РЕФЕРАТ

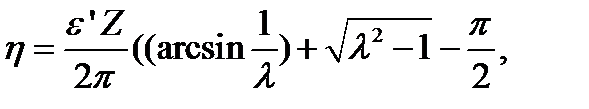

Пояснительная записка содержит 26 страниц, в том числе 1 таблицу, 1 лист формата А1, 5 листов формата А3, 1 лист формата А4.

Ключевые слова: МОТОВИЛО, РЕЖУЩИЙ АПАРАТ, СОЛОМОТРЯС, КОМБАЙН, СРЕЗ, ХЛЕБНАЯ МАССА.

В курсовой работе представлен расчет главных рабочих параметров зерноуборочного комбайна КЗС-10К, изображены схемы работы мотовила, режущего аппарата, соломотряса и общая схема зерноуборочного комбайна.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………6

1. ОПРЕДЕЛЕНИЕ ПРОПУСКНОЙ СПОСОБНОСТИ

И ПОСТУПАТЕЛЬНОЙ СКОРОСТИ ЗЕРНОУБОРОЧНОГО

КОМБАЙНА……………………………………………………………..7

2. АНАЛИЗ РАБОТЫМОТОВИЛА…………………………………..12

3. АНАЛИЗ РАБОТЫРЕЖУЩЕГО АППАРАТА…………………...17

4. ОПРЕДЕЛЕНИЕ МОЩНОСТИ, ЗАТРАЧИВАЕМОЙ

КОМБАЙНОМ НА ВЫПОЛНЕНИЕ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ……………………………………………………….……19

ЗАКЛЮЧЕНИЕ…………………………………………………………24

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ..………………….25

ПРИЛОЖЕНИЯ

ВВЕДЕНИЕ

Наиболее существенной особенностью технического обеспечения процессов сельскохозяйственного производства в настоящее время является дефицит материально-энергетических средств. Этот фактор, требующий неотложного реагирования агроинженерной науки и практики, вызывает необходимость поиска приоритетных направлений, освоения ресурсосберегающих технологий, создания и использования в агропромышленном комплексе новых конкурентоспособных машин с высокими техническими характеристиками.

Цель курсовой работы – обоснование технологических параметров и определение производительности рабочих органов зерноуборочного комбайна в зависимости от условий работы.

ОПРЕДЕЛЕНИЕ ПРОПУСКНОЙ СПОСОБНОСТИ

И ПОСТУПАТЕЛЬНОЙ СКОРОСТИ

ЗЕРНОУБОРОЧНОГО КОМБАЙНА

1.1. Определение пропускной способности молотильного аппарата

Определяем допустимую подачу хлебной массы в молотильный аппарат:

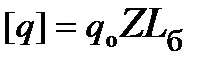

, (1.1)

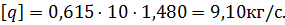

, (1.1)

где Z –– число бичей молотильного барабана, шт.;

L б –– длина барабана, м;

q o –– допустимая удельная нагрузка на единицу длины бича, кг/м·с;

Определяем фактическую пропускную способность молотильного аппарата:

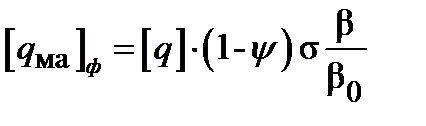

, (1.2)

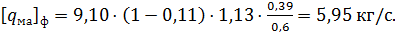

, (1.2)

где ψ – коэффициент засоренности (ψ = mM/mB – отношение массы

мякины к массе вороха, поступающего на очистку,

ψ=0,11…0,18, примем ψ=0,11);

β – фактическое (заданное) значение коэффициента соломистости,

β=0,39;

β0 – эталонное значение коэффициента соломистости (при

проектировании молотилок зерноуборочных комбайнов и

оценке их работы принимают β0 = 0,60).

1.2. Определяем пропускную способность соломотряса

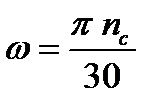

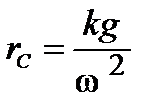

Определяем угловую частоту вращения коленчатого вала соломотряса:

(1.3)

(1.3)

где n c - частота вращения коленчатого вала соломотряса,

.

.

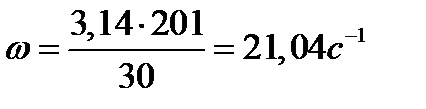

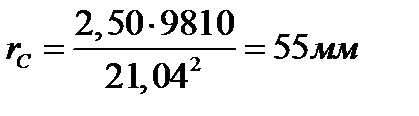

Определяем радиус коленчатого вала соломотряса:

(1.4)

(1.4)

где k – показатель кинематического режима работы соломотряса,

.

.

Примем r =55 мм.

Определим коэффициент, учитывающий запаздывание подбрасывания соломы:

С = 0,5 (1 + k) (1.5)

С = 0,5 (1+2,50)=1,75.

Определяем угол отрыва (подбрасывания) соломы от клавиши:

(1.6)

(1.6)

где α – угол наклона клавиши к горизонту, α = 12°.

Примем  .

.

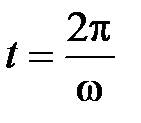

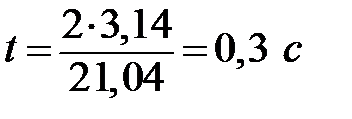

Определяем время одного поворота коленчатого вала соломотряса по формуле:

(1.7)

(1.7)

.

.

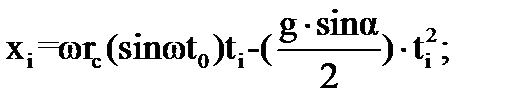

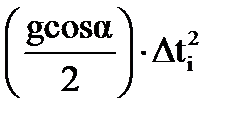

Рассчитаем промежуточные координаты траектории полета соломы:

Расчеты сводим в таблицу 1.1

Таблица 1.1 – Параметры траектории движения частицы соломы по соломотрясу

| Параметры | Время ti | ||||||

| 0,04 | 0,08 | 0,12 | 0,16 | 0,20 | 0,24 | 0,28 | |

| 31,5 | 62,9 | 94,4 | 125,9 | 157,4 | 188,9 | 220,3 |

| 1,7 | 6,6 | 14,8 | 26,4 | 41,2 | 59,3 | 80,8 |

| xi | |||||||

| 33,8 | 67,6 | 101,4 | 135,2 | 202,7 | 236,5 | |

| 7,7 | 30,8 | 69,2 | 123,1 | 192,3 | 276,9 | 376,9 |

| yi | -23 | -74 | -140 | ||||

| φi=ωti | 0,8 | 1,7 | 2,5 | 3,4 | 4,2 | 5,1 | 5,9 |

Средняя скорость соломы за одно подбрасывание

. (1.8)

. (1.8)

.

.

Определяем значение коэффициента сепарации:

, (1.9)

, (1.9)

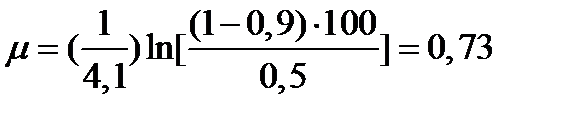

где L с –– длина соломотряса, см, L с=4,1 м (приложение таблица П1);

ε –– коэффициент сепарации зерна декой молотильного аппарата,

ε = 0,9;

p с–– допустимые потери за соломотрясом (p с =0,5%).

.

.

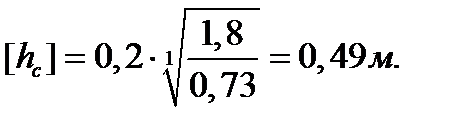

Определим допустимую толщину слоя соломы:

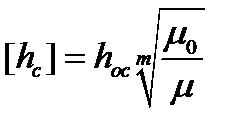

, (1.10)

, (1.10)

где hoc –– номинальная толщина слоя соломы, при которой

определяется значение mo ,м (h ос = 0,2 м);

m –– коэффициент сепарации зерна соломотрясом; для данного

типа комбайна;

mo – номинальное значение коэффициента сепарации, mo=1,8 м-1;

при толщине слоя соломы h ос;

m – показатель степени (m = 0,8...1.2), примем m = 1.

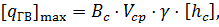

3.8. Определим пропускную способность соломотряса по грубому вороху:

(1.11)

(1.11)

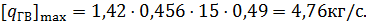

где B с –– общая ширина соломотряса, м; Вс=1,42м (приложение П1);

g – объемная масса соломы, (g = 10...20 кг/м3), Примем  .

.

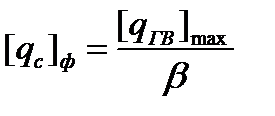

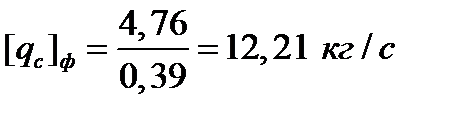

Определим пропускную способность комбайна по соломотрясу:

; (1.12)

; (1.12)

.

.

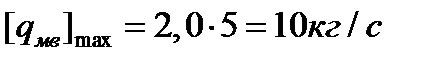

Допустимая максимальная загрузка очистки по мелкому вороху:

(1.13)

(1.13)

где Fр – площадь сепарирующей поверхности решет очистки,

Fр=5м² (приложение П1);

q оч– допускаемая нагрузка на 1 м² сепарирующей поверхности решета, кг/с· м² (qоч= 1,5…2,5 кг/с· м), Примем qоч= 2,0 кг/с·

.

.

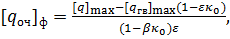

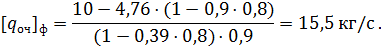

Определяем допустимую пропускную способность комбайна по очистке:

(1.14)

(1.14)

где k 0 – коэффициент, характеризующий работу молотильного

устройства и соломотряса в зависимости от влажности (при

влажности w = 15%, k0 =1, выше w=15% - k 0 =0,8…0,9).

Принимаем k0 = 0,8.

Сравниваем фактическую пропускную способность комбайна по молотильному аппарату [qма]ф, соломотрясу  и очистке

и очистке  и выбираем из них наименьшее значение

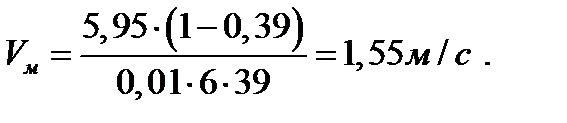

и выбираем из них наименьшее значение  = [qма]ф=5,95кг/с).

= [qма]ф=5,95кг/с).

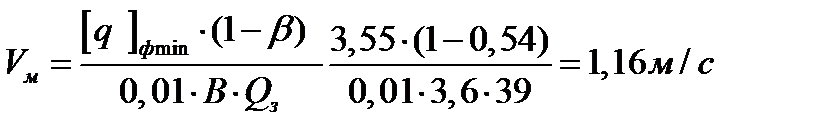

Определяем рабочую скорость машины:

, (1.15)

, (1.15)

где Qз – – урожайность зерна, Q= 39 ц/га;

B –– ширина захвата жатки,  м (приложение П1);

м (приложение П1);

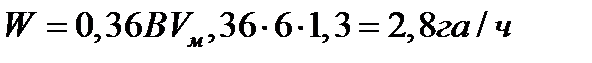

Производительность комбайна за 1 час времени смены:

(1.16)

(1.16)

.

.

АНАЛИЗ РАБОТЫМОТОВИЛА

2.1 Определяем показатель кинематического режима:

, (2.1)

, (2.1)

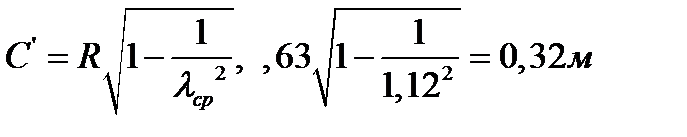

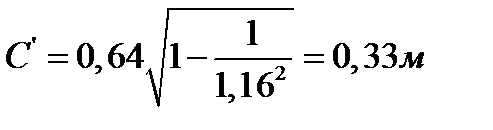

где l ср –– длина срезаемой части стебля, м;

R –– радиус мотовила, R=0,64 м.

Определяем длину срезаемой части стебля:

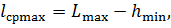

lср = L  –h

–h  , (2.2)

, (2.2)

где Lср – средняя высота хлебостоя, Lср =0,58 м;

hср - средняя высота среза, hcp=0,13 м;

lср = 0,58 - 0,13 = 0,45 м,

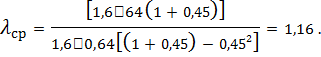

2.2 Определяем значение показателя кинематического:

(2.3)

(2.3)

где lср max – максимальная длина срезаемой части стебля, м;

lсрmin – минимальная длина срезаемой части стебля, м.

Определяем максимальную и минимальную длину срезаемой части стебля:

(2.4)

(2.4)

где Lmax, Lmin – соответственно максимальная и минимальная высота стебле-

стоя, м;

hmax, hmin - соответственно максимальная и минимальная высота среза

хлебостоя, м.

Lmаx, min = L  ± ∆L; (2.5)

± ∆L; (2.5)

Lmаx= 0,58 + 0,13 = 0,71м;

Lmin= 0,58 - 0,13 = 0,45м;

hmаx= 0,13+0,05=0,135м;

hmin= 0,13-0,05=0,125м;

;

;

;

;

;

;

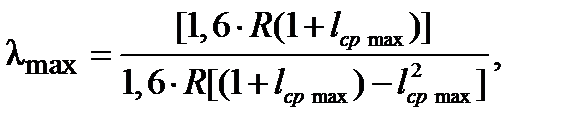

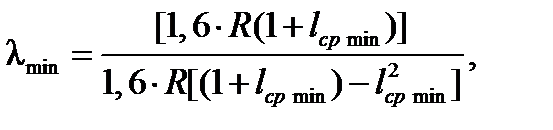

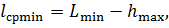

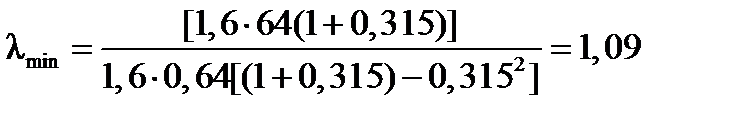

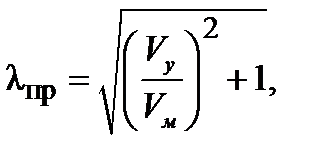

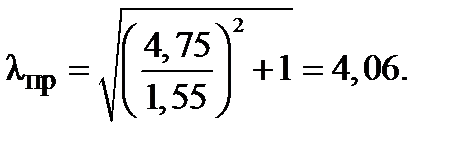

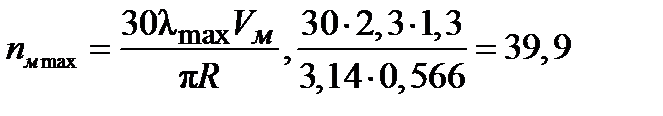

2.3 Определяем максимально допустимое значение показателя кинематического режима:

(2.6)

(2.6)

где V у –– допустимая скорость удара планки мотовила, м/с. Принимаем

V у = 4,75м/с;

V м –– скорость машины.(Из расчетов V м =1,55 м/с).

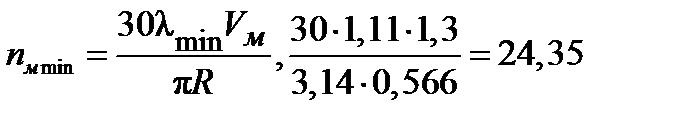

2.4 Определяем пределы варьирования частоты вращения мотовила с учетом значений кинематического режима lmin и lmax:

(2.7)

(2.7)

.

.

.

.

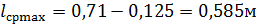

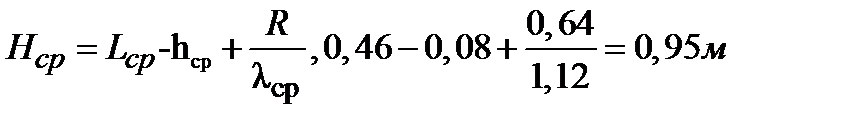

2.5 Определяем высоту установки оси мотовила над режущим аппаратом:

Определяем среднюю высоту установки оси мотовила:

(2.8)

(2.8)

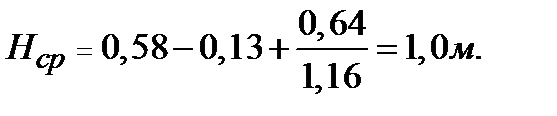

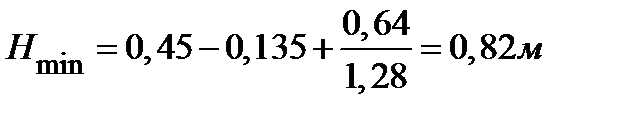

Определяем минимальный и максимальный пределы установки оси мотовила относительно режущего аппарата:

, (2.9)

, (2.9)

,.

,.

.

.

.

.

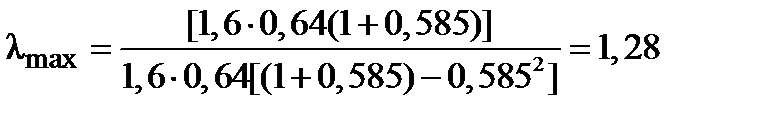

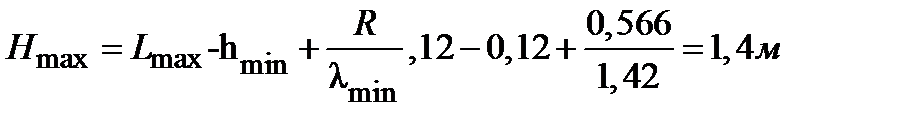

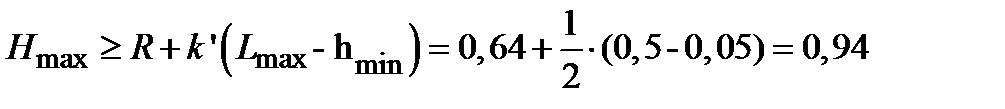

2.6 Определяем максимальную высоту установки мотовила над режущим аппаратом:

, (2.10)

, (2.10)

где k¢ = 2/3 - для прямостоящего нормального и высокого хлебостоя;

k¢ = 1/2 - для короткостебельного хлебостоя.

.

.

2.7 Определяем минимальную высоту установки оси мотовила:

Нmin>R+(0,1…0,15), (2.11)

Нmin > 0,64 + 0,12=0,76м.

Определяем величину перемещения оси мотовила по вертикали, которую должен обеспечить механизм:

ΔH = Hmax – Hmin, (2.12)

ΔH = 1,18– 0,82= 0,36 м.

Вывод: Сравнивая полученные параметры установки мотовила с технической возможностью жатки (приложение таблица П1) видим, что данный механизм может обеспечить необходимую высоту оси мотовила для уборки ячменя при данных условиях.

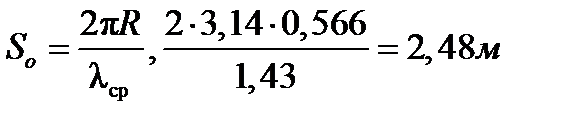

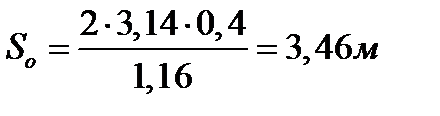

Определяем путь машины за один оборот мотовила:

(2.13)

(2.13)

.

.

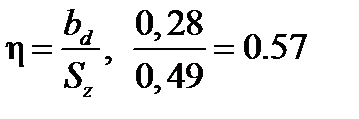

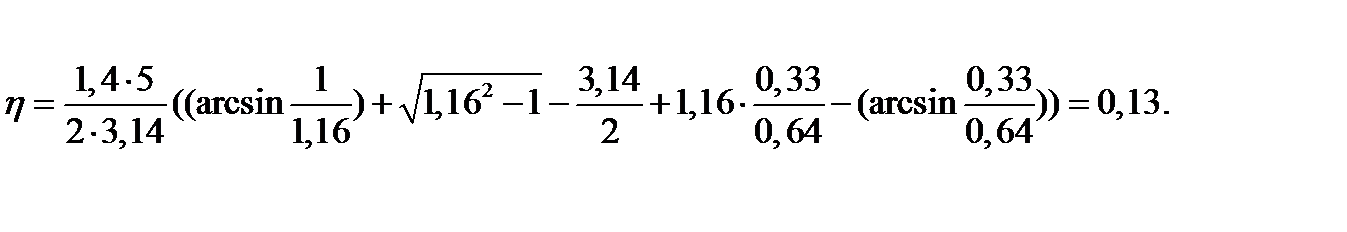

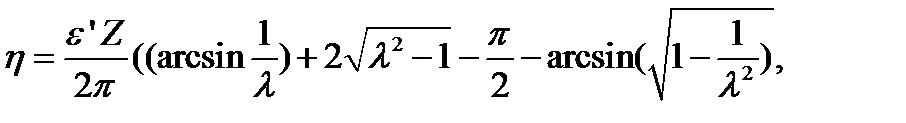

Определим коэффициент воздействия мотовила на стебли:

(2.14)

(2.14)

где Sz - шаг мотовила.

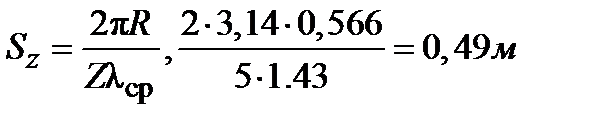

Определим шаг мотовила:

(2.15)

(2.15)

где Z - число планок мотовила, Z=5 (приложение П1).

| (2.16) |

(2.17)

(2.17)

.

.

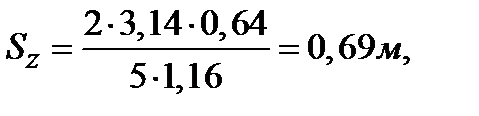

Аналитическое выражение определения h при максимальном выносе:

(2.18)

(2.18)

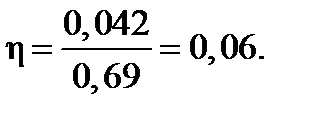

Определим при расположении оси мотовила над режущим аппаратом, т.е. при С=0, коэффициент воздействия планки мотовила на стебли:

(2.18)

(2.18)

Вывод: На величину коэффициента воздействия планки мотовила на стеблестой влияет вынос оси мотовила. Причем с ростом выноса оси мотовила растет и коэффициент воздействия h.