План.

1. Общие сведения.

2. Электроэрозионная обработка.

3. Электрохимическая обработка.

1. Электрофизические и электрохимические методы используются для формообразования поверхностей заготовок из труднообрабатываемых материалов (весьма вязких, твердых и очень твердых, керамических, металлокерамических) ипозволяют обрабатывать сложные фасонные внешние и внутренние поверхности, отверстия малых диаметров ит. д.

При электрофизических и электромеханических методах механические нагрузки на обрабатываемую поверхность настолько малы, что практически не влияют на точность обработки. При этом образуется незначительный дефектный слой (в ряде случаев), не появляется наклеп обработанной поверхности, устраняются прижоги после шлифования, повышаются эксплуатационные характеристики поверхностного слоя (износостойкость, коррозионная стойкость, прочность). Простота кинематических цепей станков для этих методов позволяет обеспечивать автоматизацию обработки и точное регулирование процессов формообразования.

Все электрофизические и электрохимические методы условно подразделяются на обработку:

- электроэрозионную (электроискровая, электроимпульсная, электроконтактная);

- электрохимическую (электрохимическая, анодно-механическая);

-химическую (химическая, химико-механическая);

-импульсно-механическую (ультразвуковая, электрогидравлическая);

-лучевую (светолучевая, электронно-лучевая);

-плазменную и взрывную.

2.Электроэрозионная обработка. Метод основан на разрушении (эрозии) поверхности заготовки, происходящем в результате теплового воздействия импульсов электрического разряда, которые возникают между электродами (инструментом и заготовкой). Электрический разряд между электродами происходит в газовой среде или при заполнении межэлектродного промежутка диэлектрической жидкостью (керосин, минеральное масло). Эрозия электродов в жидкой среде происходит значительно интенсивнее.

К этой группе относятся станки для электроискровой, электроимпульсной, анодно-механической и электроконтактной обработки.

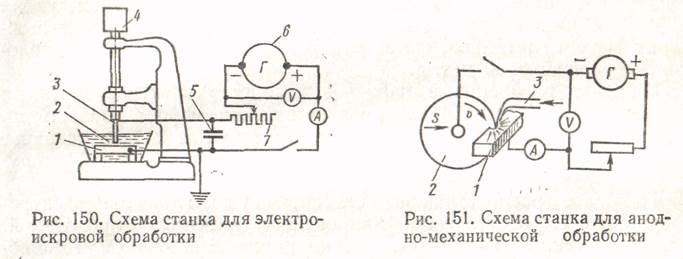

Электроискровые станки (рис. 150) применяют для выполнения узких щелей, небольших отверстий и т.д. Обрабатываемая заготовка 1 погружена в жидкую среду 2 (керосин, индустриальные масла и т. д.), не проводящую электрический ток. Инструмент 3 перемещается возвратно-поступательно. Электрический ток от специального генератора 6 подводится к заготовке—аноду и инструменту— катоду. В электрическую цепь подключен конденсатор 5, придающий

разрядам импульсную форму, и сопротивление 7. Нужный искровой зазор между заготовкой и инструментом поддерживается автоматическим регулятором 4. Возникающий дуговой разряд создает температуру 4000—5000 °С. При этом расплавляется металл на поверхности заготовки, который выбрасывается в межэлектродное пространство. Форма разрушения заготовки зависит от формы торцовой части инструмента.

Станки для электроимпульсной обработки значительно более производительны и служат для обработки крупных заготовок типа пресс-форм, штампов. Импульсные разряды создаются специальными

генераторами импульсов. Инструмент—анод, заготовка—катод. Обработка ведется в жидкой среде. Инструмент—электрод изготовляют из меди, алюминия и его сплавов, графита.

Станки для электроимпульсной и электроискровой обработки образуют размерный ряд, в котором в качестве основного параметра выбран размер стола. К этому ряду относятся электроэрозионные копировально-прошивочные координатные станки высокой точности 4Д722АФ1, 4Е723 и др., электроимпульсный копировально-прошивочный станок 4726. Станки для анодно-механической обработки применяют для безабразивной заточки твердосплавных инструментов, шлифования, хонингования, разрезки заготовок из труднообрабатываемых материалов. В пространстве между заготовкой 1 (рис. 151) и вращающимся инструментом 2 по трубке 3 подается электролит — водный раствор жидкого стекла, который под действием тока растворяет металл, образуя на его поверхности тонкую оксидную пленку. В месте, подлежащем обработке, пленка удаляется перемещающимся в сторону заготовки инструментом, но на этом участке вновь образуется пленка, которая опять же снимается инструментом и т. д. В качестве инструмента применяют заточные диски, токопроводящие круги, бруски и притиры.

Станки для электроконтактной обработки служат для снятия больших припусков на заготовках, для обдирки слитков и т.д. Обработка ведется вращающимся диском в воздушной среде; между инструментом и заготовкой возникает дуга переменного тока большой силы. Размягченный от нагрева металл удаляется инструментом. Метод дает самую высокую скорость съема металла в сравнении с рассмотренными выше методами.

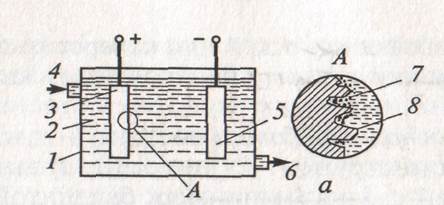

3. Электрохимическая обработка. Метод основан на анодном растворении выступов и впадин микронеровностей при электролизе. При прохождении постоянного электрического тока через электролит 2 (рис. 8.9, а) на поверхности анода — заготовки 3 происходят химические реакции, и поверхностные слои металла превращаются в химические соединения. Продукты электролиза переходят в раствор или удаляются механическим способом.

При электрохимическом полировании заготовку помещают в ванну с электролитом, которым в зависимости от обрабатываемого материала служат растворы кислот или щелочей. Заготовку подключают к аноду. Катод 5 представляет собой пластину из свинца, меди или стали. При замыкании электрической цепи начинается растворение материала анода — выступов микронеровностей 8 (наибольшая плотность тока — на их вершинах). Продукты растворения 7 (окислы или соли, имеющие пониженную проводимость) заполняют впадины и препятствуют растворению металла. Избирательная скорость растворения по выступам и впадинам сглаживает микронеровности. Обработанная поверхность получает металлический блеск.

Электрохимическое полирование уменьшает глубину микротрещин, не деформирует заготовку, исключает термические изменения структуры и позволяет обрабатывать нежесткие заготовки одновременно по всей поверхности. Чаще всего этот способ применяется для финишной обработки режущих инструментов.

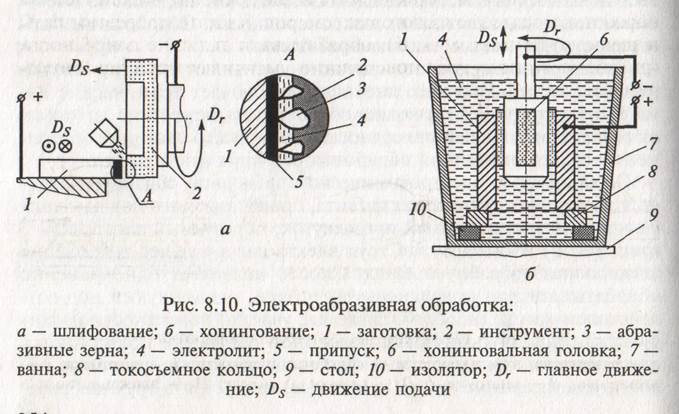

Особенность электроабразивной обработки состоит в том, что катодом является абразивный инструмент 2 (рис. 8.10, а) выполненный на электропроводящей связке (например, бакелитовая с графитным наполнителем).

Между анодом — заготовкой 1 и инструментом имеется межэлектродный зазор за счет абразивных зерен 3, выступающих из связки. В этот зазор подается электролит 4. До 90 % припуска 5 удаляется за счет анодного растворения, 10...20 % припуска удаляется механической обработкой. При использовании алмазного абразивного инструмента (электроалмазная обработка) анодным растворением удаляется до 75 % припуска. Способ применяется для отделочной обработки нежестких заготовок и заготовок из труднообрабатываемых материалов.

При электрохонинговании (рис. 8.10, б) заготовку 1, установленную на токосъемное кольцо 8 и изолятор 10, помещают в ванну с электролитом 4. Ванну устанавливают на стол 9 хонинговального станка. Кинематика процесса аналогична кинематике обычного хонингования. Однако хонинговальная головка 6 оснащена не абразивными брусками, а брусками из липы, ольхи или пластмассы. Предварительное хонингование ведут в растворе электролита NaNO3 (натриевая селитра) с добавлением абразивного порошка зернистостью не более М28. Окончательное хонингование ведут в том же электролите, но с добавлением оксида хрома. Способ обеспечивает более низкую шероховатость поверхности — Ra 0,04...0,16 мкм (зеркальный блеск) и повышение производительности обработки в 4—5 раз.

Анодно-механическая обработка основана на комбинированном (механическом, электроэрозионном и электрохимическом) воздействии на материал заготовки.

Анод — заготовку 1 (рис. 8.11, а) и катод — режущий инструмент 3 включают в общую электрическую цепь постоянного тока. В зазор между ними подают электролит 2 (обычно жидкое стекло — водный раствор силиката натрия). Вследствие анодного растворения на заготовке образуется защитная пленка, которая разрушается режущим инструментом. При снятии пленки между выступающими частями электродов происходят электрические разряды, что приводит к электрической эрозии. Применение комбинации трех процессов позволяет за счет регулирования энергии отдельных составляющих проводить обработку в широких пределах. При черновой обработке операцию выполняют при большой плотности тока. Основное значение имеет тепловое электроэрозионное воздействие, приводящее к интенсивному снятию материала заготовки в результате плавления и взрывообразного испарения металла в среде электролита. Анодное растворение необходимо только для образования защитной пленки, обеспечивающей концентрацию дуговых разрядов на вершинах микронеровностей. Механическое воздействие обеспечивает вынос продуктов разрушения из зоны обработки. Чистовую обработку осуществляют при малой плотности тока. Основное значение имеет механизм анодного растворения и механического разрушения пленки. Эти процессы происходят на вершинах микронеровностей, что позволяет существенно уменьшить шероховатость поверхности и повысить точность обработки.

Анодно-механической обработке подвергаются все токопроводящие материалы, высокопрочные и труднообрабатываемые сплавы, твердые сплавы, вязкие материалы. Анодно-механической обработкой разрезают заготовки (см. рис. 8.11, а), прорезают пазы и щели, точат (рис. 8.11, б), обрабатывают плоские поверхности (рис. 8.11, в), полируют поверхности, затачивают режущий инструмент.

Вопросы:

1. Для чего используют электрофизические и электрохимические методы обработки заготовок?

2. Перечислить методы электрофизической и электрохимической обработки?

3. На чём основан метод электроэрозионной обработки?

4. Описать схему электроискрового станка?

5. Описать схему станка для анодно-механической обработки?

6. На чём основана электрохимическая обработка?

7. Описать схему электроабразивной обработки?

8. На чём основана анодно-механическая обработка?

9. Описать схему ультразвуковой обработки?

Черепахин А.А. стр.248-257

Локтева С.Е. стр.234-240.