ТЕМА: СУДОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА СУДНА ПРОЕКТА 1806. ОСОБЕННОСТИ ПАРАЛЛЕЛЬНОЙ РАБОТЫДВУХ РАЗНЫХ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Руководитель преподаватель (_________________)

(ученая степень, должность, фамилия, инициалы) (подпись)

Рецензент преподаватель (_________________)

(ученая степень, должность, фамилия, инициалы) (подпись)

Выполнил(а): Выпускник

Подпись ________________________

Курс, группа______

Допущена к защите Работа заслушана на заседании ГЭК

Заместитель директора ______ ________________ 20___г.

_____________/_________________ Работа оценена:_________________

(прописью)

_____ ______________ 20____г. Председатель ГЭК:______________

(прописью)

г. Ломоносов

СОДЕРЖАНИЕ:

Стр.

ВВЕДЕНИЕ………………………………………………………………………..2

ГЛАВА 1. ОСНОВНЫЕ СВЕДЕНИЯ О СУДНЕ………………......………...…3

Основные сведения о судне………………………………………………………4

ГЛАВА 2. ОПИСАНИЕ И ТЕХНИКО-ЭКСПЛУАТАЦИОННЫЕ ДАННЫЕ

И КОНСТРУКЦИЯ ДИЗЕЛЯ…………………………………………………….5

Конструкция дизеля и технические данные………...…………………………..5

Эксплуатация главного двигателя……………………………………...............13

ГЛАВА 3. РАСЧЁТ РАБОЧЕГО ПРОЦЕССА ГЛАВНОГО ДВИГАТЕЛЯ…16

ГЛАВА 4. ОСОБЕННОСТИ ПАРАЛЛЕЛЬНОЙ РАБОТЫДВУХ РАЗНЫХ ЦЕНТРОБЕЖНЫХ НАСОСОВ………………………………………………...23

ВВЕДЕНИЕ.

Любая судовая энергетическая установка (СЭУ) предназначена для обеспечения движения судна и снабжения необходимой энергией всех судовых потребителей. От СЭУ существенно зависят экономические показатели транспортного судна, уровень его строительной стоимости и текущих эксплуатационных затрат по содержанию. Затраты на СЭУ в среднем составляют 20...35 % общей строительной стоимости судна и 40...60 % затрат на содержание судна на ходу. Кроме того, основные качества транспортных судов - безопасность плавания, мореходность и провозоспособность в значительной мере обеспечиваются СЭУ. В связи с этим положениями, анализ состава мирового коммерческого флота показывает, что в качестве СЭУ на транспортных и ледокольных судах в основном используются дизельные установки.

Дизельный двигатель внутреннего сгорания (ДВС) принадлежит к типу тепловых двигателей, в которых химическая энергия топлива, сгорающего непосредственно внутри рабочего цилиндра, преобразуется в механическую работу.

Газообразные продукты сгорания топлива, обладающие высокой температурой, расширяются и давят на стенки цилиндра и поршень, который совершает прямолинейно-поступательное движение. С помощью кривошипно-шатунного механизма это движение преобразуется во вращательное движение коленчатого вала. Такой способ превращения тепловой энергии в механическую работу позволяет обходиться без промежуточного рабочего вещества (носителя тепла), которым в паровых машинах является пар.

Дизельные ДВС обладают самым высоким эффективным КПД, среди прочих установок, малым временем приготовления к пуску и постоянной готовностью к действию, взрывобезопасностью и пожаробезопасностью, способностью работать на дешевых тяжелых сортах топлива и еще рядом положительных особенностей. Это еще раз доказывает актуальность выбора дизельного ДВС и его непосредственного расчета и проектирования. В связи с этим данный курсовой проект представляет значительный интерес в процессе подготовки судовых механиков. Выполнение этой работы позволяет провести анализ работы и состояние судовых дизелей.

Осуществить выбор режима эксплуатации с учётом технического состояния дизеля, изменением внешних условий, освоить навыки проверочного расчёта. Приобретаются навыки построения характеристик дизеля.

Расчёт позволяет разобраться во взаимосвязи рабочих параметров и носит поверочный характер, что отвечает потребностям анализа конкретных ДВС в условиях эксплуатации.

ОСНОВНЫЕ СВЕДЕНИЯ О СУДНЕ.

Основные сведения о судне:

Судно контроля физических полей СФП-511,проект 1806.1 заводской номер №302.

Назначение судна:

Контроль физических полей кораблей:

Акустического поля (АК)

Низкочастотного электромагнитного поля (НЭМП)

Магнитного и электрических полей (МП и ЭП)

Год постройки, завод строитель:1985 год, п/я А-1906 г. Зеленодольск ССЗ имени А.М. Горького.

Дата приема в состав ВМФ: 30.09.1985г.

Технические данные судна.

Водоизмещение тонн:

· в полном грузу (с полными запасами):1430 т.

· порожнем (без запасов): 1150 т.

· нормальное 1240 т.

Размеры корпуса наибольшие:

· длина: 79,89 м.

· ширина: 11,41 м.

· осадка средняя: 3,5 м.

· осадка носом: 3,2 м.

· осадка кормой: 3,8 м.

Скорость хода (узлы):

· полная -14,3

· экономичная -10,0

Дальность плавания (мили):

· полная -1170

· экономичная -2740

Автономность (сутки): 15.

Экипаж: 56.

Рис. 1 Судно «СФП-511» проект 1806.1

ОПИСАНИЕ И ТЕХНИКО-ЭКСПЛУАТАЦИОННЫЕ ДАННЫЕ И КОНСТРУКЦИЯ ДИЗЕЛЯ.

Конструкция дизеля и технические данные.

Двигатель 8ЧРН 30/38 (заводская марка – 32Д), состоит из блока цилиндров, фундаментной рамы, кривошипно-шатунного механизма, крышек цилиндров, механизма газораспределения, топливной аппаратуры и регулятора, газотурбонагнетателя, воздушного и газовыхлопного коллектора.

Таблица 1. Основные технические данные двигателя.

| |||||||||||||||||||||

|

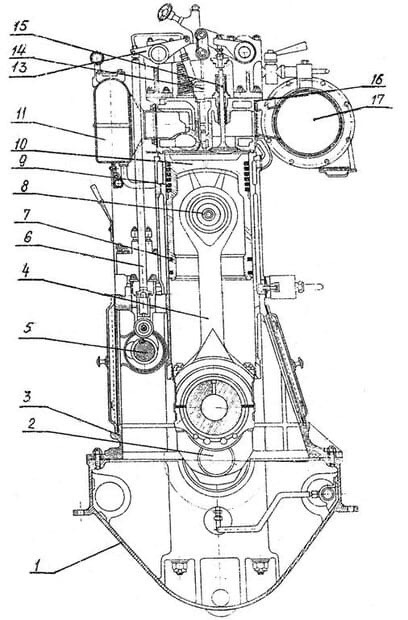

Рис. 2. Поперечный разрез дизеля «8ЧРН30/38» с обозначением основных элементов.

1 – фундаментная рама; 2 – коленчатый вал; 3 – блок цилиндров; 4 – шатун; 5 – распределительный вал; 6 – штанга; 7 – маслосъемное кольцо; 8 –поршневой палец; 9 – компрессионное кольцо; 10 – поршень; 11 – впускной коллектор; 13 – коромысло; 14 – форсунка; 15 – выпускной клапан; 16 – крышка цилиндра; 17 – выпускной коллектор; 18 – втулка цилиндров

Остов двигателя – состоит из фундаментной рамы, блока цилиндров и крышек цилиндров.

Фундаментная рама – является основной деталью остова двигателя, отлита из чугуна. В постели поперечных балок рамы уложены нижние вкладыши рамовых подшипников (тонкостенные бронзовые с баббитовой заливкой). Верхний вкладыш рамового подшипника прижимается к нижнему крышкой с помощью домкратов. Крайний подшипник со стороны фланца коленчатого вала выполнен упорным. Он рассчитан на компенсацию осевых усилий коленчатого вала, но не может воспринимать упор гребного винта. Нижняя часть фундаментной рамы образует поддон, куда стекает масло, которое далее поступает в сточную цистерну. Фундаментная рама имеет боковые полки, которыми устанавливается на судовой фундамент, к которой крепится обычными и призонными болтами.

Блок цилиндров – является сложной деталью остова двигателя, отлит из чугуна, имеет восемь вставных втулок цилиндров. Подшипники распределительного вала закреплены в поперечных стойках блока. В нижней части блока имеются отверстия для подвода охлаждающей пресной воды, в верхней части блока крепятся перепускные колена для перепуска охлаждающей воды в крышки цилиндров. Блок цилиндров скреплен с фундаментной рамой анкерными связями, проходящими через блок и болтами по периметру. В нижней части блока с обеих сторон имеются люки для доступа к механизмам движения и рамовым подшипникам.

Втулки цилиндров – чугунные, имеют в верхней части бурт, которым опираются на верхнюю горизонтальную полку блока. На внешней поверхности втулки имеются два пояса уплотнений. Верхний пояс (под буртом) центрирует втулку в отверстии верхней горизонтальной полки блока. На нижнем, более широком поясе, имеются две кольцевые выточки для уплотняющих полость охлаждения резиновых колец, обеспечивающих тепловое расширение втулок. Между наружной поверхностью втулок и блоком образуется зарубашечное пространство, где циркулирует охлаждающая пресная вода.

Крышка цилиндра – чугунная, опирается на втулку цилиндра кольцевым буртиком через прокладку и крепится к блоку четырьмя шпильками. В крышке расположены два впускных и два выпускных клапана, топливная форсунка, пусковой и индикаторный клапаны. От впускных и выпускных клапанов отходят прямоугольные каналы для подвода надувочного воздуха из коллектора и отвода отработавших газов в коллекторы. Внутренняя полость крышки охлаждается пресной водой.

Кривошипно-шатунный механизм – предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала и состоит из поршней, шатунов и коленчатого вала.

Коленчатый вал – кованный из углеродистой стали, имеет восемь шатунных, расположенных попарно в четырех полостях и девять рамовых шеек. Все шейки пустотелые и закрыты с торцов крышками. Внутренние полости рамовых и мотылевых шеек соединены между собой наклонными сверлениями, по которым масло из рамовых шеек поступает к шатунным и частично далее по сверлению в шатуне к пальцу поршня. На кормовом конце вала имеется фланец, к которому крепится гребной вал, там же закреплена шестерня, передающая движение распределительному валу. На носовом конце вала расположена шестерня для привода масляного и топливо-подкачивающего насосов.

Шатун – изготовлен из углеродистой стали. Стержень шатуна круглого сечения имеет центральное отверстие для прохода масла от шатунного подшипника в бронзовую втулку головного подшипника. Нижняя головка шатуна разъемная, снабжена двумя тонкостенными вкладышами из бронзы залитыми слоем баббита.

Поршень – отлит из специального алюминиевого сплава. Днище поршня имеет вогнутую форму, края днища имеют четыре выемки напротив впускных и выпускных клапанов. В верхней части цилиндрической поверхности (головки) поршня имеются шесть канавок для компрессионных колец, а в нижней части две канавки для маслосъемных колец для удаления избытка масла со стенок цилиндра. Кольца изготавливают из специального чугуна.

Механизм газораспределения – предназначен для управления открытием и закрытием впускных и выпускных клапанов в определенной последовательности и привода топливных насосов высокого давления для обеспечения впрыска топлива через форсунки в камеру сгорания двигателя в установленные моменты.

Управление открытием или закрытием клапанов – осуществляется посредством распределительного вала, связанного зубчатой передачей с коленчатым валом. От кулачковых шайб распредвала движение передается через толкатели, штанги, коромысла к впускным и выхлопным клапанам. Кулачковые шайбы сдвоены. Посредством осевого перемещения распредвала устанавливается шайба для работы двигателя на передний ход или, соответственно, на задний ход.

Для обеспечения нормальной работы двигателя и поддержания его рабочем состоянии необходимо установить комплекс механизмов и систем.

Для обеспечения работы данного прототипа двигателя применены следующие системы:

· Топливная система

· Система смазки

· Система охлаждения

· Система пуска

· Система управления

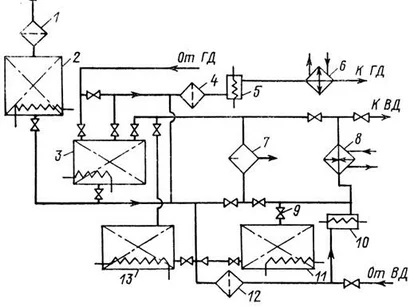

Топливная система СДУ – предназначена для приема, хранения, перекачивания, очистки, подогрева и подачи топлива к двигателям. Часто в СЭУ используют несколько сортов топлива, например, дизельного, тяжелого, котельного. На рисунке 3 изображена топливная система, обслуживающая главный двигатель СДУ. Эта система приспособлена для работы отдельно на мало- и высоковязком топливах, а также на их смеси в различных пропорциях. Перед запуском ГД система должна быть заполнена маловязким топливом, не требующим подогрева. Топливная система (рис. 3) работает следующим образом. Топливо из расходных цистерн 1 и 4 через расходомер 3 подается в смесительную емкость – цистерну 2. Маловязкое топливо из смесительной цистерны поступает к топливоподкачивающему насосу 5 и через фильтр 7 тонкой очистки к насосам высокого давления 9 и форсункам двигателя 10, минуя ветвь подогревателя 6. На установившемся режиме работы ГД переводится на высоковязкое топливо. Для этого предварительно подогретое топливо из цистерны 1 через расходомер 3 начинают подавать в смесительную цистерну, а подачу маловязкого топлива из цистерны 4 прекращают.

Рис.3 Принципиальная схема топливной системы СДУ.

Далее топливо подается через ветвь подогревателя 6 с контролем вязкости регулятором 11. Отсечное топливо от насосов 9 высокого давления и форсунок двигателя 10 возвращается в смесительную цистерну по трубопроводу 12. По трубопроводу 8 маловязкое топливо подается к дизель-генераторам. По трубопроводу 14 отстой топлива из расходных цистерн отводится в грязевую цистерну 13. Перед остановкой ГД (примерно за 1 ч) систему переводят на работу с маловязким топливом.

Система смазки – предназначена для приема, хранения, перекачивания, очистки и подачи масла к главным и вспомогательным двигателям СЭУ.На рисунке 4 изображена принципиальная схема приема, хранения и подачи масла к главным и вспомогательным двигателям СДУ (без резервирования оборудования).

Рис.4 Принципиальная схема приема, хранения и подачи масла к двигателям.

Масло принимается через палубную втулку и фильтр 1 предварительной очистки в запасную цистерну 2, откуда оно самотеком может заполнять циркуляционную (сливную) цистерну 3 ГД. Из запасной цистерны в циркуляционную масло может подаваться маслоперекачивающим насосом 10 через фильтр 12 или насосом сепаратора 7. В системе предусмотрены подогреватели масла, установленные в цистернах, и внешний подогреватель 8. В ГД масло подается главным масляным насосом 5 через фильтр 4 и охладитель масла 6, а затем возвращается в циркуляционную цистерну по трубопроводу из картера двигателя. Через фильтр 12 посредством насоса 10 масло подается к картеру вспомогательных двигателей. Насосом 10 через клапан 9 отработавшее масло от вспомогательных двигателей можно перекачать в цистерну 11 отработавшего масла. С помощью сепаратора 7 производится очистка масла в циркуляционной цистерне ГД с возвратом его в ту же цистерну или цистерну 13 сепарированного масла.

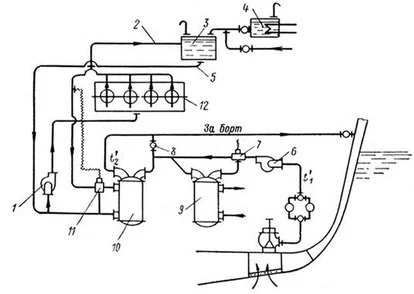

Система охлаждения – предназначена для отвода теплоты от деталей и узловглавных и вспомогательных двигателей. Дизели в судовом исполнении оборудованы водо-водяной системой охлаждения, состоящей из внутреннего и внешнего контуров. Охлаждающая жидкость внутреннего контура и масло охлаждаются забортной водой внешнего контура. Во внутреннем контуре (рис. 5) циркуляционный насос 1 прокачивает пресную воду через полости охлаждения дизеля 12 и водоохладитель 10 по замкнутому контуру.

Рис.5 Схема системы охлаждения ДВС.

Внутренний контур трубопроводом 2 и 5 соединен с расширительным бачком 3. Из бачка 4 в него поступает, при необходимости, антикоррозионные присадки в виде раствора. Забортная вода принимается из кингстона насосом 6 забортной воды, который прокачивает ее через маслоохладитель 9, а затем через водоохладитель 10. Регулирование температуры пресной воды осуществляется пропуском ее части мимо водоохладителя при помощи терморегулятора 11. Регулирование температуры масла производится терморегулятором 7, направляющим часть забортной воды мимо маслоохладителя.

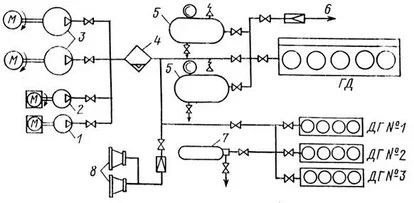

Пуск дизеля – осуществляется сжатым воздухом или электростартером. В судовых условиях воздушная система пуска может быть основной, а резервной – электрическая (для вспомогательного двигателя). Система сжатого воздуха дизельного судна изображена на рисунке 6.

Рис.6 Система сжатого воздуха дизельного судна.

Баллоны пускового воздуха 5 и 7 соответственно ГД и ДГ заполняются с помощью одного из главных компрессоров 3 (второй резервный) через водомаслоохладитель 4 с автоматическим спуском конденсата. Из баллонов с давлением 3,0 МПа часть воздуха через редуктор 6 направляется на хозяйственные нужды и к тифонам 8. Пополнение воздуха в баллонах осуществляется автоматически подкачивающим компрессором 2. Начальное (или аварийное) заполнение баллона 7 осуществляется автономным дизель-компрессором 1 с ручным пуском.

Система управления. Управление стационарными и судовыми дизелями осуществляется рукояткой поста управления, с помощью которой производится пуск; остановка, реверсирование и изменение подачи топлива. Рукоятка поста управления судового дизеля имеет пять положений: "стоп", "пуск вперед", "работа вперед", "пуск назад" и "работа назад", а стационарного дизеля три положения: "стоп", "пуск" и "работа".

Эксплуатация главного двигателя.

Для обеспечения безопасной работы судовой энергетической установки следует соблюдать инструкцию по эксплуатации.

Подготовка к пуску:

· Осмотреть двигатель и обслуживающие его механизмы и устройства, убедиться в отсутствии на них посторонних предметов.

· Убедиться, что рукоятка находится в положении «СТОП», а рукоятка переключателя управления в положении «Пост».

· Убедиться, что все клапаны и краны находятся в предусмотренном положении.

· Проверить уровень топлива в расходной цистерне, масла в маслосборнике.

· Проверить уровень масла в регуляторе скорости, при необходимости долить свежее масло.

· Проверить наличие воздуха в пусковых баллонах, при необходимости набить воздух до 30 кг/cм2.

· Открыть вентиль, подать воздух на пульт ДАУ и убедиться, что его давление составляет 2-4 кг/cм2. При необходимости отрегулировать редуктор до нужного давления.

· Осмотреть терморегуляторы и убедиться в отсутствии повреждения капилляра.

· Включить и подготовить предупредительные и исполнительные сигнализации.

· Переключать вручную 10-15 оборотов лубрикаторов

· Включить маслоподогреватель, установить переключатель в ручное управление, включить насос и подогреть масло, проследить за тем чтобы масло поступало по всем подшипникам.

· Смазать механизмы и узлы дизеля, необслуживаемые системой смазки.

· Перемещением пусковой рукояти убедиться в мягкости перемещения.

· Провернуть дизель воздухом.

· Установить переключатель в «Автоматическое управление».

· Открыть главный маневровый клапан.

Пуск двигателя:

· Для пуска двигателя необходимо переместить рукоятку поста на деление 4 по шкале, после появления вспышек, нарастить число оборотов.

· Для пуска двигателя с дистанционного пульта управления необходимо переместить рукоятку пульта в зону «РАБОТА» и установить ее в зону требуемого числа оборотов

Реверсирование двигателя:

· Необходимо перевести рукоятку пульта из положения «ВПЕРЕД/НАЗАД», в положение «НАЗАД/ВПЕРЕД» минуя зону стоп без промежуточных положений

· Для реверсирования с местного поста управления необходимо перевести рукоятку поста управления в положение «СТОП». После того как число оборотов снизиться до 35-100 об/мин перевести рукоятку до упора в фиксатор блокировки и после его освобождения в зону «РАБОТА». После начала работы двигателя на топливе и отсечки пускового воздуха, плавно без рывков установить рукоятку в положение требуемого числа оборотов.

Обслуживание во время работы:

· Звуковой сигнал обоих сигнальных пунктов переключить в положение «Работа».

· При to масла 20o и t o воды 25o (120 o-200 оборотов). При t o масла 25 o и t o воды 35 o (полные обороты).

· Работа двигателя на полном ходу более 30 минут не рекомендуется

· Сразу после выхода на режим в вахтенном журнале следует написать число оборотов, а также каждые 30 минут записывать:

· Число оборотов.

· t o выпускных газов. (не выше 290 o)

· t o масла на выходе. (не выше 60 o)

· t o воды на выходе. (не выше 70 o)

· Давление топлива.

· Давление забортной воды.

· Все замеченные подтекания устранять в течение первой остановки.

· При работе двигателя должны соблюдаться все вышеуказанные двигатели

Остановка двигателя

· Перед остановкой двигателя, после продолжительной работе на полной мощности, необходимо плавно снизить обороты до малого хода и проработать на этом режиме 3-5 минут.

· Перевести рукоятку пульта в положение «СТОП»

· Прокачать двигатель в течении 15-20 минут, маслом, при этом открыть индикаторные краны и провернуть двигатель в ручную на 3-4 оборота.

· Прокачать двигатель водой в течение 5-6 минут.

· Закрыть клапан на трубопроводе пускового воздуха и клапан на подвод воздуха к пульту дистанционного управления.

· Закрыть кингстон забортной воды.

· Выключить системы предупредительной и исполнительной сигнализации.

Судовые устройства и системы

Судовые устройства — это совокупность приспособлений, механизмов, машин и аппаратов для обеспечения нормальной эксплуатации судна. Судовые устройства могут быть общими и специальными (обусловленные назначением судна).

Судовые устройства включают:

· Рулевое устройство;

· Якорное устройство;

· Швартовное устройство;

· Буксирное устройство;

· Грузовое устройство;

· Рулевое устройство - служит для изменения направления движения судна или удержания его на заданном курсе.

· Якорно-швартовые механизмы – обеспечивают надежную стоянку судна на рейдах и в открытом море, а также необходимы для швартовки судна к причалу.

· Буксирным устройством называется комплекс изделий и механизмов, обеспечивающий судну возможность буксировать другие суда (либо иные плавсредства) или идти на буксире самому.

· Грузовым устройством называется комплекс конструкций и механизмов, предназначенный для грузовых операций силами судна.

Судовые системы — это комплекс трубопроводов с арматурой, обслуживающими их механизмами, цистернами, аппаратами, приборами и средствами управления и контроля над ними.

Обеспечивают:

· борьбу за непотопляемость;

· борьбу с пожарами;

· подачу пресной и забортной воды для бытовых нужд экипажа;

· удаление грязной воды с судна;

· подачу сжатого воздуха;

Трюмная группа (обеспечивает непотопляемость):

Водоотливная система — для удаления масс воды из затопленных отсеков после заделки пробоины, откачки фильтрационных (протекающих через неплотные соединения) вод;

Осушительная система — для удаления трюмной воды, для осушения междудонных и бортовых отсеков;

Балластная система — для изменения крена, дифферента и осадки судна путем приема или осушения специальных отсеков или цистерн.

Противопожарная водяная система.

Предназначена для подачи воды к очагу пожара. Подача осуществляется тремя струями на каждый отсек, две подаются шлангами стандартной длины и одна сдвоенным шлангом, подключенным к пожарным рожкам.

РАСЧЁТ РАБОЧЕГО ПРОЦЕССА ГЛАВНОГО ДВИГАТЕЛЯ.

Главный двигатель должен обеспечивать эксплуатационные качества судна. Проведем рабочий и тепловой расчет двигателя, чтобы в этом убедиться.

Таблица 2. Исходные данные дизеля «8ЧРН30/38»

| Степень сжатия | ε=14 |

| Давление сгорания | Pz=70 кг/см2 |

| Давление окружающей среды | Pо=1 кг/см2 |

| Температура окружающей среды | Tо=290 К |

| Коэффициент избытка воздуха | α= 2,0 |

| Температура остаточных газов | Tr=850 оК |

| Давление после нагнетателя | Pк=1,4 |

| Коэффициент тепла в конце сгорания | ξ=0,8 |

| Средний показатель политропы сжатия | n1=1,37 |

| Средний показатель политропы сгорания | n2=1,27 |

| Механический КПД | ηm=0,86 |

| Средний весовой состав топлива | С=0,873 H=0,115 O=0,006 S=0,006 |

| Низшая теплота сгорания топлива | Qн=9700 ккал/кг. |

| Скорость поршня | 7,6м/c |

Топливо: Мазут малосернистый.

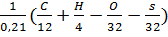

Определяем количество теоретически необходимое для сгорания 1 кг топлива.

Lо=  =

=  (

(  ) = 0,4833 кмоль/кГ

) = 0,4833 кмоль/кГ

Так как в задании двигатель с наддувом, то выбираю коэффициент избытка воздуха α=2,0. Определяю количество действительно необходимое для сгорания 1 кг топлива:

L= α*Lо=2,0x0,4833=0,9666кмоль/кГ

Расчёт параметров воздушного заряда в конце наполнения.

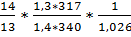

Температура воздуха после продувочного насоса (для поршневого насоса показатель политропы сжатия примем n1=1,37)

Tк=  =290*

=290*  =317оК

=317оК

Температура воздуха перед впускными клапанами.

Так как величина Tк незначительна, охладитель не предусматривается.

Ts=Tк=317оК

Температура воздуха, поступающего в цилиндр, нагретого горячими деталями (принимаем ΔT=10о),

T′s=Ts+ ΔT=317+10=327оК

Рк=Рs Так как холодильник воздуха отсутствует.

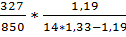

Давление в конце впуска:

ра=0,95*1,4=1,33 кГ/см2

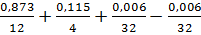

Давление остаточных газов.

Pr= 0,85 Ps= 0,85*1,4=1,19 кГ/см2

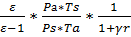

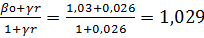

Коэффициент остаточных газов:

Yr=  *

*  =

=  =0,026

=0,026

Температура смеси свежего заряда с остаточными газами в начале сжатия:

Ta=  =

=  =340оК

=340оК

Коэффициент наполнения:

ηн=  =

=  =0,9

=0,9

Параметры процесса сжатия.

Температура в конце сжатия:

Tc=Ta*  =340*

=340*  =903 оК

=903 оК

Давление в конце сжатия:

Pс=рa*  =1,33*

=1,33*  =49 кГ/см2

=49 кГ/см2

Параметры процесса сгорания.

Количество молей продуктов сгорания 1 кг топлива:

M=  (α-0,21)=

(α-0,21)=  +0,4833(2,0-0,21)=0,995 кмоль/кг

+0,4833(2,0-0,21)=0,995 кмоль/кг

Теоретический коэффициент молекулярного изменения:

β0=  =

=

Действительный коэффициент молекулярного изменения:

β=

Степень повышения давления:

λ=  =

=

Средняя изохорная мольная теплоёмкость воздуха в конце сжатия: C′u=4,6+0,0006*Tc=4,6+0,0006*903=5,14 ккал/кмоль оK Выразим среднюю мольную изохорную и изобарную теплоёмкость продуктов сгорания при максимальной температуре сгорания:

C′′u=  *Tz=

*Tz=  *Tz=

*Tz=

=4,745+0,00073*Tz ккал/моль оK

С′′p=C′′u+1,986=4,745+0,00073*Tz+1,986=6,731+0,00073*Tz

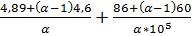

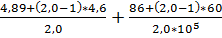

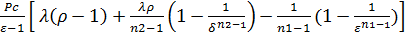

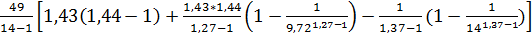

Определим температуру сгорания Tz

+(C′u+1,986 λ)*Tc = β С′′р*Tz;

+(C′u+1,986 λ)*Tc = β С′′р*Tz;

+(5,14 +1,986*1,43)*903=1,029*(6,731+0,00073*Tz)* Tz

+(5,14 +1,986*1,43)*903=1,029*(6,731+0,00073*Tz)* Tz

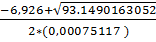

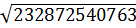

0,00075117 Tz2+6,926 Tz – 15036,39

Tz=  =

=  +

+  =

=  =1814 оK

=1814 оK

Параметры процесса расширения.

Степень предварительного расширения:

ρ=  =

=  =1,44

=1,44

Степень последующего расширения:

δ=  =

=  =9,72

=9,72

Температура газов в конце расширения:

Tb=  =

=  = 994 оК

= 994 оК

Давление газов в конце расширения:

Pb=  =

=  =3,89 кг/см2

=3,89 кг/см2

Основные индикаторные и эффективные показатели и его экономичность.

Теоретическое среднее индикаторное давление:

p′i=  =

=

=  =

=

=12,36 кг/см2

Среднее индикаторное давление с учётом уменьшения площади индикаторной диаграммы на скругление углов и потери площади в связи с большим предварением открытия выпускного клапана, при коэффициенте полноты диаграммы ϕ=0,97

Рi= ϕ* p′i =0,97*12,36=11,98 кг/см2

Среднее эффективное давление при наддуве:

Ре= ηm* Рi= 0,86*11,98=10,3 кг/см2

Определяем экономические показатели работы дизеля с наддувом.

Индикаторный удельный расход топлива:

gi =318,4  = 318,4

= 318,4  =0,218 кг/э.л.с.ч

=0,218 кг/э.л.с.ч

Эффективный удельный расход топлива:

ge=  =

=  0,242 кг/э.л.с.ч

0,242 кг/э.л.с.ч

Индикаторный кпд рабочего цикла:

ηi=  =

=  =0,294

=0,294

Эффективный кпд двигателя:

ηe=  =

=  =0,265

=0,265

Основные размеры рабочего цилиндра.

Определяем величину хода поршня, приняв его среднюю скорость:

Cm=7,6м/c

S=  =

=  =0,38 м=380 мм

=0,38 м=380 мм

Цилиндровая мощность:

Nец =  = 137,5 э.л.с

= 137,5 э.л.с

Диаметр рабочего цилиндра:

D=1,07  =1,07

=1,07  =0,298≈0,30 м

=0,298≈0,30 м

Принимаем диаметр D=300 мм

Проверяем отношение величин хода поршня и диаметра цилиндра:

=1,26

=1,26

Поршневая мощность:

Nп  =

=  =19, 5 э.л.с/дм2

=19, 5 э.л.с/дм2

Площадь поршня:

F=  =7,065 дм2

=7,065 дм2

Расчет и построение индикаторной диаграммы.

Примем Va=120 мм, соответствующий полному объёму цилиндра.

Vс=  =

=  =8,57

=8,57

Масштаб давления: 1 кг/см2=2 мм; m=2.

Наносим основные точки диаграммы: a,с,z,z1,b их ординаты соответственно равны: Pam,Pcm,Pzm,Pbm.

1)a=Pa=1,33 *2=2,66 мм.

2)c=Pc=49*2=98 мм.

3)z=Pz=70*2=140 мм.

4)в=Pb=3,89 *2=7,78 мм

Находим промежуточные объемы V1,2,3…

Если е=1 то V1=  = 120 е=7 V6=

= 120 е=7 V6=  = 17,14

= 17,14

е=2 V2=  = 60 е=8 V7=

= 60 е=8 V7=  = 15

= 15

е=3 V3=  =40 е=9 V8=

=40 е=9 V8=  = 13,33

= 13,33

е=4 V4=  = 30 е=12 V9=

= 30 е=12 V9=  = 10

= 10

е=6 V5=  =20 е=14 V10=

=20 е=14 V10=  = 8,57

= 8,57

Для линии сжатия находим промежуточные точки по уравнению политропы сжатия:

P=Pam еn1

P1=1,33*2*11.37=2,66 P6=2,66 *71,37=38,25

P2=2,66 *21,37=6,87 P7=2,66 *81,37=45,93

P3=2,66 *31,37=11,98 P8=2,66 *91,37=53,97

P4=2,66 *41,37=17,77 P9=2,66 *121,37=80,04

P5=2,66 *61,37=30,97 P10=2,66 *14 1,37=98,87

Аналогично находим промежуточные точки по уравнению политропы расширения для линии расширения: (е находится в пределах от 1 до δ)

P=Pbm еn2

P1=3,89 *2*11.27=7,78 P5=7,78 *61,27=75,72

P2=7,78 *2,1,27= 18,76 P6=7,78 *71,27=92,09

P3=7,78 *31,27=31,39 P7=7,78 *81,27=109,12

P4=7,78 *41,27=45,24 P8=7,78 *9,271,27=131,57

Таблица 3. Рассчитанные размеры индикаторной диаграммы

| № | Промежуточные объёмы,мм | Ордината давления сжатия,мм | Ордината давления расширения,мм |

| 1 | 120 | 2,66 | 7,78 |

| 2 | 60 | 6,87 | 18,76 |

| 3 | 40 | 11,98 | 31,39 |

| 4 | 30 | 17,77 | 45,24 |

| 5 | 20 | 30,97 | 75,72 |

| 6 | 17,14 | 38,25 | 92,09 |

| 7 | 15 | 45,93 | 109,12 |

| 8 | 13,33 | 53,97 | 131,57 |

| 9 | 10 | 80,04 | - |

| 10 | 8,57 | 98,87 | - |

ОСОБЕННОСТИ ПАРАЛЛЕЛЬНОЙ РАБОТЫДВУХ РАЗНЫХ ЦЕНТРОБЕЖНЫХ НАСОСОВ.

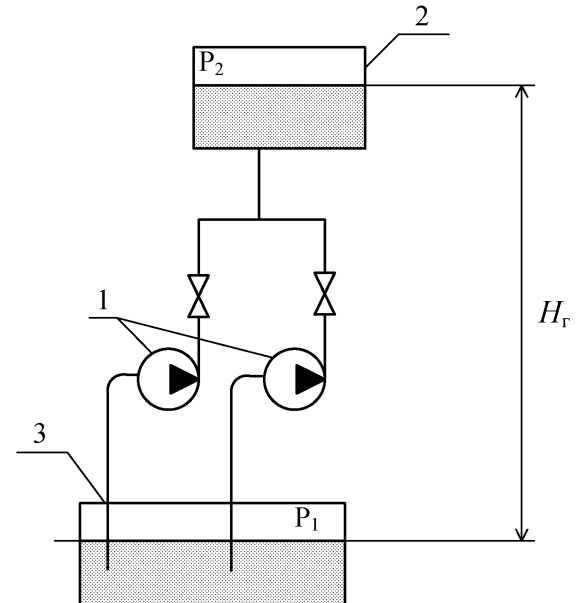

Параллельной работой насосов называется одновременная подача перекачиваемой жидкости несколькими насосами в общий напорный коллектор.

Параллельное соединение центробежных насосов.

Рис. 7 Схема параллельной работы двух центробежных насосов.

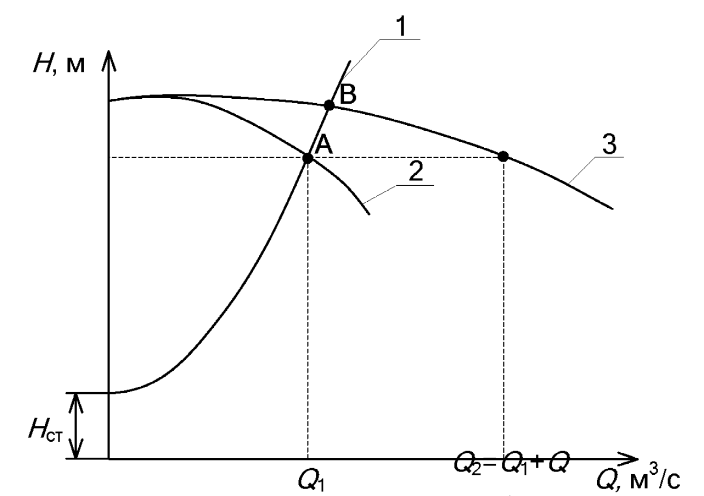

При параллельной работе двух или более насосов происходит увеличение производительности. Основным условием параллельной работы является близость их характеристик по напору. Поэтому используют, как правило, одинаковые или хотя бы похожие насосы.

Характеристика двух одинаковых центробежных насосов, работающих параллельно

Рис. 8 Параллельная работа центробежных насосов.

Насосы в насосных станциях и крупных