ОСНОВНЫЕ КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

Основным конструкционным материалом для аппаратуры нефтехимии является сталь, поставляемая в виде листового и сортового проката, труб или отливок.

Применяют также чугун и цветные металлы. Неметаллические материалы; в том числе полимерные, в качестве конструкционных применяют редко; они служат в основном для облицовки или футеровки оборудования и отдельных узлов и деталей.

Сталь

Сталь обладает хорошей прочностью, весьма технологична при обработке и изготовлении полуфабрикатов, обладает низкой стоимостью по отношению к другим конструкционным материалам, выдерживает высокие температуры и агрессивное воздействие коррозионно-активных сред.

Промышленность выпускает разнообразные по назначению стали, отличающиеся по химическому составу и свойствам. Многообразие сталей необходимо в связи с тем, что машины и аппараты, отдельные их узлы и детали работают в различных условиях: при высоких и низких температурах (от –250 до +1100оС) в вакууме и повышенных давлениях, в коррозионной и абразивной среде, в условиях трения скольжения и качения, в условиях ударных, температурных и знакопеременных нагрузок и т. д.

Сталь - сплав железа с углеродом (до 2,1 %) и другими химическими элементами (примесями и лигирующими добавками).

Легирующие элементы - химические элементы, специально введенные в сталь для получения требуемых строения, структуры, физико-химических и механических свойств.

Основными легирующими элементами в сталях являются Мn, Si, Сr, Ni, Мо, W, Со, Сu, Тi, V, Zr, Nb, Аl, B. В некоторых сталях легирующими элементами могут быть также Р, N, S, Рb, и др. Перечисленные элементы, а также Н, O, Sn, Sb, Вi могут быть и примесями в стали. Содержание легирующих элементов может колебаться от тысячных долей процента до десятков процентов.

Примесями называют химические элементы, перешедшие в состав стали в процессе ее производства как технологические добавки или как составляющие шихтовых материалов. Их содержание обычно ограничивается следующими пределами: Мn <=0,8 %, Si <=0,4 %, Сr <= 0,3 %, Ni <=0.3 %, Сu <=0,3 %, Мo <=0.1 %, W <=0,2 %, Р <=0,025-0,04 %, S <=0,015-0,05 %. В литейных марках в качестве примесей может содержаться до 0,9 % Мn, до 0,5 % Si, до 0,06 % S и до 0,08 % Р.

Отнесение химических элементов к примесям или легирующим элементам зависит от их количества и роли в стали.

Классификация сталей

Единой классификации сталей практически не существует, так как многие из них можно применять в самых различных областях техники, поэтому стали обычно классифицируют по наиболее общим признакам.

По химическому составу стали и сплавы черных металлов условно подразделяют на углеродистые (без легирующих элементов), низколегированные, среднелегированные, высоколегированные, сплавы на основе железа.

Углеродистые стали не содержат специально введенных легирующих элементов. В низколегированных сталях суммарное содержание легирующие элементов должно быть не более 2,5 % (кроме углерода), в среднелегированных - от 2,5 до 10 %, в высоколегированных - более 10 % при содержании в них железа не менее 45 %. Сплавы на основе железа содержат железа менее 45 %, но его количество больше, чем любого другого элемента.

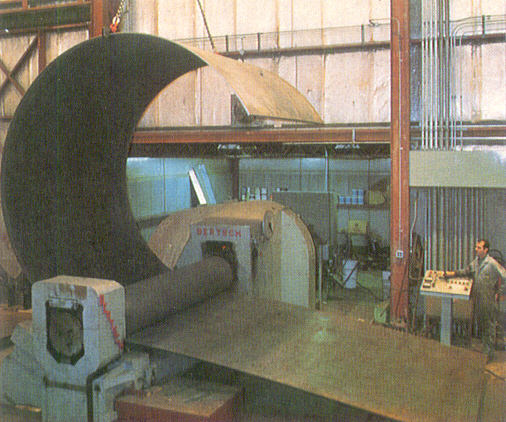

Изготовление вальцовкой цилиндрической оболочки

из листового стального проката

В зависимости от количества легирующих элементов стали называют марганцовистыми, кремнистыми, хромистыми, никелевыми либо хромоникелевыми, хромомарганцовистыми и т.д.

По назначению стали разделяют на конструкционные, инструментальные и стали с особыми физическими и химическими свойствами. Внутри классификации существуют более узкие подразделения сталей как по назначению, так и по свойствам.

По структуре классификация в значительной степени условна.

В равновесном состоянии стали, подразделяют на доэвтектоидные, эвтектоидные и заэвтектоидные.

После охлаждения на воздухе образцов небольшого сечения с температуры приблизительно 900оС стали подразделяют на перлитные, бейнитные, мартенситные, ледебуритные, ферритные и аустенитные.

По качеству стали подразделяют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Главными признаками по качеству стали являются более жесткие требования по химическому составу и, прежде всего, по содержанию вредных примесей, таких как фосфор и сера. Содержание фосфора и серы в сталях разной категории качества представлены в таблице 2.1

Таблица 2.1 – Категории качества сталей

| Категория качества | ||||

| Обыкновенная | Качественная | Высоко качественная | Особо высококачественная (ЭШП) | |

| Р, %. не более | 0,04 | 0,05 | 0,025 | 0,025 |

| S, %. не более | 0,05 | 0,035 | 0,025 | 0,015 |

Категория обыкновенного качества относится только к углеродистым сталям, все остальные категории качества могут относиться к любым по степени легирования сталям.

Углеродистые стали

Углеродистые стали подразделяются на две подгруппы – стали углеродистые конструкционные обыкновенного качества и стали углеродистые качественные.

Стали конструкционные углеродистые обыкновенного качества

Широко применяются в строительстве и машиностроении, как наиболее дешевые, технологичные и обладающие необходимым комплексом свойств при изготовлении конструкций массового назначения. В основном эти стали используют в горячекатаном состоянии без дополнительной термической обработки с ферритно-перлитной структурой. Ранее в зависимости от назначения эти стали подразделяют на 3 группы: А, Б и В (таблица 2.2).

Стали группы А поставляют с регламентированными механическими свойствами. Химический состав их не регламентируется. Стали применяют в конструкциях, узлы которых не подвергаются горячей обработке - ковке, штамповке, термической обработке, в связи с чем механические свойства горячекатаной стали сохраняются.

Стали группы Б поставляют с регламентированным химическим составом, без гарантии механических свойств. Их применяют для изделий, подвергаемых горячей обработке, технология которой зависит от состава сталей, а конечные механические свойства определяются самой обработкой.

Стали группы В поставляют с регламентируемыми механическими свойствами и химическим составом. Они применяются для изготовления сварных конструкций, так как их свариваемость определяется химическим составом, а механические свойства вне зоны сварки определены в состоянии поставки. Стали группы В применяют для более ответственных деталей.

В настоящее время углеродистые стали не подразделяются на группы и при маркировке не ставятся буквы Б и В.

Углеродистые стали обыкновенного качества, бывают спокойными (сп), полуспокойными (пс) и кипящими (кп). В их составе разное содержание кремния: спокойные содержат 0,12-0,3 % Si, полуспокойные 0,05- 0,17 % Si, кипящие < 0,07 % Si.

Таблица 2.2 – Углеродистая сталь обыкновенного качества.

| Группа | Постав-ляется по: | Марка стали | Степень раскис- ления | Способ выплавки | Катего- рии | Обозначение марки с содержанием Мn до 0,8% от 0,8 до 1,2% | Область применения |

| А | Механическим св-вам | Ст0-Ст6 (группа не ста- вится) | Для СТО-Ст5 Кп, пс, сп | К, М, Б | Ст.3сп Ст3Гкп Ст3сп2 Ст5Гкп2 Ст3сп3 | кп t от 20 до + 200 оС Pдо1,6МПа пс сп t от – 20 до + 425оС Р до 5МПа | |

| Б | Химческому cоставу | БСт-БСт6 пс сп | Для Ст5-Ст6К | К, М, Б | БСт3сп Бст6Гпс2 (МСт3сп) (КСт3сп) БСТ3сп2 (МСт3сп) (КСт3сп) | ||

| В | механическим св-вам и химическому cоставу | ВСт0- ВСт6 | Для Ст5-Ст6К | К, М | ВСт3сп (ВМСт3сп) ВСт3сп2 (ВКСт3сп) ВСт3Гпс4 |

Углеродистые стали обыкновенного качества обозначаются буквами "Ст", за которыми следует цифра, указывающая порядковый номер марки стали, а не среднее содержание углерода в ней, хотя с повышением номера от Ст1 до Ст6 содержание углерода в стали увеличивается. Буквы Б и В указывают перед маркой. Для стали группы А группа А не ставилась перед маркой. Для обозначения степени раскисления после номера марки добавляют один из индексов – сп, пс, кп, а категория нормируемых свойств (кроме категории 1) указывается последующей цифрой. Полуспокойные стали могут иметь повышенное содержание марганца (до 1,2 %). В этом случае после номера стали ставится буква "Г". Так, ВСт3сп5 означает, что сталь Ст3, спокойная, группы В, категории 5 (нормируемыми для этой категории показателями являются: химический состав, временное сопротивление при растяжении, предел текучести, относительное удлинение, изгиб, ударная вязкость при –20 °С); Ст2кп означает, что сталь Ст2, кипящая, группы А, категории 1 (нормируемые показатели: временное сопротивление при растяжении и относительное удлинение); БСт5Гпс2 означает, что сталь Ст5, полуспокойная, с повышенным содержанием марганца, группы Б, категории 2 (нормируется содержание С, Мn, Si, Р, S, As, N, Сr, Ni, Сu).

Стали углеродистые качественные

Углеродистые конструкционные качественные стали обозначают двузначным числом, указывающим среднее содержание углерода в сотых долях процента (например, 05, 10, 15,, 80, 85) для обозначения котельных марок в конце ставится буква К (например 20К).

Качественными углеродистыми сталями являются стали марок 08, 10, 15, 20 …, 75, 80, 85. К этому классу относятся также стали с повышенным содержанием марганца (0,7 – 1,0 %) марок 15Г, 20Г, 25Г..., 65Г, имеющих повышенную прокаливаемость. Низкоуглеродистые стали марок 08, 08кп, 08пс относятся к мягким сталям, применяемым чаще всего в отожженном состоянии для изготовления деталей методом холодной штамповки - глубокой вытяжки. Стали марок 10, 15, 20, 25 обычно используют как цементуемые, а высокоуглеродистые стали 60, 65, 70, 75, 80 и 85 в основном применяют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью. Среднеуглеродистые стали 30, 35, 40, 45, 50 и аналогичные стали с повышенным содержанием марганца 30Г, 40Г, 50Г применяют для изготовления самых разнообразных деталей машин. При этом в зависимости от условий работы деталей применяют различные виды термической обработки: нормализацию, улучшение, закалку с низким отпуском, закалку ТВЧ и др. Механические свойства каждой стали можно изменять в широком диапазоне в зависимости от режима термической обработки и для каждой конкретной детали, условий ее эксплуатации должны быть выбраны оптимальный комплекс механических свойств и соответствующая обработка.

Легированные стали

Легированные стали – это сплавы на основе железа, в химический состав которых специально введены легирующие элементы, обеспечивающие при определенных способах производства и обработки требуемую структуру и свойства. В легированных сталях содержание отдельных элементов больше, чем этих же элементов в виде примесей.

Такие легирующие элементы, как V, Nb, Тi, Zr, В, могут оказывать существенное влияние на структуру и свойства стали при их содержании в стали в сотых долях процента. Иногда такие стали называют микролегированными.

Легированные сталимаркируются комплексом цифр и букв, причем первые две цифры указывают на содержание углерода в сотых долях процента (отсутствие цифр означает, что среднее содержание углерода составляет около 0,01%), затем последовательно указываются буквы, означающие наличие в стали того или иного легирующего элемента, за каждой из букв одной или двумя цифрами указывается примерное содержание данного элемента в процентах (отсутствие цифр означает, что содержание данного элемента составляет до 1,5%).

Обозначения в марках стали: Г – марганец, С – кремний, Х – хром,

Н – никель, М – молибден, В – вольфрам, Ф – ванадий, Т – титан, Д – медь, Ю – алюминий, Б – ниобий, Р – бор, А – азот (в конце обозначения не ставятся). Буква "А" в конце марки указывает, что сталь относится к категории высококачественной (30ХГСА), если та же буква в середине марки – сталь легирована азотом (16Г2АФ), в начале марки буква "А" указывает на то, что сталь повышенной обрабатываемости (автоматная) – А35Г2. Индекс "АС" в начале марки указывает, что сталь повышенной обрабатываемости (автоматная) со свинцом (АС35Г2), а Ш (через дефис) – особо высококачественную.

Цифры после буквы в обозначении марки стали показывают примерное количество того или иного элемента, округленное до целого числа. При среднем содержании легирующего элемента до 1,5 % цифру за буквенным индексом не приводят. Содержание углерода указывается в начале марки в сотых (конструкционные стали) или десятых (инструментальные стали) долях процента. Например, конструкционная сталь, содержащая 0,42 – 0,5 % С; 0,5 – 0,8 % Мn; 0,8 – 1,0 % Сr; 1,3 – 1,8 % Ni; 0,2 – 0,3 % Мо и 0.1 – 0,18 % V, обозначается маркой 45ХН2МФ.

В зависимости от количества легирующего элемента легированная сталь, как было сказано ранее, подразделяется на:

1. низколегированные с содержанием легирующего элемента до 2,5%,

2. среднелегированные (легированные) с содержанием легирующего элемента от 2,5% до 10%,

3. высоколегированные с содержанием легирующего элемента > 10%.

К низколегированным конструкционным сталям относятся низкоуглеродистые свариваемые стали, содержащие недорогие и недефицитные легирующие элементы (до 2,5 %) и обладающие повышенной прочностью и пониженной склонностью к хрупким разрушениям по сравнению с углеродистыми сталями. В общем объеме производства эти стали составляют 10-15 %, их наиболее широко применяют в капитальном строительстве и для изготовления труб магистральных газопроводов, металлоконструкций машин и механизмов, в судостроении и других отраслях народного хозяйства.

Легированные конструкционные стали применяются для наиболее ответственных и тяжело нагруженных деталей машин. Практически всегда эти детали подвергаются окончательной термической обработке - закалке с последующим высоким отпуском в районе 550 – 680 °С (улучшение), что обеспечивает наиболее высокую конструктивную прочность, т.е. высокую прочность в сочетании с высокой пластичностью, вязкостью и малой склонностью к хрупким разрушениям. Ведущая роль легирующих элементов в этих сталях заключается в существенном повышении их прокаливаемости. Основными легирующими элементами для этой группы сталей являются хром, марганец, никель, молибден, ванадий и бор, содержание углерода находится в пределах 0,25 – 0,50 %.

Легированным конструкционным сталям свойственна повышенная анизотропия свойств, т.е. различие свойств в зависимости от направления деформации при ковке или прокатке. Уменьшение анизотропии свойств достигается металлургическими способами (уменьшением в стали сульфидов и других неметаллических включений, изменением условий горячей пластической деформации и пр.). Эти стали чувствительны также к образованию флокенов, что требует проведения после ковки специальной термической обработки.

По основным свойствам (по специальным свойствам) в зависимости от назначения легированная сталь разделяется на следующие группы:

1. Сталь повышенной прочности. Обычно это низколегированные стали (таблица 2.2).

Применяются для аппаратуры, работающей при повышенных давлениях и температуре до 4750 С. Легируют в основном Mn от 1 до 2%, введение которого повышает прочность стали и позволяет экономить до 20% металла. Это стали марок 16ГС; 09Г2С; 10Г2С1. Стали неустойчивы во многих агрессивных средах.

2. Теплоустойчивые стали. Механические свойства этих сталей изменяются незначительно с повышением температуры: отличаются высоким сопротивлением ползучести и пределом длительной прочности.

Теплоустойчивые стали предназначены для изготовления деталей, работающих в нагруженном состоянии при температуре от 200 до 600оС в течении длительного времени (до 100000 – 20000 часов). Основным легирующим элементом является Мо. К этим сталям относятся стали марок: 15М; 20М; 12ХМ; 12МХ; 15ХМ; 15Х5М; 20Х5МЛ; 15Х5ВФ; 20Х8ВЛ. Обычно это низко и среднелегированные стали.

3. Коррозионно-стойкие (нержавеющие или кислотостойкие) стали обладают стойкостью против различных видов коррозии и хорошо сопротивляются воздействию кислых сред.

Во всех сталях, предназначенных работать в агрессивных средах в первую очередь содержится Сr. Однако чисто хромистые стали обладают низкой прочностью, поэтому их легируют Ni; Mn; Ti; Mo.

Наиболее распространены стали типа 18 – 8 (18% Cr и 8% Ni). 12Х18Н10Т (Х18Н10Т); 08Х18Н10Т (0Х18Н10Т).

4. Жаростойкие стали и сплавы (окалиностойкие), обладающие стойкостью против химического разрушения поверхности в газовых средах при t > 5500С, работающие в ненагруженном или слабонагруженном состоянии.

Окалиностойкость сталям придают главным образом Cr; Si; AI; Ni. К окалиностойким относятся стали марки 10Х17; 08Х13 и т. д., хромоникелевые стали типа 18 – 8 и сплавы типа нихром: с 80% Ni и 20% Cr, сплавы на никелевой основе с высоким содержанием Cr –Н78Т.

Маркировка марок жаропрочных и жаростойких сплавов на железоникелевой к никелевой основах состоит только из буквенных обозначений элементов, за исключением никеля, после которого указывается цифра, обозначающая его среднее содержание в процентах.

Например, сплав, содержащий <0,07 % С; 19,0-22,0 % Сr; 2,4-2,8 % Тi; 0,6-1,0 % Аl; <4,0 % Fе, остальное никель, обозначается ХН77ТЮ (ЭИ437).

Стали для отливок маркируют так же, как и деформируемые, но с добавлением буквы "Л" в конце марки.

5. Жаропрочные стали и сплавы, способные работать в нагруженном состоянии в течении определенного времени и обладающие при этом достаточной жаростойкостью, то есть обладающие одновременно свойствами теплоустойчивости и окалиностойкости (то есть применяются при t > 5500С).

Эти стали легируют в основном Cr и Mo; 15Х5М; Cr и Ni; 14Х17Н2; 20Х23Н18; 15Х5ВФ.

При выборе марки легированной стали необходимо тщательно изучить требования, предъявляемые к ней по условиям эксплуатации: прочность при температуре эксплуатации и коррозионную стойкость в данной среде.

В таблице 2.3 указаны пределы применяемости легированной стали по назначению.

Таблица 2.3 – Классификация легированной стали по назначению.

| Название стали | Основной легирую- щий элемент | Марка стали | Область применения |

| Сталь повышенной прочности | Мn (от 1 до 2 %) | 16ГС; 09Г2С | Давление не ограничено t < 4750 C |

| Теплоустойчивая сталь Механические св-ва изменяются незначительно с повышением температуры, тличается повышенным сопротивлением ползучести и пределом длительной прочности | Мо (В, Ф) При t= 450....6000 C Графитизация, поэтому добавляют хром | 12ХМ; 15ХМ 15Х5ВФ | Для изготовления деталей, работаю- щих в нагруженном состоянии при t=200...6000С в течении длительного времени |

| Коррозионностойкие (нержавеющие стали) обладают стойкостью против различных видов коррозии и хорошо сопротивляются воздействию кислых сред | Cr (снижает прочность) для повышения прочности добавляют Ni, Mn Сr > 12 % | 12Х18Н10Т 8Х18Н10Т 8Х17Т 15Х25Т | при повышенных давлении и температуре |

| Жаростойкие (окалиностойкие) стали обладают стойкостью против хим. разрушения поверхности в газовых средах при высоких температурах | Cr (образует за- итные пленки окислов) | 2Х13, 15Х25 8Х13, ХН78Т сплавы на ник. осн ХН60Ю | >5500 C небольшие нагрузки |

| Жаропрочные, способные работать в нагруженном состоянии в течении длительного времени и обладающие при этом свойствами теплоустойчивости и окалиноустойчивости | Cr (Mo, Ni) | 12Х8ВФ 15Х5М 14Х17Н2 | до 11000 С В нагруженном состоянии |