Ширина однопутевой выработки в свету В = m + A + n, м,

m - зазор между стенкой и габаритом подвижного состава, м

А - ширина подвижного состава в наиболее выступающих частях, м;

n - ширина прохода для людей на высоте 1800 мм от почвы выработки, м.

Проектная площадь сечения выработки в проходке при бетонной крепи:

S1 = Sсв + В · hб + Sст + Sсв1, м2,

где hб - высота балласта слоя, м;

Sст - проектная площадь сечения стен при креплении бетоном, м2.

Sст = 2 · h3 · Т, м2где h3 - высота стенки от почвы выработки, м.

Т - толщина бетонной крепи

h3 = h2 + hб, высота стенки от почвы выработки, м

Минимальные площади поперечных сечений выработок в свету регламентированы ЕПБ и должны быть:

• для откаточных и главных вентиляционных выработок не менее 4 м2, при деревянной и металлической крепях и не менее 3,5 м2, при бетонной, набрызгбетонной и штанговой крепях при высоте этих выработок в свету не менее 2 м от головки рельсов;

• для вентиляционных и промежуточных штреков не менее 3 м2 при

высоте этих выработок в свету не менее 1,8 м;

• для вентиляционных восстающих и сбоек - не менее 1,5 м2.

#

Скважинная отбойка. Технологические схемы, технико-экономические показатели. Сравнительная оценка и область применения.

Скважинная отбойкой называется отбойка руды взрыванием зарядов ВВ, помещенных в скважины, т.е. в цилиндрические полости глубинной более 5 м. Создание скважинной отбойки является одним из важнейших достижений в технологии подземной разработки рудных месторождений.

Скважины имеют глубину от 5 до 60 м и более, диаметр от 30÷40 до 150÷200 мм. Диаметр скважин принято подразделять на малый. (уменьшенный)—менее 90 мм и большой (увеличенный) — более 90 мм.

Схемы отбойки. Скважинами обычно отбивают руду послойно, располагая их рядами (или веерами), параллельными поверхности массива, на которую производится отбойка. Эта поверхность может граничить как со значительным свободным пространством, достаточным для увеличения объема взорванной руды в 1,3—1,5 раза (отбойка на свободное пространство), так и с раздробленной на куски горной массой (отбойка в зажиме).

Обычно применяют многорядное (по 2—5 рядов или вееров) короткозамедленное (15—50 м/с) взрывание скважин. Замедление в большинстве случаев производят по рядам (веерам), начиная с крайнего ряда, а иногда замедляют взрывание скважин и внутри ряда — в шахматном порядке. По возможности следует располагать отбиваемые слои вертикально и взрывать их одновременно с противоположных сторон очистного пространства, чтобы обеспечить соударение слоев для лучшего дробления.

Сравнительная оценка и область применения скважинной отбойки руды. По сравнению со шпуровой увеличивается в два-три раза производительность труда на отбойке; обеспечивается взаи- монезависимость во времени для бурения, взрывания и доставки руды; повышается безопасность работ по бурению и взрыванию по сравнению с отбойкой шпурами из больших очистных пространств; можно отрабатывать руды даже невысокой устойчивости без закладки и крепления очистного пространства (отбитую руду тогда выпускают через выработки в основании блока); уменьшается запыленность воздуха и повышается общая культура труда.

Недостатки скважинной отбойки: худшее дробленне руды за счет расширения сетки расположения зарядов (по сравнению со шпурами); меньшая точность контуров отбойки и, как следствие, дополнительные потери и разубоживание руды у контактов залежи, что особенно ощутимо при малой мощности залежи; невозможность применения при системах разработки, которые требуют вынимать руду небольшими участками (меньшими, чем глубина скважины); увеличивается законтурное разрушение массива пород.

Для применения скважинной отбойки необходимо, чтобы мощность залежи была не менее 5—8 м во избежание больших потерь и разубоживания руды в связи с неточностью отбойки по контактам залежи. В виде исключения при очень правильных контактах иногда отбивают руду скважинами при мощности 2—1,5 м.

Другое ограничение: скважинную отбойку применяют, как правило, в том случае если в очистном пространстве не работают люди. В иных случаях безопаснее шпуровая отбойка, меньше нарушающая окружающий массив.

#

Средства механизации технологических процессов при взрывной отбойке (бурение, заряжание, взрывание).

Заряжание пневмозарядчиком куромат, машинами Ульба-100 -400 на Малеевском руднике мшинами фирмы нормет пневма заряжание гранулитом и др.

Бурят шпуры в подавляющем большинстве случаев перфораторами, средними и тяжелыми; последние часто размещаются на самоходных буровых установках.При мягкой руде применяют ручные и колонковые электросверла, устанавливаемые на колонках или на каретках.Перфораторы применяют ручные ПР-25Л, ПР-ЗОК на пневмоподдержках, телескопные ПТ-29, ПТ-38, ПТ-29М, ПТ-36М и колонковые КС-50, а также мощные колонковые с независимым вращением бура ПК-60 и ПК-75.

Широко применяют самоходные шахтные буровые установки, оснащенные одним или несколькими перфораторами (как правило, типа ПК-60 или ПК-75.Один бурильщик с пульта дистанционно управляем всеми перфораторами буровой установки. Эти установки часто используют в комплексе с самоходным оборудованием для погрузки и доставки руды. Самоходные буровые установки оснащены двумя-тремя манипуляторами, колонковыми перфораторами, имеют пневмоколесный или, реже, гусеничный ход, дизельный или, реже, пневматический двигатель. Гусеничные установки предназначены в основном для работы в тяжелых условиях; на подэтажах, с подъездами под крутым углом, в загрязненных буровым шламом выработках и т. п. Заряжание и взрывание шпуров. Применяют главным образом гранулированные ВВ, при которых заряжание полностью механизируется. Это гранулит АС-8, гранулит ДС-4, зериограиулит 79/21, игдаиит и др. Гранулированные ВВ характеризуются хорошей сыпучестью и безопасностью в обращении, обеспечивают более длительное воздействие импульса взрыва на массив, уменьшают переизмельчение руды в ближней зоне и более равномерно дробят массив. Гораздо реже и только для заряжания шпуров используют патронированные ВВ - аммониты, аммоналы и детониты.Заряжание гранулированными ВВ производят простыми по конструкции и удобными в эксплуатации пневматическими зарядчиками: эжекторными «Курама-7М» для наклонных шпуров, «Курама-8» для вертикальных шпуров и камерно-порционными типа ЗП. Для взрывания шпурового заряда применяют патрон-боевик с размещенным в нем капсюлем-детонатором при огневом взрывании или двумя электродетонаторами при электрическом, также неэлектрич. - НОНЕЛЬ, EXEL. Патрон-боевик подают в шпур той стороной вперед, с которой введен детонатор.

Бурение скважин различают: штанговое (перфораторами с составными буровыми штангами), погружными пневмоударниками (вращатель работает около устья скважины), шарошечное, вращательное твердосплавными и реже алмазными коронками. Штанговое бурение — основной способ бурения скважин уменьшенного диаметра. Перфораторы применяют тяжелые, в основном с независимым вращением бура. Из отечественных образцов машин для бурения скважин диаметром 50—70 мм и глубиной до 30 м в любом направлении по породам и рудам крепким и средней крепости используются преимущественно машины вращательно-ударного действия БУ-70У, СБУ-Зк, КБУ-50М., Производительность машин КБУ-50 при бурении коронкой диаметром 56 мм по породам с коэффициентом крепости 12—14 составляет 50—60 м/смену. Для бурения веерных и параллельных скважин по породам крепким и средней крепости применяют некоторые из самоходных шахтных буровых установок, используемых и для бурения шпуров.Производительность перфоратора с независимым вращением бура при различной глубине и различных диаметрах характеризуется следующими величинами: при диаметре 50, 60, 75 и 85 мм — соответственно 1,3; 1,0; 0,75 и 0,6; при глубине до 10, 15 20 и 50 м — соответственно 1,2; 1,0; 0,8 и 0,7. Бурение погружными пневмоударниками- бурение, при котором в скважину вводится только ударный механизм, а вращатель устанавливается около устья скважины. Этим устранен недостаток перфораторного (штангового) бурения скважин поглощение силы удара инерцией колонки штанг.Шарошечное бурение скважин заимствовано из нефтяной промышленности. В отличие от нефтяной, в горнорудной промышленности применяются меньшие диаметры скважин и промывочная вода (вместо глинистых растворов), а шарошечные долота армируются твердым сплавом.

Наиболее распространен станок БШ-145.Глубина скважин достигает 50—60 м.Вращательное бурение твердосплавными коронками применяют при коэффициенте крепости пород до 6—8. Продукты разрушения удаляются из скважины водой. Для бурения диаметром 45-80 мм применяют станки СВБ-50, СВБ-80 и др. Коронки используют, как правило, торцевого резания, армирование пластинчатыми или цилиндрическими вставками твердого сплава ВК-15, ВК-8, ВК-П. Производительность станка 120-150 м/смену. Заряжание и взрывание: осущ. пневмозарядчиками, патронами снаряженными заряж-ми зарядчиками пауэргель. Пневмозарядчики различ. конструкций – Ульба, Катунь. Средства инициир.- неэлектрич. – НОНЕЛЬ,EXEL. Произв. тр. смены при пневмозаряжании – 1000-2500кг/чел.

#

Особенности скважинной отбойки руды в зажиме.

Отбойка в зажиме, как указывает проф. В. Р. Именитов, рекомендуется в мощных и средней мощности залежах с любым углом падения при крепких и средней крепости рудах. Ее применение исключается в слабых рудах, склонных к слеживанию, так как при взрывании шпуров происходит ее уплотнение, что затрудняет или делает невозможным последующий ее выпуск. Отбойка в зажиме позволяет снизить выход крупных кусков, что интенсифицирует выпуск и доставку руды в 1,5—2 раза, исключает необходимость в предварительном образовании открытого пространства, обеспечивает условия для магазинирования руды.

Расположение скважин в забое может быть параллельным и веерным. При веерном расположении с одного положения станка можно пробурить серию скважин, а затем уже заряжать их, что является достоинством способа. Недостатки: увеличение суммарной длины скважин ввиду их меньшего использования при заряжании; неравномерное дробление руды — переизмельчение в местах сближения скважин и недостаточное дробление у концов скважин; неравномерный отрыв руды на границе камеры. Веерное расположение применяется главным образом при руде средней крепости, а также там, где по условию расположения буровых выработок нельзя бурить параллельные скважины. Параллельное расположение скважин применяют при крепкой и очень крепкой руде, равномерность дробления которой имеет особо важное значение, а также при бурении скважин из очистного пространства.

Преимущества отбойки руды взрыванием зарядов в глубоких скважинах по сравнению с взрыванием в шпурах заключаются в повышении производительности труда по отбойке в 2—3 раза повышении безопасности работ, снижении запыленности рудничного воздуха, обеспечении условий для применения более производительных систем разработки. Отбойка руды взрыванием зарядов в глубоких скважинах применяется при мощности месторождения не менее 6—8 м и устойчивой руде.

#

Механическая и другие разновидности отбойки полезного ископаемого. Условия применения.

Механическая отбойка-—отделение полезного ископаемого от массива при помощи различных инструментов. Осуществляют ее машинами и лишь в незначительном объеме отбойными молотками.

Классификация разновидностей механической отбойки:

отбойка горными комбайнами и комплексами;

отбойка врубовыми машинам,;

пиление;

разрушение бурением (без взрывания).

Основная доля приходится на горные комбайны и комплексы, которые и применяют на калийных и марганцевых рудниках. Врубовые машины используют сравнительно редко и лишь для вспомогательных целей. Пиление и разрушение бурением применяются в специфических условиях. Причем разрушение бурением осуществляют при выемке только тонких жил в порядке эксперимента.

Отбойка комбайнами и комплексами. Общие сведения. Комбайнами отбивают руду и грузят ее на конвейер, в самоходный вагон или другие доставочные средства. Условия применения. Комбайны и комплексы современных конструкций могут применяться лишь при следующих условиях: сравнительно мягкие руды (коэффициент крепости до 3—5); угол падения пласта не более 10—15°; малая мощность пласта — не более 3—5 м, что определяется высотой комбайновой выемки (экспериментируется комбайновая двуслойная выемка при мощности 7— 8 м); выдержанная мощность пласта.

Эти способы разрабатываются. Среди них в какой-то мере можно выделить по перспективности электроимпульсный и электротер- момеханичаский.

Электроимпульсный способ предназначен для пород с малой электрической прочностью (например, галит, сильвинит, фосфорит и т. п.). На массив ставят орган, состоящий из набора электродов, на которые подаются импульсы высокого напряжения от генератора импульсов напряжения (ГИН). Амплитуда импульса 200—• 400 кВ, энергия импульса 1—50 кДж при частоте 10—1 имп/с. За один импульс отбивается 1—50 кг породы.

При подаче на породу высокого напряжения в ней образуется проводящий канал, в котором порода переходит в плазменное состояние и, расширяясь, разрушает массив подобно взрыву.

Производительность установки 150- 200 т/ч при мощности 50— 70 кВт, энергоемкость 0,2—0,4 кВт/ч.

Электротермомеханический способ возможен при любых физических свойствах пород.

Массив породы облучают с поверхности инфракрасным излучением плотностью более 1 Вт/ом2, в результате в какой-то зоне создается напряженное состояние. В последующем разрушают породу механическим инструментом. Температура излучающего тела генератора 800—900°С, температура на поверхности массива породы (перед механическим разрушением) 150°С, средняя температура разрушенной породы 40—50 °С. Хрупкие породы могут разрушаться электротермическим способом без последующего механического воздействия. В этом случае температура породы на поверхности массива должна достигать 200 °С, а средняя температура 70—-80 °С. Энергоемкость разрушения 15—20 кВт-ч/т.

На кварцевых жилах толщиной 1 м агрегат электротермического разрушения мощностью 100 кВт отбивает 2 т/ч, причем без разубоживания руды. Забой должен быть вертикальным. При увеличении обрабатываемой площади эффективность разрушения увеличивается. На этом способе основаны машины для проходки горизонтальных и вертикальных выработок сечением от 2 до 10 м2. Скорость проходки 1 м/ч, что при стабильной работе может обеспечить интенсивную подготовку месторождения.

Лазерный способ. Что касается лазеров (по данным М. И. Панина), то в силу локальности их действия они из всех видов разрушения наиболее подходят для резания пород. Однако, пока что мощность источника лазерного излучения не превышает 10 кВт, при этой мощности щель шириной 5 см можно было бы пропиливать со скоростью лишь около 0,1 м2/ч при длительной непрерывной работе. Последнее же практически невозможно из-за деформации оптики ггри нагреве. К тому же, имеющаяся аппаратура громоздка и непрочна. Поэтому нет оснований рассчитывать на массовое применение лазеров для разрушения горных пород в шахтных условиях.

#

Доставка руды. Классификация способов доставки руды. Вторичное дробление руды.

Под доставкой руды понимается перемещение рудной массы от забоя до откаточного горизонта при очистной выемке.

Удельный объем трудовых и материальных затрат на доставку руды достигает 30—50% всех затрат на очистную выемку и лишь в отдельных странах не превышает 10%. Производительностью доставки руды обычно определяется интенсивность очистной выемки а следовательно, и концентрация горных работ. Поэтому от технологии и механизации этого процесса требуются минимизация затрат на него и высокая производительность.

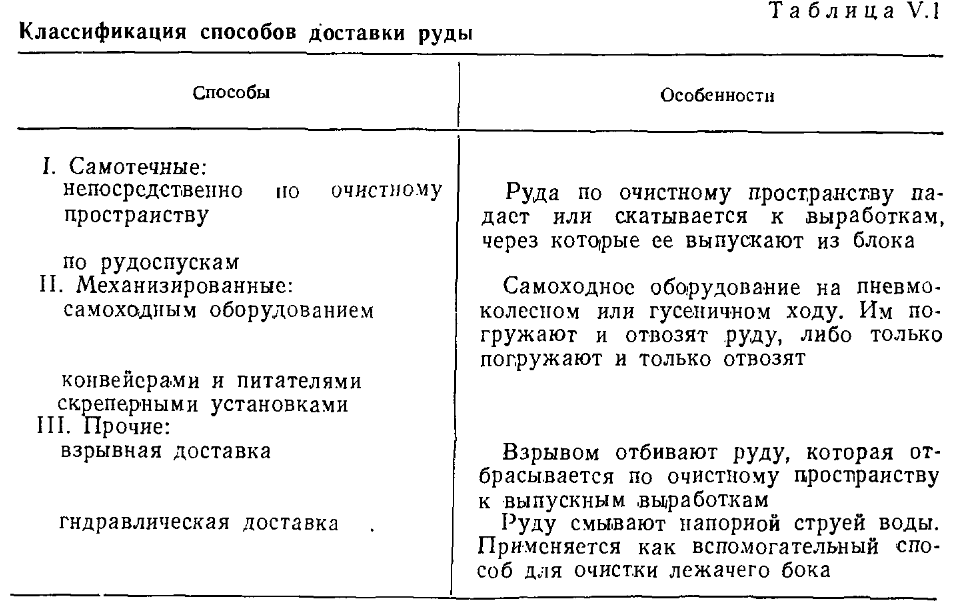

В основном применяют доставку самотечную и механизированную, в меньшем объеме — взрывную и совсем в малом — гидравлическую. Если по очистному пространству доставляют руду самотеком (или силой взрыва), то далее по подготовительным выработкам до пунктов погрузки электровозного транспорта доставляют ее механизированным способом. Способ доставки руды тесно связан с системой разработки и выбирается вместе с ней. Доставляют руду чаще всего в рудоспуски — выработки, по которым руда перемещается собственным весомпогружают ее в вагоны электровозной откатки или па магистральный конвейер. Рудоспуски могут иметь длину от нескольких метров до нескольких сотен метров (высота нескольких этажей) и располагаться один от другого на таких же расстояниях — от нескольких метров (при небольшой длине) до нескольких сотен метров (глубокие рудоспуски). Глубокие рудоспуски, обладая большой «буферной» емкостью, обеспечивают практическую взаимонезависимость во времени процессов доставки руды в рудоспуск и транспорта руды от рудо-' спуска. Это при глубине рудоспусков 100 м и более в 2—3. раза повышает производительность процессов, особенно при значительном выходе негабарита, задерживающем доставку. Однако в рудоспусках возможны заторы в результате отслаивания глыб с их стенок, переуплотнения руды падающими на нее с большой высоты крупными кусками и т. п. Поэтому эксплуатация глубоких рудоспусков требует жесткого соблюдения мер, снижающих возможность заторов.

Нередко доставляют руду непосредственно в вагоны электровозной откатки.

При наличии в рудной массе негабаритных кусков, их разбивают в процессе ее доставки по выработкам выемочного блока, т. е. осуществляют вторичное дробление руды (сюда не относят дробление руды вне очистного блока в общешахтных дробильных установках). Вторичное дробление применяют главным образом при взрывной отбойке и редко при механической отбойке. При взрывной отбойке выход негабарита (отношение негабаритной рудной массы ко всей рудной массе в процентах) изменяется от 0 до 10—25% (большие значения относятся к крепкой руде, значительной мощности залежи, отбойке скважинами и тем более сосредоточенными зарядами). Причем влияние мощности залежи существенно сказывается в пределах до 5 м при отбойке шпурами, до 10—12 м при отбойке скважинами и до 20—30 м при отбойке минными зарядами. Затраты на вторичное дробление руды в процентах к затратам на отбойку изменяются от нуля до 20—30% при отбойке шпурами и до 50—100% при отбойке скважинами. Разрушают негабариты преимущественно взрывным способом, местами работ могут быть: очистное пространство, если доступ в него безопасен; выработки для выпуска руды из очистного пространства, в том числе и ниши для погрузки руды погрузочными машинами в вагоны на горизонте откатки; выработки для доставки руды; специальные выработки для вторичного дробления. Крупные куски, лежащие в выработке, дробят накладными или помещаемыми в неглубокие (около 10 см) шпуры зарядами. Есть не особенно крепкие, но настолько вязкие руды (например, бокситовые на СУБРе), что куски их плохо разрушаются накладными зарядами, поэтому приходится бурить шпуры. Обычно крупные куски откладывают в сторону с помощью погрузочно-доставочного оборудования, а затем, когда все свободное место уже занято ими или когда заканчивается рабочая смена, разрушают сразу все куски серией зарядов, соединенных детонирующим шнуром. Зависание ликвидируют фугасными зарядами массой 2—10 кг и более (по особому разрешению), установленными на местах. Удельный расход ВВ — 20—30 кг/м3 разбиваемого куска. Большие заряды требуют длительного проветривания и разрушают выработки. Самоликвидатор взрывателя в случае непопадания в цель гранаты уничтожает ее. В конструкции боевого заряда гранаты использованы эффекты кумуляции и торцевой пластины. Электрическим импульсом воспламеняют порох метательного заряда.

#

Самотечная доставка руды и других полезных ископаемых. Область применения. Выработки выпуска и доставки.

СДР – доставка руды по очистному пространству или рудоспускам, под действием сил тяжести (гравитации)

СДР по очистному пространству. Этим способом доставляется 90% -руд железа, 50%-цвет.металлов и 100%-фосфатных руд. Отбитая руда под действием силы тяжести доставляется по очистному прост-ву к выпускным выр-ам. Далее из них вып-т руду в вагоны,рудоспуски или в выр-ки для доставки руды.

КЛАССИФИКАЦИЯ СПОСОБОВ СДР

1 В зависимости от наличия дост-х подэт-х выр-к

1.1 Подэтаж. выпуск

1.2 Этаж. выпуск

2 В зав-ти от наличия спец.выпускных выр-к

2.1 Донный выпуск

2.2 Торцевой выпуск

ДОННЫЙ ВЫПУСК. Отбитая руда размещается по всей площади блока в нижней его части. Выпускные выработки сохр-ся на весь период отработки блока. Далее руда из дучек по достав-м выр-м (штрек, орт) с помощью скреп-х лебёдок или сам-х машин дост-ся к рудоспускам, из которых производится погрузка её в вагонетки или в автосамосвалы. Расходы на подготовительные выр-ки при донном выпуске сост-т 20-40% затрат на очистные работы. ТОРЦОВЫЙ ВЫПУСК. Производят непосредственно в доставочную выр-ку с его торца, по которой далее доставляют руду мех-м способом – самоходным оборуд-м, либо вибрационными конвейерами. Выпуск руды ведется под обруш-ми породами. ПРЕИМУЩЕСТВА: меньшие затраты на проходку, НЕДОСТАТКИ: высокие показатели потерь и разубож.руды.

СДР по рудоспускам. Рудоспуск – вертик.или наклон.выр-ка, служащая для доставки руды, α =55-90°. Сечение круглой формы реже квадратная, диаметр рудоспуска может быть до 1,5 при конденсац-м куске 300-400 мм; до 3 м при конденсац.куске 700-1000 мм. Глубина рудоспуска – 150-300 м.

#

Погрузка и доставка полезных ископаемых самоходным (рельсовым) оборудованием.

Применение погрузочных машин на рельсовом ходу. Машины применяют из числа используемых для проходческих работ. Обычно это пневматические ковшовые погрузчики. При очистной выемке эти машины работают как в очистном пространстве, так и в выработках, куда руда поступает самотеком из очистного пространства.

Выпускают руду на почву откаточного горизонта в выбитые из штрека пиши, в которых перпендикулярно к штреку уложены рельсы. По этим рельсам погрузочная машина перемещается вперед

для наполнения ковша, затем отъезжает и опрокидывает ковш через себя в вагон электровозной откатки. Вторичное дробление руды осуществляют в заторах и на почве ниш. Длина ниш до 7-— 10 м — ограничивается по условию проветривания за счет диффузии.

Условия крутых залежей средней и малой мощности позволяют ограничиться одной выпускной траншеей и одним штреком для погрузки составов

В таких условиях на Молодежном руднике комбината Каратау при коэффициенте крепости руды 8—12 машина ПГ1Н-3 грузит руду в состав нз вагонов ВГ-4. Машинист управляет машиной или с подножки машины, или дистанционно при помощи переносного пульта. Машинист погрузочной машины также дистанционно управляет тяговой лебедкой (пли электровозом), продвигающей состав по мере погрузки. Производительность машины достигает 600 т/смену. От одной ниши к другой иногда перемещают машину па платформе с поворотной плитой, для этого рельсовый путь в нише приподнят на 0,2 м по сравнению с рельсами в штреке.

Погрузочные машины на рельсовом ходу используют также в маломощных залежах при выемке первых слоев блока над рудным штреком. Руду обрушают на почву штрека, погрузочная машина работает па основном рельсовом пути.

В очистном пространстве с горизонтальной почвой (в частности, в горизонтальных залежах) погрузочные машины на рельсовом ходу используются таким же образом, как и на проходческих работах.

Рельсовый. Машины применяют из числа используемых для проходческих работ. Обычно это пневматические ковшовые погрузчики. При очистной выемке эти машины работают как в очистном пространстве, так и в выработках, куда руда поступает самотеком из очистного пространства.

Выпускают руду на почву откаточного горизонта в выбитые из штрека пиши, в которых перпендикулярно к штреку уложены рельсы. По этим рельсам погрузочная машина перемещается вперед

для наполнения ковша, затем отъезжает и опрокидывает ковш через себя в вагон электровозной откатки. Вторичное дробление руды осуществляют в заторах и на почве ниш.

#

Транспортирование горной массы рельсовым, безрельсовым и конвейерным оборудованием.

Самоходное оборудование на погрузке и доставке руды используют как безрельсовое, так и рельсовое. Безрельсовое принято называть самоходным оборудованием.

На подземных рудниках его применяют с тридцатых годов. При разработке мощных и средней мощности залежей крепких руд оно во многих случаях оказывается более рациональным по сравнению с другими имеющимися видами оборудования.

Используют в основном следующие машины или комплексы: 1) погрузочно-доставочиые машины; 2) погрузочные (или погрузочно-доставочные, используемые как погрузчики) машины в комплексе с автосамосвалами; 3) экскаваторы в комплексе с автосамосвалами, а также бульдозерами или легкими погрузочно- доставочными машинами для зачистки дорог и почвы очистных камер; 4) бульдозеры; 5) самоходные скреперные грузчики; 6) самоходные вагоны.

Самоходное оборудование применяют в следующих случаях:

при отработке пологих и наклонных залежей с естественным поддержанием очистного пространства; самоходное оборудование работает в очистном пространстве на почве залежи или слоя;

на этажном горизонте или на подэтажах при самотечном выпуске руды из очистного пространства — донном или торцевом;

при отработке блока горизонтальными (или слабонаклонными) слоями; самоходное оборудование работает в слоевых очистных выработках или на закладочном массиве.

Самоходные машины выпускают на пневмошинном и реже на гусеничном ходу с дизельным, электрическим или пневматическим приводом.

Вибрационные конвейеры (табл. V.13) загружаются вибропитателями— одним питателем с торца при торцевом выпуске (см. рис. V.28) или несколькими с боков при донном выпуске — и доставляют руду в рудоспуск.

Все они имеют направленные колебания, собираются из секций длиной по 1,5—2 м; привод один для всего конвейера или, реже, индивидуальные приводы для каждой секции.

Самоуравннвающийся вибрационный конвейер (рис. V.29) разработан и внедрен на Зыряновском свинцовом комбинате. Конвейер не крепится к почве выработки; состоит из двух лотков (верхнего и нижнего), синхронно колеблющихся в противоположных направлениях (см. рис. V.29). Руду подают на верхний лоток, а на нижний поступает более мелкая руда через отверстие в начале верхнего лотка. Из этого отверстия, в конце его, слегка выступает штырь, снижающий возможность заклинивания кусков руды. По сравнению с однолотковым вибрационным конвейером затраты на монтаж снижаются в 2 раза и почти во столько же раз возрастает производительность. Однако равномерная загрузка обоих лотков не всегда обеспечивается.

Скребковые конвейеры могут работать под завалом. Используют их преимущественно при малой н средней крепости руды для доставки к рудоспуску непосредственно из-под выпускных отверстий, а также по аккумулирующим выработкам. При большой длине аккумулирующей выработки (от 50 м и более) устанавливают последовательно 2—3 конвейера. Скребковыми конвейерами доставляют руду также по очистному пространству вдоль забоя в маломощных пологих залежах

Конвейеры бывают двух- и трехцепные, чаще с верхней рабочей ветвью, тогда скребки движутся по металлическому лотку, под которым проходит холостая ветвь.

Ленточные конвейеры загружаются вибропитателями. Конвейеры обычного типа удовлетворительно (т. е. без интенсивного износа) работают при крупности руды не более 200 мм. Поэтому ими доставляют лишь сравнительно мягкие руды, отбитые механическими способами, а при крепкой руде используют только на транспорте или подъеме с предварительным пропуском руды через механическую дробилку с измельчением до минус 100—200 мм.

На доставке взорванной руды ленточные конвейеры обычного типа применяют главным образом в аккумулирующих выработках при крупности руды до 200—300 мм, ширине ленты около 1 м; скорость доставки 1—1,5 м/с.

#

Способы поддержания очистного пространства. Выбор типа и способов крепления горных выработок.

Эти способы при очистной выемке можно разделить на следующие три группы: естественное поддержание очистного пространства при выемке руды; обрушение руды и вмещающих пород, т. е. без поддержания очистного пространства при выемке руды; искусственное поддержание очистного пространства при выемке руды.

1.Естественное поддержание очистного пространства при выемке руды осуществляется за счет естественной устойчивости окружающих пород и еще не выработанных участков руды — целиков. Горное давление при этом регулируют за счет выбора размеров очистного пространства (камеры), расположения и размеров поддерживающих целиков.

2.Обрушение руды и вмещающих пород позволяет не оставлять целиков и не применять искусственного поддержания очистного пространства. Обрушение пород на отбитую руду вызывают или обнажением пород на большой площади или взрыванием зарядов ВВ. Руду выпускают из очистного пространства через выработки в основании блока.

3. Искусственное поддержание очистного пространства при выемке руды

Поддержание очистного пространства крепыо в чистом виде применяют только в маломощных залежах. При большой и средней мощности крепь сама по себе не может выдерживать горного давления, поэтому применяется вместе с закладкой (если необходимо поддерживать выработанное пространство и после выемки руды). Чаще поддерживают крепью лишь рабочее пространство у забоя, тогда в отработанной части ее обрушают или извлекают, чем вызывают обрушение вмещающих пород для снижения давления на оставшуюся крепь. Крепление и последующее обрушение пород широко применяют в маломощных залежах, например в пологих пластах калийных и марганцевых руд. Искусственное поддержание целесообразно тогда, когда другие способы неприемлемы технически или не обеспечивают достаточно полной и чистой выемки руд. Процессы искусственного поддержания рассмотрим в следующих параграфах, а обрушение пород — вместе с системами разработки, при которых его применяют.

#

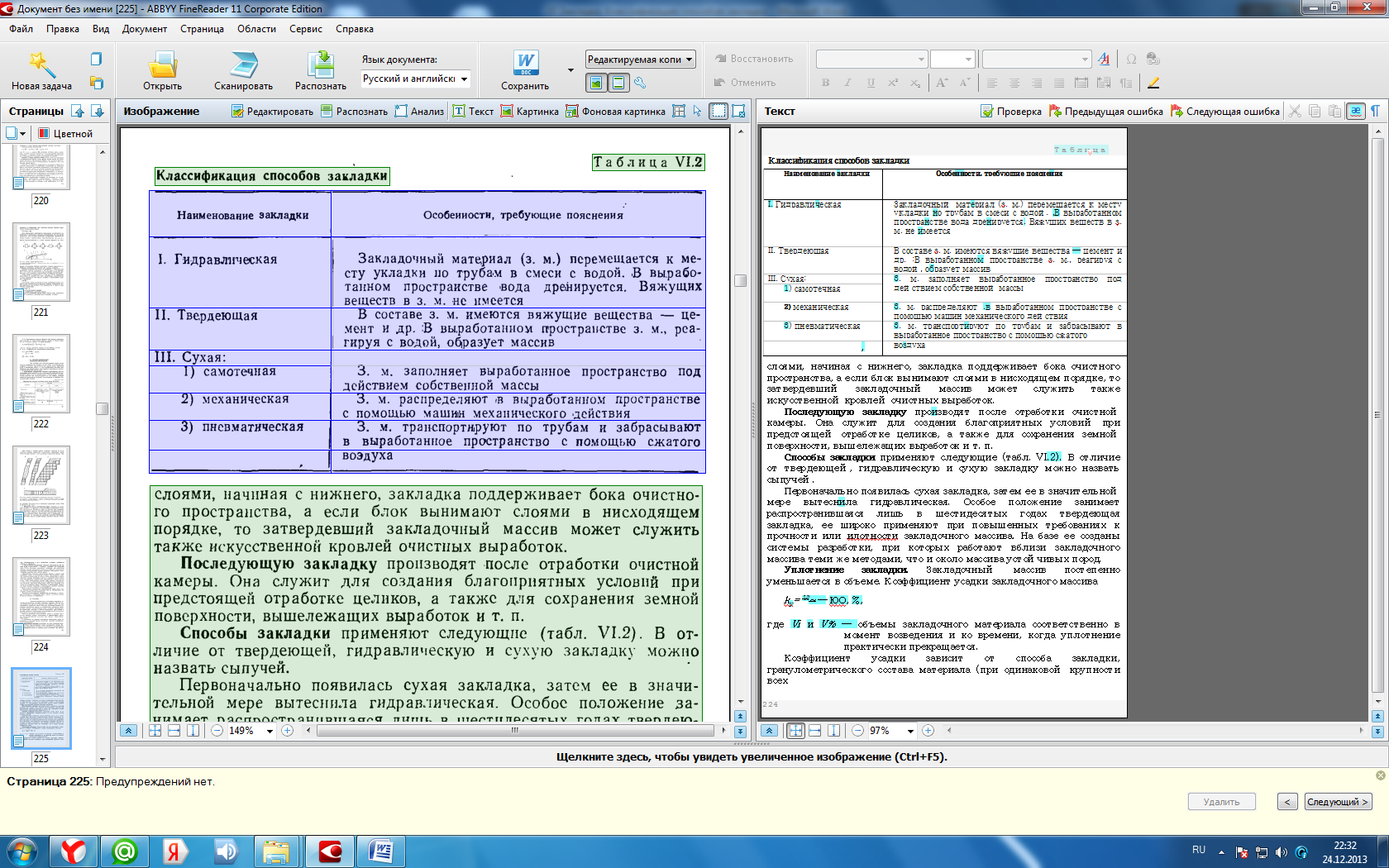

Закладка выработанного пространства. Классификация способов закладки по технологическим признакам. Технологические схемы закладочных работ. Материалы для закладки.

Закладка заключается в заполнении выработок отходами производства, пустыми породами, хвостами обогатительных фабрик или другим материалом. Это требует затрат, но дает возможность отработать запас этажа без оставления целиков, обрушения вмещающих пород и, следовательно, обеспечить минимальные потери и разубоживание руды, сохранить ненарушенными налегающие массивы и земную поверхность (при полной и плотной закладке), отрабатывать возгорающиеся руды, разместить под землей часть отходов производства. Закладку применяют при разработке ценных и средней ценности руд цветных, редких, благородных и радиоактивных металлов, высококачественных железных руд, иногда — горно-химического сырья. В зависимости от порядка выполнения закладочных работ по отношению к очистной выемке различают закладку одновременную и последующую. Одновременную закладку производят по мере отработки камеры или блока горизонтальными (реже наклонными) слоями. Поверхность закладочного массива часто используют как платформу для производства работ по отбойке руды и доставке. Последующую закладку производят после отработки очистной камеры. Она служит для создания благоприятных условий при предстоящей отработке целиков, а также для сохранения земной поверхности, вышележащих выработок и т. п.

Способы закладки применяют следующие. В отличие от твердеющей, гидравлическую и сухую закладку можно назвать сыпучей.

#

Расчет потребного количества свежего воздуха для проветривания горных выработок, расчет депрессии.

Основной задачей проветривания тупиковых выработок является поддерживание установленных Правилами безопасности параметров рудничной атмосферы. Исходя из горнотехнических и горно-геологических условий данной штольни, наиболее приемлемым будет является комбинированный способ проветривания (выработка не опасна по газу и пыли). Комбинированный способ проветривания рекомендуется Правилами безопасности как основной. Его используют в выработках протяжённостью более 300 м. Комбинированный способ проветривания тупиковых выработок представляет собой сочетание нагнетательного и всасывающего способов. Он позволяет до максимума сократить время удаления газов и особенно целесообразен для проветривания протяжённых выработок большой площадью сечения, а также при скоростных проходках.

Количество воздуха, удаляемого из забоя всасывающим вентилятором при отсутствие перемычки на границе зоны отброса газов

QЗ.ВС = 1,3*QЗ = 1,3*1,15 = 1,5 м3/сек = 90 м3/мин

4. Определим количество воздуха исходя из минимальной скорости движения воздуха

QЗ = 0,3*60*SСВ = 0,3*60*7,5 =135 м3/мин = 2,25 м3/сек

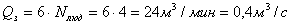

5. Количество воздуха по числу людей одновременно работающих в забое

Если в выработке не ведутся работы, связанные с пылеобразованием и отсутствуют другие вредные вещества, подача воздуха должна составлять не менее 6 м3/мин на каждого человека, считая по наибольшему числу людей в выработке:

,

,

- количество людей в забое

- количество людей в забое

Таким образом, для дальнейших расчётов принимаем количество воздуха на забой, исходя из условия минимальной скорости движения воздуха

QЗ = 2,25 м3/сек

Количество воздуха, удаляемого из забоя всасывающим вентилятором, при отсутствии перемычки на границе зоны отброса газов (во избежание рециркуляции воздуха):

Для выбора вентиляторной установки необходимо определить минимальную и максимальную депрессию шахты в течение первого периода ее эксплуатации, который принимается равным сроку службы вентилятора главного проветривания (15-25 лет). Минимальная и максимальная депрессия шахты определяются на основе анализа динамики горных работ, при этом устанавливается наиболее легкий и наиболее

тяжелый периоды проветривания шахты.

Минимальная и максимальная депрессия шахты рассчитывается по струе наибольшего сопротивления. Струя наибольшего сопротивления определяется на основе схемы проветривания шахты, а при необходимости производятся расчеты депресси по нескольким параллельным струям. Для выбора вентилятора принимается максимальное значение депрессии для наиболее легкого и наиболее тяжелого периодов проветривания шахты. При этом максимальная депрессия, как правило, не должна превышать 300 даПа. Для сверхкатегорных шахт и опасных по внезапным выбросам, а также шахт с производственной мощностью 4000 т/сут и более - 450 даПа. Для действующих шахт при доработке запасов на глубине более 700 м и разрабатывающих пласты не склонные к самовозгоранию допускается депрессия до 800 даПа. Минимальная и максимальная депрессия шахты определяется по формуле

hш=hп.в.+hк.в.+hк+hк.к (16.1)

где hn в - депрессия подземных выработок направления по струе наибольшего сопротивления. Определяется как сумма депрессий отдельных последовательно соединенных ветвей, входящих в направление, от устья воздухопадающего ствола до входа в кана