Виды источников тепла, нагревающих материал и заготовку, определяют виды сварки и наплавки: свободная электрическая дуга - дуговую сварку и наплавку; сжатая дуга - плазменную; газокислородное пламя - газопламенную; прохождение электрического тока через расплавленный флюс - электрошлаковую; лазерный луч - лазерную и др.

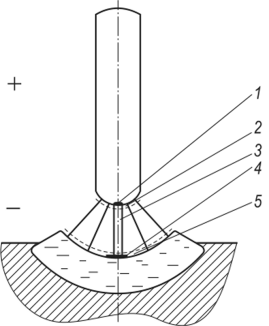

Рис. 1. Зоны дугового разряда: / - катодное пятно; 2 - катодная зона; 3 - столб дуги; 4 - анодное пятно; 5 - анодная зона

Электрическая дуга представляет собой непрерывный электрический разряд в газовой среде. Движение заряженных частиц в промежутке между электродами представляет собой электрический ток. Появление заряженных частиц в объеме между электродами обусловлено эмиссией электронов с катода и ионизацией газа.

На катоде (рис. 2.33) образуется наиболее активный и нагретый участок, который называют катодным пятном. На аноде имеется анодное пятно. Средняя часть газового разряда называется столбом дуги, который практически равен ее длине. Сила тока, состав и давление газа, материал и размеры электродов определяют форму и размеры столба дуги. Температура среды в нем достигает 7000 °С.

Полярность считают прямой в том случае, когда «плюс» источника питания при наплавке подключен к заготовке. При подключении «плюса» к электроду (обратная полярность) тепловая энергия, выделяемая на нем, не зависит от длины дуги, а при равномерной подаче электродной проволоки дуга горит устойчиво. На аноде выделяется энергии на 20% больше, чем на катоде. Поэтому предпочтение отдают обратной полярности с целью уменьшения тепловложения в материал детали.

В качестве источников питания постоянного тока широко применяют выпрямители (ВД-131, ВД-306М, ВД-306С, ВД-306Д и др.) и ограниченно источники питания переменного тока - трансформаторы (ТСМ-160, ТСМ-207, ТДМ-301, ТДМ-401 и др.).

Плазма - это движущийся при высокой температуре газ, в котором значительная часть атомов или молекул ионизирована, а заряд электронов и отрицательных ионов равен заряду положительных ионов.

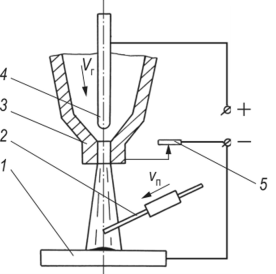

Рис. 2 Схема плазменного генератора:

1 - электрод-катод; 2 - сопло-анод; 3 - проволочный или прутковый материал; 4 - заготовка; 5 - сопротивление; vp - скорость подачи газа; vn - скорость подачи материала

При диссоциации молекул плазмообразующего газа (распаде их на атомы) и ионизации атомов (потере электронов) под действием тепла электрической дуги происходит поглощение энергии. В дальнейшем наблюдается обратный процесс образования молекул с выделением энергии, равной энергии их диссоциации и ионизации атомов, и увеличением объема газа до 400 раз. Плазма обладает высокой электропроводностью и движется со скоростью, превышающей в определенных условиях скорость звука. В качестве плазмообразующих газов применяют аргон, азот, аммиак, водород и гелий. Двухатомарные газы (например, азот) обладают большим теплосодержанием, чем одноатомарные (например, аргон) при одинаковой температуре. Наиболее высокую температуру (15 000...30 000 °С) имеет аргоновая плазма.

Плазму вырабатывает плазменный генератор (рис. 2.34).

Между вольфрамовым катодом и анодом возникает дуга, через которую продувают плазмообразующий газ (азот или аргон). При напылении анодом является медное водоохлаждаемое сопло, а при наплавке - это сопло и (или) заготовка. Дуга сжимается стенками сопла и струями движущегося газа, что приводит к образованию плазмы. Нагрев, дробление и перенос наносимого материала происходит за счет тепловой и кинетической энергии плазменной струи.

Газокислородное пламя широко применяют для сварки стальных заготовок из листового проката толщиной до 2,5 мм, из серого чугуна и алюминиевых сплавов, для пайки чугуна, наплавки цветных металлов и порошков и при резке металла. В качестве горючего газа используют ацетилен, газ МАФ (ме- тилацетилен алленовой фракции), пропан-бутан, природный газ, пары бензина и керосина.

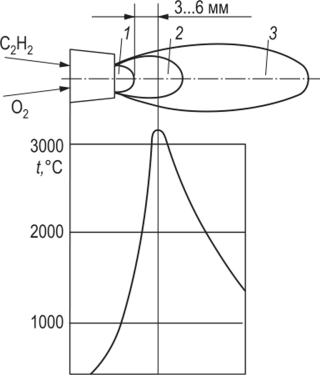

В пламени различают ядро, восстановительную зону и факел (рис. 2.35).

Ядро имеет резко очерченную бочкообразную форму с закругленным концом. Оболочка ядра состоит из раскаленных частиц углерода и ярко светится. Температура ядра около 900 °С, его длина зависит от скорости истечения и расхода горючей смеси, а диаметр - от диаметра канала мундштука.

Рис. 3. Строение ацетилено-кислородного пламени и распределение в нем

температуры:

/ - ядро; 2 - восстановительная зона; 3 - факел

Восстановительная зона пламени имеет темный цвет. Она состоит из продуктов неполного сгорания горючего газа: оксида углерода и водорода. Эти вещества восстанавливают металл из оксидов. Если расплавляемый металл находится в восстановительной зоне, то он получается без пор и оксидных включений. Восстановительная зона обладает наиболее высокой температурой в точке, отстоящей на 3...6 мм от ядра. Наибольшую температуру дает горение ацетилена в кислороде - 3150 °С. Температура горения (°С) газа МАФ в кислороде - 2930, пропан-бутана - 2043, природного газа -

1850...2000, паров бензина - 2600 и керосина - 2450.

Факел (оксидная зона) расположен за восстановительной зоной. Он состоит из диоксида углерода, паров воды и азота. Азот поступает из воздуха, а остальные составляющие факела образуются за счет взаимодействия оксида углерода и водорода с кислородом воздуха. Температура факела значительно ниже температуры восстановительной зоны и изменяется в пределах 1200...2500 °С.

В зависимости от отношения фактического и теоретически необходимого расхода кислорода а различают три вида пламени: восстановительное (а < 1), нейтральное (а = 1,00... 1,25) и окислительное (а > 1,25). Для получения нейтрального пламени на единицу объема, например ацетилена, требуется 2,5 объема кислорода. В зону горения из баллона подается 1,15 требуемого объема кислорода, а остальной кислород поступает из воздуха.

Нейтральное пламя применяют для сварки заготовок из меди, бронзы и стали с содержанием углерода менее 0,5%.

Восстановительное пламя содержит свободный углерод, который переходит в расплавленный металл и науглероживает его. Такое пламя применяют при сварке чугуна, сталей с содержанием углерода более 0,5%, для наплавки заготовок твердыми сплавами.

Температура окислительного пламени выше температуры нейтрального пламени, однако оно интенсивно окисляет свариваемый металл и способствует получению крупнозернистого шва. Окислительным пламенем режут металлы, а также нагревают заготовки перед закалкой.

При газокислородной сварке применяют инжекционные горелки с наконечниками. Ацетилен получают в генераторах ГВД-0,8, ГВР-1,25, АНВ-1,66 и др. Остальные горючие газы и кислород доставляют в баллонах.

Нагрев материала проходящим электрическим током используют при стыковой и шовной сварке, электрошлаковой наплавке, а также при электроконтактной приварке металлического покрытия. Количество выделившегося тепла q (Дж) определяют по формуле

где г|т - термический КПД; U- напряжение, В; /- сила тока, А; t- время действия тока, с.

Лазерное излучение - это поток квантов энергии в оптическом диапазоне, возникший в результате перехода атомов на более низкий энергетический уровень в результате их взаимодействия с электромагнитным полем. Лазерное излучение позволяет сконцентрировать на поверхности обрабатываемого материала наибольшую плотность энергии из рассмотренных источников тепла. Энергию лазера можно передавать материалу бесконтактно, быстро и строго дозировано.

В авторемонтном производстве ограниченно применяют газовые лазерные установки ЛГН-702, Катунь, Иглан и др.

Технологический процесс сварки или наплавки включает подготовку поверхностей заготовок, выполнение сварочных или наплавочных работ, обработку поверхностей. Подготовка поверхностей заключается в их зачистке до металлического блеска щетками, засверливании концов трещин и их разделке шлифовальным кругом ручной шлифовальной машинки, зубилом или крейцмеселем. Угол разделки 90... 120°, глубина 5...6 мм. При толщине стенок до 12 мм их разделывают F-образно, при толщине стенок более 12 мм - А-образно. Поверхности, не подлежащие наплавке, закрывают асбестовыми, медными или графитовыми вставками. При устранении обломов изготавливают ДРД по форме обломанной части детали. В местах стыковки деталей выполняют скосы. Для уменьшения зоны термического влияния при сварке и наплавке заготовок предварительно подогревают либо медленно охлаждают или выполняют последующий отжиг. В заключение сварные швы зачищают щетками.

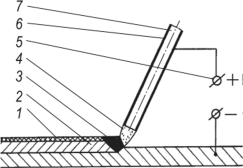

Дуговая сварка стальных заготовок включает ручной и полуавтоматический процессы. В авторемонтном произволстве ручную сварку (рис. 2.36) применяют при соединении частей заготовок, заварке одиночных трещин и закреплении листовых ДРД. Поврежденные места деталей предварительно зачищают, а края свариваемых заготовок разделывают. Сварку ведут переменным или постоянным током. Для ручной сварки применяют электроды, которые подразделяют по типу и назначению, виду и толщине покрытия и другим признакам.

Рис. 2.36. Схема ручной дуговой сварки:

1 - электрод; 2 - покрытие электрода; 3 - источник питания; 4 - электрическая дуга; 5 - ванна расплавленного металла; 6 - валик; 7 - шлаковая корка

Обозначение типа электрода состоит из индекса Э и следующих за ним цифр. Две цифры указывают прочность металла сварного шва на разрыв (кгс/мм2). Затем следует обозначение химических элементов. Каждому типу электрода может соответствовать несколько марок его покрытия. Покрытия электродов по составу подразделяются на руднокислые - Р, рутиловые - Т, фтористо-кальциевые -Фи органические - О. Наибольшее применение в ремонте получили электроды групп Р, Т и Ф. К группе Р относятся электроды ОММ-5, ЦМ-7, ЦМ-8, к группе Т - УМ-9, ОЗС-6, АНО-3, к группе Ф - УОНИ-13/45, УОНИ-13/55, УОНИ-13/65.

Для защиты металла от действия кислорода и азота воздуха в состав покрытий вводят органические газообразующие вещества (крахмал, декстрин, целлюлозу и др.) и карбонаты (мрамор, мел и др.). При горении дуги эти вещества сгорают или разлагаются, образуя диоксид и оксид углерода, которые вытесняют воздух из рабочей зоны.

Для получения необходимой твердости и износостойкости наплавленного материала в покрытие электрода вводят легирующие элементы в виде феррохрома, ферромарганца, ферросилиция и др.

Шлакообразующие вещества покрытия образуют шлак, который изолирует поверхность расплавленного металла от воздуха и способствуюет более медленному остыванию заготовки. При этом более полно выделяются растворенные в расплавленном металле газы. Раскисляющие вещества в расплавленном металле соединяются с оксидами, образуют легкоплавкие шлаки и всплывают на поверхность.

Для повышения устойчивости горения дуги в покрытии имеются стабилизирующие вещества (силикат натрия, мрамор, мел и др.) В качестве связующего вещества для составляющих покрытия применяют жидкое стекло.

Полуавтоматическая сварка выполняется с механической подачей сварочной проволоки в зону горения дуги. Применяют полуавтоматы А-537, А-547Р, ПДПГ-500 и др. В качестве источников питания используют сварочные выпрямители.

Тонколистовые панели сваривают в среде диоксида углерода С02 током обратной полярности проволокой Св-08ГСА или Св-08Г2С. Режим сварки назначают в зависимости от вида и толщины свариваемого металла. При сварке листов из углеродистой стали толщиной 1 мм применяют ток силой до 100 А и напряжением 20 В, выдерживают расстояние от сопла сварочной горелки до заготовки 8... 10 мм, а наклон электрода от вертикали не более 20°.