МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Юго-Западный государственный университет»

(ЮЗГУ)

Кафедра автомобилей, транспортных систем и процессов

УТВЕРЖДАЮ:

Первый проректор-

проректор по учебной работе

______________Е.А. Кудряшов

«____» ___________ 2012 г.

АВТОМОБИЛЬНЫЕ ДВИГАТЕЛИ

Методические указания по выполнению лабораторных работ

Курск 2012

УДК 629.113

Составитель: О.В. Винокуров

Рецензент

Кандидат технических наук, доцент Б.А. Семенихин

Автомобильные двигатели: методические указания по выполнению лабораторных работ / Юго-Зап. гос. ун-т; сост.: О.В. Винокуров. Курск. 2012.

С.: ил., табл.. Библиогр.: с..

Содержат разработки лабораторных занятий по дисциплине «Автомобильные двигатели». Указываются порядок выполнения работ, требования к отчетам и их содержанию. Приведены контрольные вопросы по каждой лабораторной работе.

Предназначены для студентов очной формы обучения специальности 190601.65 «Автомобили и автомобильное хозяйство» и бакалавров очной формы обучения направления 190600.62 «Эксплуатация транспортно- технологических машин и комплексов»

Текст печатается в авторской редакции.

Подписано в печать.Формат 60×84 1/16

Усл. Печ. Л..Уч.-изд.л..Тираж 100 экз. Заказ.Бесплатно.

Юго-Западный государственный университет.

Курск, ул. 50 лет Октября,94

Лабораторная работа №1

Рабочие процессы, конструкция и основы расчёта автомобильных двигателей

1. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Цель работы: расширить и углубить теоретические знания, полученные студентами при изучении автотранспортных двигателей внутреннего сгорания.

Задачи работы: изучение конструкции двигателя и определение параметров технической характеристики.

В процессе самостоятельной подготовки к лабораторной работе и ее выполнения студент должен:

- знать тенденции конструирования автомобильных двигателей; основные типы современных отечественных и зарубежных автотракторных двигателей и особенности их компоновки; требования стандартов, предъявляемые к современным двигателям; энергетические, экономические, экологические показатели автомобильных и тракторных двигателей;

-уметь самостоятельно оценивать технический уровень конструкции автомобильных и тракторных двигателей;

- приобрести практические навыки самостоятельного определения технической характеристики автомобильных и тракторных двигателей, критического анализа оценки технического уровня двигателя.

2. ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

Двигатель – энергосиловая машина, преобразующая какой-либо вид энергии в механическую работу. На большинстве современных автомобилей и тракторов установлены тепловые двигатели, называемые двигателями внутреннего сгорания (ДВС). В них теплота, выделяемая при сгорании топлива в цилиндрах, преобразуется в механическую работу.

По конструкции ДВС разделяют на поршневые и роторные. В поршневых двигателях расширяющиеся при сгорании топлива газы перемещают поршень, возвратно - поступательное движение которого преобразуется во вращательное движение коленчатого вала. В зависимости от способа смесеобразования и воспламенения поршневые двигатели делятся на две основные группы.

К первой относятся двигатели с внешним смесеобразованием и принудительным воспламенением. Самые распространенные двигатели этой группы – карбюраторные, работающие на бензине, сжатом или сжиженном газе. В этих двигателях смесь образуется вне цилиндра в специальном приборе - карбюраторе, а воспламеняется в цилиндре электрической искрой.

Ко второй группе относятся дизельные двигатели (дизели) - двигатели с внутренним смесеобразованием и воспламенением от сжатия. В дизелях смесь образуется в процессе впрыскивания топлива в цилиндр, а затем самовоспламеняется под действием высокой температуры.

В роторных двигателях расширяющиеся при сгорании топлива газы воздействуют на вращающуюся деталь – ротор. Эти двигатели делятся на газотурбинные и роторно-поршневые.

Автотранспортные поршневые двигатели внутреннего сгорания классифицируются:

- по способу осуществления рабочего цикла - четырехтактные и двухтактные;

- по способу смесеобразования - внешнее (карбюраторные или газовые) и внутреннее (дизели и двигатели с впрыскиванием бензина непосредственно в цилиндры);

- по способу воспламенения рабочей смеси - принудительное от электрической искры (бензиновые, газовые и др.) и от сжатия (дизели и газо - дизели);

- по виду применяемого топлива - бензиновые, газовые, дизели;

- по числу цилиндров - одноцилиндровые и многоцилиндровые (двух-, трех-, четырех-, шести-, восьмицилиндровые и т.д.);

- по расположению цилиндров - однорядные: с вертикальным расположением цилиндров в один ряд и с наклонным расположением оси цилиндра под углом 20...40°; двухрядные: с расположением цилиндров под углом 67..900 (V-образные) и с противоположным горизонтальным расположением цилиндров;

- по способу наполнения цилиндров свежим зарядом - двигатели без наддува, в которых наполнение осуществляется за счет разряжения, создаваемого в цилиндре при движении поршня от ВМТ к НМТ, и с наддувом - наполнение цилиндра свежим зарядом происходит под давлением, создаваемым компрессором;

- по способу регулирования мощности - качественное и количественное;

- по рабочему объему цилиндров -микролитражные, малолитражные, среднелитражные и большого литража;

- по охлаждению - жидкостное или воздушное;

- по отношению хода поршня к диаметру цилиндра S/D - короткоходные и длинноходные.

Двигатель внутреннего сгорания состоит из кривошипно - шатунного механизма, механизма газораспределения и систем смазки, охлаждения, питания, вентиляции и зажигания (двигатели, работающие на легких топливах, бензине, газе и др.).

Размер кривошипа коленчатого вала определяется радиусом R, равным расстоянию между осями шатунной и коренной шеек (рисунок 1). Длина шатуна L является расстоянием между осями его верхней и нижней головок. Отношение R/L в автотракторных двигателях составляет 1/3,5...1/4,5.

Ход поршня S и диаметр цилиндра D являются важными параметрами двигателя и определяют его размеры. Ход поршня S равен удвоенному радиусу кривошипа. Отношение S/D в современных двигателях составляет 0,7...2,2. Если S/D £ 1,0, то двигатель называется короткоходным. Многие современные двигатели делают короткоходными.

Объем, освобожденный при перемещении поршня от ВМТ до НМТ, называется рабочим объемом цилиндра и обозначается Vh. Сумма рабочих объемов всех цилиндров во много цилиндровом двигателе называется рабочим объемом двигателя и выражается в дм3.

Рисунок 1.1 - Кинематическая схема и геометрические характеристики кривошипо-шатунного механизма и цилиндро-поршневой группы

Объем, образующийся над поршнем при его нахождении в ВМТ, называется объемом камеры сгорания, или объемом камеры сжатия, и обозначается Vc.

Таким образом, полный объем цилиндра

(1.1)

(1.1)

Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия:

. (1.2)

. (1.2)

Для карбюраторных двигателей e = 6,5...10 для дизелей - 12...22.

Энергетические показатели двигателя оцениваются эффективными мощностью и крутящим моментом. Эффективный момент Ме зависит от давления газов и рабочего объема цилиндров двигателя.

Для карбюраторных малообъемных двигателей Меmax = 70...120 Н×м,

для карбюраторных двигателей грузовых автомобилей Меmax = 200...450 H×м, для грузовых автомобилей большой грузоподъемности Меmax = 500...2500 H×м.

От Ме и частоты вращения ne коленчатого вала зависит эффективная мощность двигателя, кВт:

(1.3)

(1.3)

Максимальная частота вращения коленчатого вала карбюраторных двигателей отечественных грузовых автомобилей составляет 3200...3600 об/мин, карбюраторных двигателей легковых автомобилей - 6000...6600 об/мин, дизелей - 2100...2800 об/мин.

Мощность, приходящаяся на единицу рабочего объема двигателя (1дм3 или 1л)  , характеризует его совершенство. Для карбюраторных двигателей грузовых автомобилей Ng = 15...22 кВт/дм3; для карбюраторных двигателей легковых автомобилей Ng =22...24 кВт/дм3; для дизелей

, характеризует его совершенство. Для карбюраторных двигателей грузовых автомобилей Ng = 15...22 кВт/дм3; для карбюраторных двигателей легковых автомобилей Ng =22...24 кВт/дм3; для дизелей

Ng =11...22 кВт/дм3. Чем выше Ng, тем совершеннее двигатель (1дм3 = 1л).

Экономичность работы двигателя оценивается эффективным расходом топлива (в граммах) за 1 ч на единицу мощности.

, (1.4)

, (1.4)

где  – часовой расход топлива г/час.

– часовой расход топлива г/час.

Для карбюраторных двигателей ge = 280...340 г/(кВт×ч), для дизелей

ge = 220...260 г/(кВт×ч). Более высокий показатель экономичности работы дизелей по сравнению с карбюраторным двигателем – главная причина широкого использования дизелей в автомобильном и тракторном парках [1].

Важным показателем оценки работы поршневых двигателей является степень токсичности и дымности отработавших газов. В Украине существуют стандарты на предельно допустимые нормы СО при работе двигателей с искровым зажиганием на холостом ходу и на дымность в отработавших газах дизелей.

3. ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

Лабораторная установка состоит из разрезных макетов двигателей внутреннего сгорания МеМЗ-245 (рисунки 2,3), ВАЗ-2101. Двигатели установлены на поворотной подставке, позволяющей при необходимости производить разборку.

Для частичной разборки двигателя применяется набор гаечных ключей. Измерения проводятся с помощью штангенциркуля.

4. порядок проведения экспериментальных исследований

Определяются параметры двигателя под наблюдением преподавателя или учебного мастера (лаборанта). На работу отводится 4 часа.

При выполнении работы студенты должны соблюдать правила по охране труда и пожарной безопасности, разработанные и утвержденные кафедрой для лаборатории конструкции автомобилей.

Основные типы двигателей, тенденции развития двигателестроения, их механизмы, системы, основные требования, предъявляемые к автотракторным двигателям, студенты изучают до выполнения лабораторной работы (при самостоятельной подготовке по справочной литературе).

Работа проводится в следующем порядке.

1) Перед началом работы убедиться в комплектности двигателя, наличии и исправности необходимого инструмента и приспособлений.

2) Убедиться в надёжной фиксации разрезной модели двигателя.

3) Определить основные параметры двигателя, занести их в таблицу А 1.

3) Вычертить заданные преподавателем схемы или эскизы деталей и систем двигателя.

После проверки преподавателем полученных данных привести в порядок рабочее место, сдать двигатель и инструмент учебному мастеру (лаборанту).

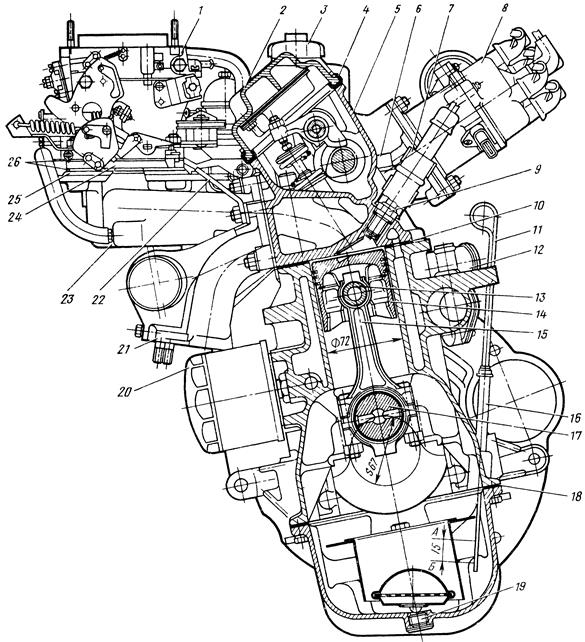

1 - карбюратор; 2 - крышка головки цилиндров; 3 - крышка маслозаливной горловины; 4 - прокладка крышки головки цилиндров; 5 - головка цилиндров; б - болт крепления головки цилиндров; 7 - наконечник свечи; 8 - датчик-распределитель; 9 - свеча зажигания; 10 - прокладка головки цилиндров; 11 - маслоизмерительный стержень; 12 - трубка подводящая жидкость; 13 - палец поршня; 14 - поршень; 15 - шатун; 16 - трубка маслоизмерительного стержня; 17 - коленчатый вал; 18 - прокладка масляного картера; 19 - маслосливная пробка; 20- масляный фильтр; 21 - выпускной коллектор; 22 - рым-планка; 23 - впускной коллектор; 24 - проставка фланца; 25 - топливосборник; 26 - прокладка фланца карбюратора. уровни масла: А — верхний, равный 3,45 л и Б — нижний, равный 2,45 л

Рисунок 1.2 - Поперечный разрез двигателя МеМЗ-245

1 - головка цилиндров, 2 - крышка головки цилиндров; 3, 4 - прокладка и крышка маслоотделителя, 5 - фланец карбюратора; 6 - бензонасос; 7 - распредвал; 8 - ведущая шестерня привода датчика-распределителя; 9 - кулачок привода бензонасоса; 10 - корпус привода датчика-распределителя и бензонасоса, 11 -отводящий патрубок; 12 - блок цилиндров; 13 - нажимной диск; 14 - ведомый диск, 15, 38 - болты; 16 - маховик; 17, 28, 36 - манжеты; 18 - держатель манжеты; 19 - коленчатый вал; 20 - вкладыши коренных подшипников, 21 - упорные полукольца коренного подшипника, 22 - вкладыш среднего коренного подшипника; 23 - маслоуспокоитель; 24 - приемник масляного насоса; 25 - вкладыш нижней головки шатуна; 26 - масляный картер; 27 - масляный насос; 29 - шкив привода генератора, 30 - ведущий шкив коленчатого вала; 31 - гайка, 32 -шпонка, 33 - шатун в сборе; 34 - натяжной ролик, 35 - шкив привода распределительного вала; 37 - стопорная шайба; 39, 40 - внутренний и наружный кожухи плоскозубчатого ремня

Рисунок 1.3 - Продольный разрез двигателя МеМЗ-245

5. Порядок проведения теоретических расчетов

При проведении лабораторной работы на основании справочных данных или справочных материалов рассчитываются следующие параметры двигателя.

1) Отношение хода поршня к диаметру цилиндра

. (1.5)

. (1.5)

2) Рабочий объем цилиндра:

, (1.6)

, (1.6)

где  – площадь поршня, дм2.

– площадь поршня, дм2.

3) Объем камеры сжатия

. (1.7)

. (1.7)

4) Рабочий объем двигателя

. (1.8)

. (1.8)

5) Объемная мощность двигателя

, (1.9)

, (1.9)

где Ne max - максимальная эффективная мощность двигателя, кВт;

Vr - рабочий объем цилиндров двигателя дм3,, (л);

6) Поршневая мощность

, (1.10)

, (1.10)

где i - число цилиндров;

Результаты вычислений записать в таблицу А1.

6. Содержание отчета

1) Титульный лист.

2) Цели и задачи.

3) Схема лабораторной установки.

4) Таблица А.1 с результатами измерений и вычислений.

5) Расчеты по лабораторной работе.

6) Эскизы.

7) Выводы

7. КОНТРОЛЬНЫЕ ВОПРОСЫ:

1) Назначение двигателя.

2). Типы двигателей.

3) Признаки классификации двигателей.

4) Энергетические и экономические показатели двигателей.

5) Экологические показатели двигателей.

6) Способы осуществления рабочего цикла.

7) Способы смесеобразования и воспламенения рабочей смеси.

8) Виды и марки применяемых топлив.

9) Способы наполнения цилиндров свежим зарядом.

10) Объемы цилиндров двигателя.

11) Тип системы смазки и марки применяемых масел.

12) Тип системы охлаждения и марки охлаждающей жидкости.

Приложение А – Бланк отчета

Таблица А.1 – Бланк отчета

| Параметры | Обозначение | Единицы измерения | Значение |

| модель автомобиля | - | ||

| Год выпуска автомобиля | - | ||

| Модель двигателя | - | ||

| Тип двигателя | - | ||

| Способ: | |||

| - осуществления рабочего цикла | - | ||

| - смесеобразования | - | ||

| - воспламенения рабочей смеси | - | ||

| Вид и марка применяемого топлива | - | ||

| Число цилиндров | i | - | |

| Расположение цилиндров | - | ||

| Диаметр цилиндров | D | мм | |

| Ход поршня | S | мм | |

| Наклон оси цилиндра к вертикали в моторном отсеке | град | ||

| Тип двигателя по отношению S/D | - | ||

| Способ наполнения цилиндров свежим зарядом | - | ||

| Порядок работы цилиндров | - | ||

| Объем цилиндра: | |||

| рабочий | Vh | дм3 | |

| полный | Va | дм3 | |

| камеры сжатия | Vc | дм3 | |

| Степень сжатия | e | - | |

| Рабочий объем двигателя | Vr | дм3 | |

| Максимальная мощность | Ne max | кВт |

Таблица А.1 – продолжение

| Частота вращения коленчатого вала при максимальной мощности | neN | мин-1 | |

| Максимальный крутящий момент | Me max | Н×м | |

| Частота вращения коленчатого вала при максимальном крутящем моменте | neM | мин-1 | |

| Мощность, приходящаяся на единицу полного объема двигателя | кВт/дм3 | ||

| Эффективный удельный расход топлива |

| г/(кВт×ч) | |

| Тип системы смазки | - | ||

| Марка применяемого масла летом и зимой | - | ||

| Тип механизма газораспределения | - | ||

| Расположение: | |||

| - клапанов | - | ||

| - распределительного вала | - | ||

| Тип системы вентиляции картера | - | ||

| Способ охлаждения | - | ||

| Марка охлаждающей жидкости | - | ||

| Объемная мощность двигателя | Ng | кВт/дм3 | |

| Поршневая мощность | Nn | кВт |

Приложение Б - Техническая характеристика двигателя МеМЗ-245

(справочное)

Таблица Б.1- Техническая характеристика двигателя МеМЗ-245

| Параметр | Единицы измерения | Обозначение | Значение |

| 1) Диаметр цилиндра и ход поршня, | мм | D x S | 72х67 |

| 2) Рабочий объем двигателя | л |

| 1,091 |

| 3) Степень сжатия | - | e | 9,5 |

| 4) Номинальная мощность: | кВт (л.с.) |

| |

| – брутто | 39(53) | ||

| – нетто | 37,5 (51) | ||

| 5) Частота вращения коленчатого вала: | мин-1 | ||

| – номинальная |

| 5300...5500 | |

| – максимальная |

| ||

| – минимальная на холостом ходу |

| 700...950 | |

| 6) Максимальный крутящий момент: | Н∙м(кгс∙м) |

| |

| – брутто | 80,4 (8,2) | ||

| – нетто | 78,5 (8,0) | ||

| 7) Частота вращения коленчатого вала при максимальном крутящем моменте | мин-1 |

| 3000...3500 |

| 8) Порядок работы цилиндров | - | - | 1—3—4—2 |

| 9) Направление вращения коленчатого вала | - | - | Правое |

| 10) Топливо | - | - | Автомоби-льный бензин АИ-93 |

Лабораторная работа №2

ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ

КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

1. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Цель работы - расширить и углубить теоретические знания, полученные студентами при изучении кривошипно-шатунного механизма карбюраторных и дизельных двигателей.

Задачи работы - изучение конструкции и работы кривошипно - шатунного механизма карбюраторного и дизельного автотранспортных ДВС, а также определение его основных параметров.

В результате самостоятельной подготовки к лабораторной работе и ее выполнения студент должен:

- знать основные типы поршневых ДВС современных отечественных автомобилей, требования предъявляемые к кривошипно - шатунному механизму и его деталям согласно стандартам, конструкцию и работу кривошипно - шатунного механизма, особенности конструкции кривошипно - шатунного механизма дизельного двигателя;

- уметь самостоятельно осваивать конструкции кривошипно - шатунного механизма, пользоваться измерительным инструментом и измерять параметры, анализировать конструкцию и оценивать технический уровень кривошипно - шатунного механизма;

- приобрести практические навыки работы с приспособлением, проведения разборки и сборки, определения геометрических параметров, критического анализа и оценки конструкции кривошипно-шатунного механизма.

2. КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Кривошипно - шатунный механизм составляет основу конструкции большинства поршневых ДВС. Его значение состоит в том, чтобы воспринимать давление газов, возникающее в цилиндре, и преобразовывать прямолинейное возвратно - поступательное движение поршня во вращательное движение коленчатого вала. Обе функции, выполняемые механизмом, обеспечивают решение сложной проблемы, связанной с преобразованием тепловой энергии в механическую работу при сжигании топлива в цилиндрах ДВС. В современных поршневых автомобильных двигателях применяются в основном кривошипно -шатунные механизмы [l].

Кривошипно - шатунный механизм двигателя состоит из неподвижных и подвижных деталей. К неподвижным относятся: цилиндр, головка цилиндра и картер, образующие основу двигателя; к подвижным - поршень с поршневым пальцем и кольцами, шатун, коленчатый вал и маховик.

Широко применяются однорядные двигатели с вертикальным и двухрядные с V-образным расположением цилиндров. В многоцилиндровых двигателях интервалы между рабочими ходами, выраженные в градусах поворота коленчатого вала, определяются числом цилиндров двигателя. Для четырехтактных и двухтактных двигателей эти интервалы при равномерном чередовании рабочих ходов равны соответственно 720°/ i и 360°/ i, где i - число цилиндров. Цилиндры современных многоцилиндровых двигателей с жидкостным охлаждением изготовляют с двойными стенками, отливают в общем блоке, обычно с верхней частью картера, и называют блок - картером. Для облегчения ремонта и увеличения срока службы цилиндров в большинстве случаев их изготовляют комбинированными, с короткими вставками или со вставками на всю длину зеркала цилиндра и с легкосъемными гильзами. Существующие конструкции блок - картеров разделяют на блок - картеры с несущими цилиндрами, с несущими стенками рубашки охлаждения и несущими силовыми (анкерными) шпильками.

Большое значение для нормальной работы двигателя имеет уплотняющая способность поршневой группы, работающей в сложных температурных условиях с резко изменяющимися нагрузками при ограниченной смазке и недостаточном теплоотводе из - за трудностей охлаждения. Поршень, являясь базовой деталью поршневой группы и наиболее напряженным элементом кривошипно - шатунного механизма, должен обладать высокой прочностью, теплопроводностью, износостойкостью и малой массой. С учетом этого и выбирают конструкцию и материал поршня. Для двигателей автомобильного типа поршни изготовляют в основном из алюминиевых сплавов и чугуна.

Правильно сконструированные алюминиевые поршни могут работать с очень малым зазором, не вызывая стука даже в холодном состоянии. Достигается это с помощью компенсационных прорезей или вставок, которыми снабжаются стенки юбки, придания юбке овальной или овально-конусовидной формы и путем изолирования рабочей (направляющей) ее зоны от более горячей части поршня головки, применения компенсационных (инварных) вставок, удаления нерабочей части юбки.

Сложные условия работы кривошипно - шатунного механизма вызывают деформацию и повышенный износ шатунных и коренных шеек коленчатого вала, порождают крутильные и осевые колебания. Поэтому конструкция коленчатого вала должна обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Коленчатые валы автомобильных и тракторных двигателей изготовляют методом ковки или литья из среднеуглеродистых сталей или из высококачественных чугунов.

Коленчатые валы многоцилиндровых двигателей представляют собой сложную пространственную конструкцию, форма которой во многом предопределяется числом коренных опор, принятых для данного двигателя. В этой связи коленчатые валы разделяют на полно- и неполноопорные.

Для повышения прочности коленчатого вала перекрывают его коренные и шатунные шейки. Конструкция коленчатого вала и его форма выбираются так, чтобы независимо от тактности двигателя обеспечивалось равномерное чередование рабочих ходов при любом принятом числе и расположении цилиндров, а также достигалось более полное уравновешивание двигателя. С этой целью колена вала, равноотстоящие от его середины (от оси симметрии), располагают в одной плоскости.

3.ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

Лабораторная установка состоит из двигателя, поворотного стенда, приспособлений и слесарного инструмента для разборки и сборки кривошипно - шатунного механизма и измерительного инструмента для определения геометрических параметров. Двигатель установлен на поворотном стенде, позволяющем поворачивать его на 360° (рисунок 1). С целью сокращения времени для разборочно-сборочных работ сняты с двигателя приборы электрооборудования, системы питания, смазки и охлаждения.

Рисунок 2.1. Установка для определения параметров кривошипно-шатунного механизма:

1 - поддон картера; 2 - коленчатый вал; 3 - шатун; 4 - головка блоков цилиндров; 5 -поршневой палец; 6 - поршень; 7 - гильза; 8 - блок цилиндров; 9 - редуктор стенда; 10 - основание стенда; 11 - картер двигателя.

Рисунок 2.2. Детали подвижной группы кривошипно-шатунного механизма:

1 –шкив; 2-храповик; 3-маслоотражатель; 4-упорная шайба; 5-упорное кольцо; 6 –вкладыш коренного подшипника; 7-шатунная шейка; 8-коренная шейка; 9-щека; 10-смазочный канал; 11-шатун; 12-поршень; 13-сливные отверстия; 14-маслосбрасывающий гребень; 15-маслоотгонная канавка; 16-зубчатый венец маховика; 17-сальник;18-шарикоподшипник; 19-фланец; 20-болт; 21-маховик; 24-крышка подшипника; 25-маслянная полость; 26-заглушка; 29-противовес;30-шестерня газораспределения; 31-передний конец коленчатого вала.

4. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

Студенты производят разборку двигателя, изучают взаимосвязь составных частей кривошипно – шатунного механизма, измеряют параметры под наблюдением преподавателя или учебного мастера (лаборанта). На работу отводится 4 часа.

Материальное обеспечение: двигатель без приборов питания и электрооборудования, установленный на поворотном стенде; приспособление для снятия и установки поршневых колец, съемных вставных гильз; оправка для установки поршня в цилиндр; комплект инструмента для разборочно - сборочных работ; молоток, выколотки, масштабная линейка с пределами измерений 0...600 мм; микрометры; нутромер; штангенглубомер.

При выполнении работы студенты должны соблюдать общие правила по охране труда и пожарной безопасности, разработанные и утвержденные кафедрой для лаборатории конструкции автомобилей.

С особенностями конструкций современных кривошипно - шатунных механизмов студенты знакомятся в часы самостоятельной подготовки по литературным источникам.

В процессе выполнения работы студенты детально изучают конструкцию и работу кривошипно - шатунного механизма и его составных частей на конкретном автомобиле.

5. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ.

1) Убедиться в надежности крепления двигателя на поворотном стенда и проверить наличие необходимых приспособлений и инструментов;

2) Снять головку цилиндров и установить поршень первого цилиндра в верхнюю мертвую точку;

3) Измерить ход поршня. Для этого повернуть коленчатый вал и установить поршень первого цилиндра в нижнюю мертвую точку. Определить диаметр цилиндра, измерив его нутромером в двух взаимно перпендикулярных плоскостях;

4) Определить соответственно объем камеры сжатия, рабочий и полный объемы цилиндра:

,

,

где e - степень сжатия (взять по справочнику); D - диаметр цилиндра; S - ход поршня;

5) Оценить двигатель по отношению S/D;

6) Повернуть двигатель на 180°, снять поддон картера, шатуны с поршнями и коленчатый вал;

7) Определить овальность направляющей части поршня, измерив ее микрометром в двух взаимно перпендикулярных плоскостях (в плоскости поршневого пальца и перпендикулярной к нему);

8) Определить ступенчатость поршня, измерив микрометром диаметры направляющей и уплотняющей частей;

9) Изучить конструкцию поршня (форму днища, кольцевые канавки, меры предохранения от заклинивания и уменьшения силы инерции и др.);

10) Изучить конструкцию и крепление поршневого пальца (обратить внимание на его фиксацию от осевого перемещения);

11) Изучить конструкцию шатуна (обратить внимание на подвод масла к поршневому пальцу и кулачкам распределительного вала, на сечение тела шатуна и др.);

12) Измерить диаметры коренной и шатунной шеек коленчатого вала;

13) Определить перекрытие шеек коленчатого вала

где rш - радиус соответственно шатунной и коренной шейки; Rк - радиус кривошипа

Если А£0, то перекрытия шеек нет;

14) Вычертить схему кривошипно - шатунного механизма и коленчатого вала и составить возможные варианта порядка работы двигателя. Указать, какой из них наиболее распространен, почему и на каких двигателях применяется. Для одного из них (по указанию преподавателя) построить таблицу чередования тактов;

15) По указанию преподавателя вычертить один - два эскиза деталей кривошипно -шатунного механизма (например, рисунок 3);

Рисунок 2.3. Эскиз шатуна двигателя ЯМЗ-238:

1 - верхняя головка шатуна; 2 - отверстие для подачи масла к поршневому пальцу; 3 - износостойкая бронзовая втулка; 4 - канал для подачи масла к поршневоцу пальцу; 5 - стержень шатуна; 6 - нижняя головка шатуна; 7 - шатунные вкладыши; 8 - крышка нижней головки шатуна; 9 - болт; 10 - треугольные шлицы; 11 - отверстие для подачи масла к стенке цилиндра

16) Записать результаты измерений и наблюдений в таблицу А1;

17) После проверки преподавателем полученных результатов (таблиц, схем, эскизов и т.д.) собрать двигатель, привести в порядок рабочее место и сдать инструмент лаборанту.

6. Порядок проведения теоретических расчетов

При проведении лабораторной работы на основании произведённых замеров или справочных материалов рассчитываются следующие параметры двигателя.

1) Отношение хода поршня к диаметру цилиндра

. (2.1)

. (2.1)

2) Рабочий объем цилиндра:

, (2.2)

, (2.2)

где  – площадь поршня, дм2.

– площадь поршня, дм2.

3) Объем камеры сжатия

. (2.3)

. (2.3)

4) Рабочий объем двигателя

. (2.4)

. (2.4)

5) Диаметр цилиндра

(2.5)

(2.5)

6) Уплотняющая часть поршня

, (2.6)

, (2.6)

Результаты вычислений записать в таблицу А1.

7. ОФОРМЛЕние отчета

8) После выполнения работы необходимо оформить черновики отчета и предварительно обработать полученные данные, а также вычертить в черновом варианте схемы и эскизы заданных преподавателем составных частей и деталей кривошипно-шатунного механизма. Черновик следует представить преподавателю для проверки.

9) Отчет в объеме 4-5 страниц должен быть оформлен в соответствии с требованиями методических указаний и содержать, кроме результатов проведенных измерений и вычислений, еще и схемы кривошипно-шатунного механизма, коленчатого вала, цилиндра или других деталей, указанных преподавателем.

10) Титульный лист.

11) Цели и задачи.

12) Схема лабораторной установки.

13) Расчеты по лабораторной работе.

14) Таблица А.1 с результатами измерений и вычислений.

15) Эскизы.

16) Выводы

8. ЗАДАНИЕ ДЛЯ САМОПОДГОТОВКИ

1) Ознакомиться с основными типами кривошипно - шатунного механизма отечественных и зарубежных автомобилей.

2) Изучить требования к кривошипно - шатунным механизмам согласно стандартам, достоинства и недостатки различных схем кривошипно - шатунных механизмов.

3) Изучить конструкцию и работу кривошипно - шатунного механизма.

4) Ознакомиться с методикой расчета основных параметров кривошипно - шатунных механизмов (ход поршня, объем камеры сжатия, рабочий и полный объемы цилиндра и др.).

5) Подготовить ответы на контрольные вопросы.

6. Подготовить необходимые таблицы для записи результатов работы.

9. КОНТРОЛЬНЫЕ ВОПРОСЫ

1) Понятие об основных конструктивных параметрах ДВС.

2) Методика определения возможных порядков работы двигателя и построение таблицы чередования тактов.

3. Компоновочные схемы кривошипно - шатунных механизмов.

4) Назначение, конструкция и материалы деталей кривошипно - шатунного механизма.

5) Особенности конструкции кривошипно - шатунных механизмов и деталей дизельных двигателей.

6) Основные типы камер сжатия.

7) Конструкция деталей кривошипно - шатунных механизмов.

Обозначения:

D' - диаметр цилиндра в плоскости оси коленчатого вала;

D" - диаметр цилиндра в перпендикулярной плоскости коленчатого вала;

D'у - диаметр уплотняющей части поршня в плоскости поршневого пальца;

D"у - диаметр уплотняющей части поршня в плоскости, перпендикулярной к поршневому пальцу.

Приложение А –Бланк отчёта (обязательное)

Таблица А1- Бланк отчёта

Основные параметры кривошипно - шатунного механизма двигателя

| Параметр | Результаты работы | ||||||||||||

| Тип двигателя | |||||||||||||

| Число и расположение цилиндров, iц | |||||||||||||

| Тип камеры сжатия | |||||||||||||

Диаметр цилиндра,  мм мм

| |||||||||||||

| Ход поршня, S, мм | |||||||||||||

| Тип двигателя по отношению S/D | |||||||||||||

| Объем цилиндра, дм3: | |||||||||||||

ра

Поиск по сайту©2015-2025 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2016-04-27 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |