Окончательная термообработка.

Окончательная термообработка – это обработка для готовых деталей. Она состоит из закалки на мартенсит с последующим отпуском.

Закалка на мартенсит.

Закалка на мартенсит заключается в нагреве доэвтектоидной стали выше т. Ас3, на заэвтектоидной – выше Ас1 на (30-50)0С, выдержке при этой температуре и дальнейшим охлаждением со скоростью ³ критической скорости закалки.

Целью закалки является получение мелкоугольчатого мартенсита и за счет этого получение максимальной твердости.

Критическую скорость охлаждения обеспечивает вода, в легированных сталях – масло.

Если закалка производится с нагрева стали до аустенитного состояния, то такая закалка называется полной закалкой, если в структуре стали после нагрева кроме аустенита присутствует феррит (в доэвтектоидных сталях) или цементит (в заэвтектоидных сталях), то такая закалка называется неполной закалкой.

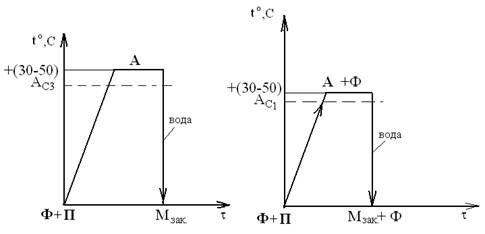

Доэвтектоидные стали.

Полная закалка Не полная закалка

Не полная закалка для доэвтектоидных сталей не производится из-за наличия в структуре закаленной стали феррита, который очень мягкий и пластичный.

Заэвтектоидные стали.

Полная закалка Не полная закалка

Для заэвтектоидной стали не используется полная закалка. Цементит является самой твердой составляющей, поэтому при неполной закалке твердость будет выше, чем при полной.

Закаливаемость стали.

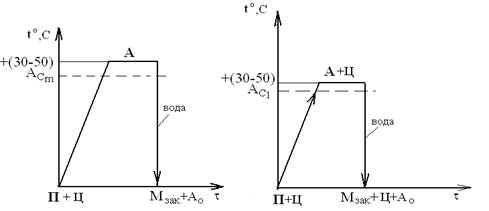

Способность стали принимать максимальную твердость при закалке называется закаливаемостью стали. Закаливаемость стали при заданной температуре зависит от содержания углерода.

Кривая закаливаемости стали.

Как видно из графика максимальной твердостью обладает сталь с содержанием углерода 0,6% (HRC 60). При дальнейшем росте содержание углерода твердость практически не меняется. Это связанно с появлением в структуре закаленной стали остаточного аустенита, который снижает твердость закаленной стали.

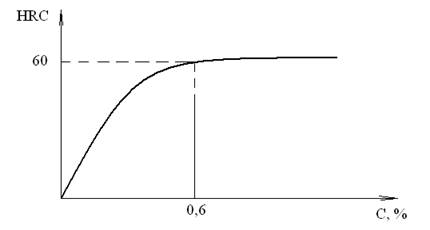

Появление остаточного аустенита в структуре закаленной стали можно объяснить с помощью мартенситных кривых.

Из рисунка видно, что в сталях с содержанием углерода от 0,6 до 0,8% конец мартенситных превращений находится ниже комнатной температуры. При охлаждении стали в воде, которая имеет комнатную температуру, полностью превращение аустенита в мартенсит не происходит, часть аустенита остается не превращенным в мартенсит. Такой аустенит называется остаточным. В этих сталях после закалки будет структура Мзак + Аост.

В сталях содержащих углерода > 0,8% идет дальнейшее увеличение количества остаточного аустенита, который снижает твердость. Но в структуре стали при нагреве есть цементит, поэтому структура стали после закалки будет Мзак + ЦII + Аост.

Прокаливаемость стали.

Прокаливаемость – это способность стали воспринимать мартенситную структуру на определенную глубину от поверхности.

Для оценки прокаливаемости введено понятие критического диаметра прокаливания. Дкр – это максимальный диаметр стандартного образца после закалки которого в данной охлаждающей среде он прокаливается насквозь.

Наиболее сильно повышают прокаливаемость Cr, Ni, Mn, Mo.

У сталей углеродистых критический диаметр прокаливаемости не превышает 10-12мм. Легированные стали имеют критический диаметр прокаливаемости до 100-200мм в зависимости от количества легирующих элементов.

Отпуск стали и его виды.

Отпуск – это нагрев закаленной стали до температуры ниже критической точки Ас1, выдержке при этой температуре до получения равновесных структур с последующим охлаждении на воздухе.

Цель отпуска – получить равновесную структуру, снять внутреннее напряжение, образовавееся в результате закалки и сформировать свойства готового изделия.

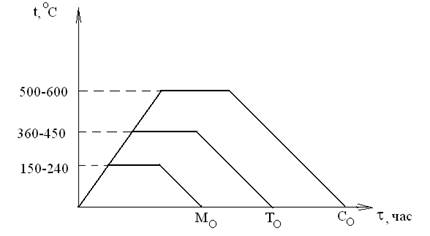

В зависимости от температур отпуска различают 3 вида отпуска:

1. Низкий отпуск. Производится при температуре 150-2500С. Структура – мартенсит отпуска. При этом виде отпуска самая высокая твердость.Применяется этот вид отпуска для инструментов и подшипников, которые должны обладать высокой износостойкостью.Чем выше твердость, тем выше износостойкость.

2. Средний отпуск. Производится при температуре 350-4500С. Структура – тростит отпуска. Такой вид отпуска обеспечивает высокий предел упругости (не менее 800 МПа) при сохранении ударной вязкости. Применяется этот вид отпуска для ружин и рессор.

3. Высокий отпуск. Производится при температуре 500-6000С. Структура – сорбит отпуска. Такой вид отпуска обеспечивает сочетание высокий прочности и ударной вязкости с пластичностью. Этот вид отпуска применяется для различных конструкционных деталей – валов, шестерен и так далее.

Закалка с высоким отпуском называется термическим улучшением. Улучшается ударная вязкость.

Сз, Тз отличается от сорбита отпуска и троостита отпуска тем, что феррит и цементит образуется не в виде пластинок, а в виде глообулей (шариков). При одинаковой прочности и твердости троостит отпуска имеет в два раза большую ударную вязкость.

Отпускная хрупкость.

Отпускная хрупкость – это резкое падение ударной вязкости при температуре260-3400С (отпускная хрупкость 1 рода) и при температуре 460-4900С (отпускная хрупкость 2 рода).

Отпускная хрупкость 1 рода наблюдается у всех конструкционных сталей. Чтобы ее избежать не назначают температуру отпуска в этом интервале температур.

Отпускная хрупкость 2 рода наблюдается у легированных сталей, содержащих Cr, Si, Mn. Отпускная хрупкось 2 рода не возникает, если охлаждение производить не на воздухе, а в масле или в воде, т.е. быстро.

Кроме того отпускную хрупкость 2 рода уменьшает введение в сталь небольшого количества молибдена.