Исходной заготовкой называют заготовку перед первой технологической операцией.

Обоснованный выбор материала для изготовления заготовок является важнейшим этапом проектирования технологического процесса. Материал (при определенной термической обработке) определяет эксплуатационные качества и долговечность работы изделия.

Основой при выборе материала заготовки изделия являются следующие требования: он должен обеспечивать необходимую прочность, обладать оптимальными технологическими свойствами при минимальной стоимости готовых изделий и хорошей обрабатываемости.

Выбор материала зависит от условий работы детали в узле. При анализе условий работы деталей следует учитывать:

• максимальную нагрузку, которая может возникнуть в изделии при эксплуатации;

• характер приложенной нагрузки (статическая, динамическая, знакопеременная и т. д.);

• температурные условия работы (интервал температуры, постоянная или переменная температура);

• наличие агрессивной среды (кислотная, щелочная, газовая);

• тип трения (скольжение, качение) рабочих поверхностей изделия в процессе эксплуатации;

• характер износа (абразивный, окислительный);

• допуски на коробление и поводку, твердость, а также пределы отклонений других показателей.

На основании анализа условий работы изделия разрабатывают требования, обеспечивающие его максимальную долговечность и наилучшую работоспособность

Детали машин часто выходят из строя вследствие повышенного износа или местной коррозии. Повышение износостойкости трущихся стальных деталей достигается различными видами химико-термической обработки,

При решении задачи по выбору материала необходимо решить вопрос о способе термической обработки.

После технического обоснования выбранного материала и технологии термической обработки детали следует обосновать экономическую целесообразность его применения.

Механические свойства материалов являются одним из важнейших критериев при выборе их для деталей машин. Под механическими свойствами металлов понимают совокупность показателей, характеризующих их сопротивление деформированию и разрушению при действии на них нагрузки. К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость.

Под действием внешних сил в твердом теле происходят изменения размеров и формы практически без изменений объема, называемые деформациями. Деформации, исчезающие при разгрузке, называют упругими, а не исчезающими после снятия нагрузки - остаточными или пластическими.

Под действием сил (внутренних и внешних) в твердом теле возникают напряжения, которые характеризуются внутренними усилиями, приходящимися на единицу площади поперечного сечения. Способность материала сопротивляться деформации или разрушению под действием статических или динамических нагрузок называют его прочностью.

Прочность разных материалов оценивают характеристиками механических свойств, определяемых при механических испытаниях, которые проводят в условиях: растяжения, сжатия, изгиба, кручения, сдвига, сдавливания.

Наиболее распространенными в машиностроении являются статические испытания характеристик механических свойств в условиях растяжения, динамические испытания ударной вязкости при изгибе и статические испытания твердости при вдавливании.

Чтобы напряжения и деформации при эксплуатации деталей машин не превосходили допустимых пределов, необходимо для изготовления этих деталей подбирать соответствующие материалы.

В машиностроении широкое распространение получили заготовки из серого ковкого чугуна, углеродистых и легированных сталей, а также цветных металлов.

Металлические материалы делятся на черные и цветные. К черным относятся железо и сплавы на его основе — стали и чугуны. Все остальные металлы относятся к цветным. Чистые металлы обладают низкими механическими свойствами по сравнению со сплавами, и поэтому их применение ограничивается теми случаями, когда необходимо использовать их специальные свойства (например, магнитные или электрические).

Рис. 3.1. Материалы заготовок из черных и цветных металлов

Наибольшее применение в технике приобрели черные металлы. На основе железа изготавливают более 90% всей металлопродукции. Однако цветные металлы обладают целым рядом ценных физико-химических свойств, которые делают их незаменимыми. Из цветных металлов наибольшее промышленное значение имеют алюминий, медь, магний, титан и др.

Железоуглеродистые сплавы – стали и чугуны – важнейшие металлические сплавы современной техники. Производство чугуна и стали по объему превосходит производство всех других металлов вместе взятых более чем в десять раз.

Железоуглеродистые сплавы делят на стали и чугуны. Границей между сталями и чугунами является вертикаль концентрация углерода 2,14%.

Чугун и сталь получают пирометаллургическим способом, протекающим при сгорании топлива. Современное производство черных металлов базируется главным образом на двухступенчатой схеме. Эта схема включает производство чугуна в доменных печах и последующую переработку чугуна в сталь.

Структура, свойства и применение сталей

Сплавы железа с углеродом с содержанием углерода до 2,14% называют сталями.

Стали классифицируют по химическому составу, по качеству и по назначению.

По химическому составу стали делятся на углеродистые и легированные

Углеродистые сплавы не содержат специально введенных легирующих элементов. Их количество должно определяться пределами, регламентируемыми для примесей соответствующими нормативами и ГОСТами.

Углеродистые стали можно подразделить на низкоуглеродистые (до 0,3 % С) среднеуглеродистые (от 0,3 до 0,6 % С) и высокоуглеродистые (свыше 0,6 % С).

По назначению стали подразделяют на конструкционные (менее 0,7 % углерода) и инструментальные (более 0,7 % углерода).

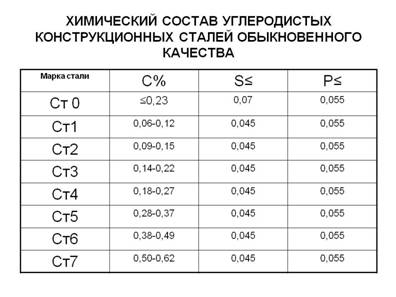

Классификация сталей по качеству лежит в основе маркировки углеродистых сталей. Качество стали – это металлургическое понятие. Оно определяется содержанием вредных примесей: серы, фосфора и газов. Чем этих примесей меньше, тем качество стали выше. Дальнейшая обработка, механическая или термическая, не способна изменить качество стали, сложившееся в процессе выплавки. Выделяют четыре группы сталей:

Стали обыкновенного качества ≤ 0,05 % S, ≤ 0,04 % P

Качественные стали ≤ 0,04 % S, ≤ 0,035 % P

Высококачественные стали ≤ 0,025 % S и P

Особо высококачественные стали ≤ 0,015 % S и P

Помимо углерода в углеродистые стали при выплавке попадают посторонние примеси: обусловленные технологическими процессами (Mn, Si), невозможностью их удаления при плавке (P, S), случайными обстоятельствами (Ni, Cu). Если перечисленные элементы входят в больших количествах, чем предусмотренные ГОСТ на углеродистые стали, эти стали считают легирующими.

Содержание углерода влияет на все технологические свойства стали: чем больше в стали углерода, тем она труднее обрабатывается резанием, хуже деформируется (особенно в холодном состоянии) и хуже сваривается.

Обозначение марок - буквенно-цифровое.

Так углеродистые конструкционные стали обыкновенного качества (ГОСТ 380-88) маркируют буквенно-цифровым кодом. Буквы Ст. означают сталь, цифры от 0 до 6 - условный номер марки, например Ст0, Ст2 и т. д. Для всех сталей (кроме Ст0) справедлива следующая формула: Процент содержания углерода = 0,07 х номер стали (например, для Ст3 С % = 0,07 х 3 = 0,21 %).

В качественных сплавах максимальное содержание вредных примесей составляет не более чем 0,04 % серы и фосфора. Они менее загрязнены неметаллическими включениями и имеют меньшее количество растворенных газов. Их поставляют по химическому составу и механическим свойствам.

Углеродистые конструкционные стали - наиболее дешевые стали, которые преимущественно используются для изготовления различных строительных металлоконструкций. По обрабатываемости резанием и давлением они превосходят легированные стали. Однако эти стали менее технологичны, чем легированные при термической обработке. Высокая критическая скорость закалки требует охлаждения этих сталей в воде, что вызывает значительные деформации деталей. Более низкая температура отпуска, чем у легированных сталей, сохраняет высокий уровень остаточных закалочных напряжений, снижающих конструктивную прочность.

Марки углеродистых качественных конструкционных сталей (ГОСТ 1050-74 и ГОСТ 4543-71) обозначают цифрами, указывающими среднее содержание углерода в сотых долях процента, например сталь 10 (это 0,10 % С); 20 (0,20 % С).

Углеродистые качественные и высококачественные стали характеризуются более низким, чем у сталей обыкновенного качества, содержанием вредных примесей и неметаллических включений. По назначению они могут быть конструкционными и инструментальными.

Углеродистые стали обыкновенного качества (общего назначения) предназначены для изготовления различных строительных металлоконструкций (сварные фермы, рамы), а так же слабонагруженных деталей машин и приборов (валы, оси, зубчатые колеса). Это горячекатаная сталь, поступающая с металлургических заводов в виде проката (прутки, балки, листы, трубы, ленты и т.д.).

Инструментальные стали. Инструментальные стали предназначены для изготовления инструментов 4-х типов: режущих, измерительных, штампов холодного деформирования и штампов горячего деформирования.

Важнейшее условие работоспособности инструментов – высокая износостойкость, а так же высокая твердость (в 2-3 раза большей, чем у обрабатываемого материала), прочностью и теплостойкостью (т.е. способностью сохранять высокую твердость при повышенных температурах, т.к. происходит нагрев режущей кромки). Для сталей теплостойкость определяется сопротивлением разупрочнению при отпуске (т.е. максимальная температура, до которой сохраняется мартенситная структура). Для штампов важна ударная вязкость.

Углеродистые качественные инструментальные сплавы (ГОСТ 1435-74) маркируются буквой - У, которая означает что сталь углеродистая, и следующим за ней числом, показывающим среднее содержание углерода в десятых долях процента - 0,7 - 1,5 %, например У7, У7А, У13, У13А. Высококачественные сплавы характеризуются минимально возможным количеством серы и фосфора в них менее 0,035 %. Для обозначения высокого качества стали в конце марки ставят букву - А. например У7А, У13А, У10А. Благодаря невысокой твердости в состоянии поставки (187 … 217 НВ) стали хорошо обрабатываются резанием и хорошо деформируются, что позволяет применять высокопроизводительные методы изготовления из них инструментов.

Режущие инструменты (метчики, сверла, напильники, пилы и другие) изготовляют из сталей У10 … У13 после неполной закалки и низкого отпуска (150 … 180 С), что обеспечивает высокую твердость (62 … 64 HRC) и износостойкость рабочих граней. При нагреве свыше 200 С твердость сильно снижается, поэтому инструмент из этих сталей пригоден для обработки при небольших скоростях резания. Также из этих сталей изготовляют измерительные инструменты (калибры простой формы) и штампы холодной высадки и вытяжки.

Стали У7 … У9, обеспечивающие более высокую вязкость, применяют для инструментов, подвергающихся ударам: деревообрабатывающих, слесарных, кузнечных, а также пуансонов, матриц и др. После полной закалки их отпускают на структуру троостита при 275 … 325 С (48 … 55 HRC) или при 400 … 450С (38 … 45 HRC).

Из сталей У10, У11, У12, У13 изготавливают сверла, напильники, пилы, метчики, фрезы и др. У12, У13 – для инструментов с максимальной износостойкостью – зубила для насечки напильников, граверный инструмент (HRC= 62-64).

У углеродистых высококачественных сталей в конце маркировки ставят букву «А»: сталь 45А, сталь У12А.

Углеродистые качественные стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки. Они поставляются в виде проката, поковок и других полуфабрикатов с гарантированным хим. составом и механическими свойствами.

В зависимости от содержания углерода конструкционные стали подразделяют на четыре подгруппы:

1. Малопрочные и высокопластичные стали 08, 10. Их применяют для холодной штамповки различных изделий (шайбы, прокладки, кожухи и другие детали, изготовляемых холодной деформации).

2. Цементуемые стали 15, 20, 25. Из них изготовляют детали с высокой твердостью и износостойкостью поверхностного слоя при сохранении вязкой сердцевины (кулачки, толкатели, шестерни и т.п.). Поверхностный слой после химико-термической обработки упрочняют неполной закалкой в воде и низким отпуском. Стали применяют для изготовления кулачков, толкателей, малонагруженных зубчатых колес.

3. Среднеуглеродистые стали 30, 35, 40, 45 отличаются большей прочностью, но меньшей пластичностью, по сравнению с низкоуглеродистыми. Их применяют после полной закалки и высокого отпуска (улучшение), при этом достигается высокие показатели ударной вязкости, пластичности и малая чувствительность к концентраторам напряжений. Улучшаемые стали применяют для изготовления шатунов, коленчатых валов, зубчатых колес, маховиков, осей и других деталей, работоспособность которых определяется сопротивлением усталости.

4. Рессорно-пружинные – стали 50, 55, 60, 65, после закалки и среднего отпуска (420 … 520 о С) приобретают структуру троостита отпуска и имеют высокие пределы упругости, выносливости и релаксационную стойкость. Кроме высоких упругих свойств отпуск на троостит обеспечивает некоторое повышение пластичности и вязкости разрушения, что важно для снижения чувствительности и концентрации напряжений и увеличения предела выносливости.

Легированные стали – это сплавы на основе железа, в состав которых специально введены химические элементы, обеспечивающие ему требуемую структуру и свойства.

В свою очередь легированные стали в зависимости от числа легирующих добавок делят на одно- и многокомпонентные. Более применяемым является название с указанием легирующих элементов, например, стали хромистые, хромоникелевые, хромоникельмолибденовые и др.

Обычно концентрация легирующих добавок больше, чем количество этих же элементов в виде примесей. По степени легирования, т. е. по содержанию специально введенных добавок сплавы условно подразделяют на: низко-, средне- и высоколегированные. Количество этих элементов, в общем, составляет 2,5 - 5,0%; до 10 % и более 10 % соответственно.

Понятие специальные стали более широкое, чем легированные сплавы, так как к первым, кроме легированных могут относиться и углеродистые, которым приданы специальные свойства посредством определенных способов производства и обработки

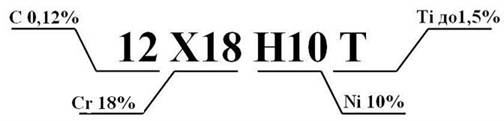

В легированных сплавах (ГОСТ 5632-72, ГОСТ 20072-74) содержатся специально вводимые в различных количествах легирующие элементы, обозначаемые буквами русского алфавита: хром - X, никель - Н, молибден - М, вольфрам - В, кобальт - К, титан – Т, марганец - Г, медь - Д, ванадий - Ф, кремний - С, фосфор - П, алюминий –Ю, кобальт-К, бор – Р, ниобий - Б, цирконий - Ц, азот - А. Цифры после буквы указывают примерное содержание данной добавки в процентах округленное до целого числа.

Если после буквы не стоит цифра, то это означает, что количество элемента меньше или около 1,0 %. Стоящая цифра 1, показывает, что концентрация добавки от 1,5 до 2,0%.

Марка стали обозначается сочетанием букв и цифр. Для конструкционных марок первые две цифры указывают среднее содержание углерода в сотых долях процента.

Количество легирующих элементов, если они превышают 1,0 %, ставят после соответствующей буквы в целых единицах. Например, сталь марки 18ХГТ содержит около 0,18 % углерода; 1,0 % хрома, 1,0 % марганца и около 0,1 % титана.

У стали, легированной азотом, букву А ставят в середине обозначения марки, например 15X17ATI4, если же она поставлена в конце марки, это говорит о том, что сплав высококачественный – 30ХГСА. Буква - А, находящаяся в начале марки, указывает, что сталь автоматная, повышенной обрабатываемости, например, А35Г2.

Легированные стали производят и поставляют качественными, высококачественными и особовысококачественными.

Некоторые стали содержат дополнительную букву после слова сталь, обозначающую ее группу или тип, например: ШХ15 – шарикоподшипниковая сталь (1 % С, 1,5 % Cr); P6M5 - быстрорежущая сталь (1 % С, 6 % W, 5 % Mo); AC14ХГН – автоматная сталь (14 % Si, 1 % Cr, 1 % Mn, 1 % Ni).

Низколегированные строительные стали обладают относительно высокой прочностью и пластичностью, малой склонностью к хрупкому разрушению, хладостойкостью (от -70 до – 40 С), хорошей свариваемостью и обрабатываемостью пластическим деформированием.

В соответствии с ГОСТ 2777-88 стали подразделяются по прочности на два класса (повышенной прочности и высокопрочные). По прочности стали маркируются буквой С и числом, выражающим предел текучести в МПа (С285 … С590). В конце маркировки могут стоять буквы:

― К – отличие химического состава от состава стали того же класса прочности (сталь С345К в составе имеет 0,08 … 0,15 Al);

― Т – упрочнение проката термической обработкой;

― Д – введение в сталь 0,15 … 0,3 % меди для повышения сопротивления атмосферной коррозии.

Стали содержат до 0,2 % углерода, 2 … 3 % легирующих элементов (кремний, марганец) и микродобавки (ванадий, ниобий, титан, алюминий, азот).

Стали применяются для изготовления металлических строительных конструкций из профиля, листов и труб (металлоконструкции промышленных зданий, пролеты мостов и эстакад, нефте- и газопроводы).

Низколегированные конструкционные стали содержат до 5% легирующих компонентов, которые определяют измельчение перлитной составляющей и растворяются в феррите. Для улучшения свариваемости содержание углерода в этих сталях не превышает 0,25 %.

- Цементуемые конструкционные стали, легированные Cr; Cr и V; Cr и Ni; Cr и Mg; Cr, Mg и Ni) содержат до 0,25 % углерода, обладают после цементации (или нитроцементации) и последующей закалки и низкого отпуска высокой твердостью (60 … 64 HRC) и износостойкостью поверхностного слоя при сохранении вязкой и прочной сердцевины. Из этих сталей изготовляют кулачковые муфты, кулачки, зубчатые колеса, поршневые пальцы, втулки, коленчатые и распределительные валы.

- Улучшаемые стали (0,30 … 0,45 % углерода) легируют Cr; Cr и Mn; Cr, Si и Mn; Cr, Ni; Cr и Mo. Эти стали применяются после полной закалки и высокого отпуска. Они имеют высокие показатели предела текучести и вязкости, обеспечиваемые сквозной прокаливаемостью и мелкозернистой структурой. Из этих сталей изготавливают коленчатые валы, зубчатые колеса, шатуны, гильзы цилиндров и т.п. Ряд улучшаемых сталей, например сталь 38ХМЮА, после закалки и высокого отпуска подвергают азотированию для обеспечения высокой твердости и износостойкости поверхностного слоя.

- Рессорно-пружинные стали, легируют Si; Si и Mn; Cr и Si; Cr и Mn; Ni, и Si и они имеют высокие пределы упругости и выносливости, что позволяет использовать их в качестве материала для изготовления пружин и рессор.

- Автоматные стали (сталь А12…АС14ХГН и другие), имеют повышенное содержание серы (0,08 … 0,3 %), фосфора (до 0,05 %) и марганца (до 1,5 %).

Включения сульфидов марганца (MnS) и фосфора приводят к образованию хрупкой стружки взамен так называемой «сливной» в виде непрерывной ленты, что позволяет проводить обработку резанием с большой скоростью, увеличить стойкость инструмента и качество поверхности обрабатываемой детали. Эти стали используют для изготовления болтов, гаек, шпилек, винтов, втулок.

У низколегированных инструментальных сталей легирующие элементы (до 5 %) вводят для увеличения закаливаемости, прокаливаемости, уменьшения вероятности возникновения деформаций и опасности растрескивания. Основным легирующим элементом является хром. Также добавляют марганец (1 … 2 %) для обеспечения минимальных изменений размеров инструментов при закалке, кремний (1 … 5 %), который повышает сопротивление отпуску, и вольфрам (1 … 5 %), увеличивающий износостойкость.

Теплостойкость этих сталей сравнима с теплостойкостью углеродистых, поэтому их применяют для инструментов, работающих при небольших скоростях резания до температур 200 … 260 С.

Для инструментов с поперечным сечением до 35 мм (сверла, фрезы) применяют низколегированные стали Х, ХГ, ХВГ, 9ХС, обрабатываемые на высокую твердость (60 … 64 HRC). Для предотвращения объемных изменений за счет распада мартенсита, превращений остаточного аустенита или релаксации остаточных напряжений, инструменты высокой точности подвергают закалке и обработке холодом при -50 … -80 С с последующим низким отпуском (120 … 140 С) в течение 24…48 час.

Низколегированные подшипниковые стали выпускаются по ГОСТ801-78 и применяются для изготовления подшипников качения, храповых механизмов, пальцев различных машин. Наиболее частой причиной отказа подшипников являются излом, разрушение тел качения (шариков, роликов) и рабочих поверхностей колец, а также усталостное выкрашивание рабочих поверхностей элементов подшипников. Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15 (0,95 … 1,05 % С, 1,3 … 1,65 % Cr), а для больших сечений – хромомарганцевокремнистую сталь ШХ15СГ (0,95 … 1,05 % С, 1,2 …1,5 Cr, 0,4 … 0,65 Si,,3 … 1,65 % Mn). После закалки в масло и низкого отпуска эти стали имеют структуру мартенсита с дисперсными равномерно распределенными карбидами (Fe, Cr)7C3, что определяет высокую износостойкость и твердость 62 … 65 HRC. Для подшипников, которые должны иметь высокую стабильность размеров, перед отпуском применяют обработку холодом.

Для изготовления деталей подшипников, работающих при высоких динамических нагрузках, применяют стали 20Х2Р4А и 18ХГТ. После газовой цементации на толщину 1,2 … 3,5мм, высокого отпуска (для уменьшения количества остаточного аустенита), закалки и отпуска при 160 … 170 С детали подшипников из стали 20Х2Н4А имеют на поверхности 58 … 62 HRC и в сердцевине 61 … 65 HRC. Детали подшипника из стали 18ХГТ после газовой цементации на глубину 0,9 … 1,8мм, закалки и низкого отпуска имеют твердость поверхности 61 … 65 HRC.

Современная техника требует применения сталей с σв не менее 1500 МПа при достаточно большом запасе прочности (KCU не менее0,2 МДж/м2). Такое сочетание механических свойств можно достигнуть при использовании: среднеуглеродистых комплексно-легированных сталей после низкого отпуска или термомеханической обработки; мартенситно-стареющих сталей; метастабильных аустенитных сталей.

У среднеуглеродистых комплексно-легированных низко отпущенных сталей повышение вязкости происходит за счет легирования никелем (1,5 … 3 %), который увеличивает порог хладноломкости и допустимый уровень прочности. Легирование небольшим количеством кремния, молибдена, вольфрама, ванадия: затрудняет разупрочнение мартенсита при отпуске (можно повысить температуру отпуска и более полно снять закалочные напряжения) и позволяет получить мелкозернистую структуру. Введение в сталь хрома и марганца обеспечивает необходимую прокаливаемость.

Наиболее распространены следующие марки сталей: 30ХГСНА, 40ХГСН3ВА, 40ХН2СМА, 30Х2ГСН2ВМ и 30Х5МСФА.

К высоколегированным инструментальным сталям относятся: стали для изготовления кузнечно-штамповой оснастки и стали для обработки резанием.

Стали для изготовления кузнечно-штамповой оснастки (штампы) должны обладать: высокой твердостью, износостойкостью, удовлетворительной вязкостью, достаточно высокой теплостойкостью. Различают, стали для холодного (рабочая температура 500... 550 С), и стали для горячего (рабочая температура 600... 750 С) деформирования.

Для холодного деформирования применяют высокохромистые стали (Х, Х12М, 9ХС, ХВГ. ХВГС. Х6ВФ). Эти стали обладают высокой износостойкостью и глубокой прокаливаемостью. Высокохромистые стали используют для изготовления инструментов подвергающихся интенсивному износу (вытяжные и высадочные штампы и пуансоны). Хромокремнистые стали (4ХС, 6ХС, 4ХВ2С, 5ХВ2С, 6ХВ2С) имеют повышенную вязкость и поэтому их используют для инструментов, подвергающихся ударам (гибочные штампы, обжимные матрицы). Повышение вязкости в этих сталях достигается снижением содержания углерода (до 0,4... 0,6 %) и увеличением температуры отпуска.

Стали для горячего деформирования должны обладать: высокой теплостойкостью и окалиностойкостью.

Эти свойства обеспечиваются снижением содержания углерода (0,3... 0,6 %), которое сопровождается повышением пластичности, вязкости и теплопроводности (уменьшение разогрева поверхностного слоя и термических напряжений в нем).

Для крупногабаритных молотовых штампов используют низколегированные стали, легированные хромом, никелем, молибденом, ванадием. вольфрамом.

Сталь 5ХНМ имеет высокую прокаливаемость, применяется для крупных заготовок штампов (400... 500 мм по длине). Стали 5ХГМ и 5ХНВС имеют меньшую вязкость, чем сталь 5ХНМ, поэтому их используют для изготовления средних и мелких штампов (до 400 мм).

Для штампов горизонтально-ковочных машин и прессов применяют комплексно-легированные стали (3Х2В8Ф, 4Х2В5МФ, 4Х5В2ФС). Стали отличаются высокой вязкостью. Высокое содержание хрома (4... 5 %) придает сталям хорошую окалиностойкость и повышенную износостойкость при нагреве.

В особую группу входит высокомарганцовистая сталь 110Г13Л (1,1 % С; 13 % Mn; литейная) применяемая для изготовления деталей, устойчивых к изнашиванию в условиях больших давлений и ударных нагрузок, но без абразивного износа (траки гусениц танков и тракторов, детали камнедробилок, черпаки экскаваторов, крестовики железнодорожных путей и другие). Высокая износостойкость этой стали обусловлена способностью аустенита к сильному деформационному упрочнению (наклепу). Из-за наклепа сталь плохо обрабатывается резанием, поэтому детали в основном получают литьем.

К высоколегированным сталям для обработки резанием относятся быстрорежущие стали.

Быстрорежущие стали предназначенных для изготовления инструментов с высокой теплостойкостью (580 … 640 С). Высокая теплостойкость этих сталей обеспечивается введением большого количества вольфрама вместе с другими карбидообразующими элементами – молибденом, хромом, ванадием.

Быстрорежущие стали обозначаются буквой «Р» - rapid, после которой стоит число, указывающее процентное содержание вольфрама (ГОСТ19265-73). Содержание ванадия (до 2 %) и хрома (около 4 %) в марке не указывается. Стали, дополнительно легированные молибденом, кобальтом или с повышенным содержанием ванадия, содержат в маркировке буквы (М, К, Ф) и цифры, показывающие процент введенных элементов. По эксплуатационным свойствам все быстрорежущие стали делятся на стали нормальной и повышенной производительности.

К сталям нормальной производительности относятся вольфрамовые (Р18, Р12, Р9Ф5) и вольфрамомолибденовые (Р6М3, Р6М5) стали, сохраняющие твердость не ниже 58 HRC до 620 С. Стали повышенной производительности дополнительно легируют хромом и значительным количеством ванадия (Р6М5К5, Р9М4К8, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2). Эти стали сохраняют твердость более 64 HRC при нагреве до 630 … 640 С, но при этом показатели прочности и пластичности у них ниже, чем у сталей нормальной производительности.

Особовысококачественными являются только легированные железоуглеродистые сплавы. Они содержат не более 0,015 % серы и 0,025 % фосфора. К ним предъявляют высокие требования и по содержанию других примесей.

Конструкционные углеродистые стали. На долю углеродистых сталей приходится 80% от общего объема производства стали. Эти стали дешевы и сочетают удовлетворительные механические свойства с хорошей обрабатываемостью резанием и давлением. Недостатки: - они менее технологичны при термической обработке. Из-за высокой критической скорости закалки углеродистые стали охлаждают в воде, что вызывает деформацию и коробление деталей. Кроме того, для получения одинаковой прочности с легированными сталями, их следует подвергать отпуску при более низкой температуре, поэтому они сохраняют более высокие закалочные напряжения, снижающие конструкционную прочность. Главный их недостаток: небольшая прокаливаемость (т.е. способность закаливаться на определенную глубину). Поэтому крупные детали изготавливают без термического упрочнения – в горячекатаном или нормализованном состоянии. По статической прочности они относятся к сталям нормальной прочности.

Автоматные стали – с улучшенной обрабатываемостью резанием с повышенным содержанием серы (0,08 – 0,3%) и фосфора (0,06%). Марки: А12, А20, А30 и др. Цифра указывает на среднее содержание углерода в сотых долях процента. Изготавливают винты, болты, гайки и др.

Структура, свойства и применение чугунов

Чугуны – это сплавы на основе железа, содержащие от 2 до 5 % углерода, а также марганец, кремний и вредные примеси. Это литейный и передельный материал.

Допустимые количества полезных и вредных примесей в чугунах примерно в 5-10 раз больше, чем в сталях.

Чугуны обладают низкой пластичностью. Однако, благодаря высоким литейным свойствам, достаточной прочности и относительной дешевизне, чугуны нашли широкое применение в машиностроении.

В зависимости от того, в какой форме содержится углерод, различают следующие виды чугунов: белые, в которых весь углерод связан в карбид железа Fe3C, серые с пластинчатым графитом, ковкие – с хлопьевидным графитом и высокопрочные – с шаровидным графитом.

Белые чугуны содержат углерод только в связанном виде – в виде цементита. Излом белого чугуна светлый, блестящий – «белый», отсюда и название. Твердость составляет 450-500HB, материал очень хрупкий и твердый. Резанием (лезвийным инструментом) не обрабатывается, для изготовления деталей не используется. Применяют отбеленные чугунные детали, у которых сердцевина имеет структуру серого чугуна, а с поверхности есть слой белого чугуна толщиной 5-7 мм.

Белый чугун получают при ускоренном охлаждении и при переохлаждении жидкого чугуна ниже 1147 ° С, когда в силу структурных особенностей будет образовываться метастабильная фаза Fe3C, а не графит. Белые чугуны отличаются высокой твердостью, хрупкостью и труднообрабатываются резанием. Поэтому они как конструкционный материал применяются редко, а используются для получения ковкого чугуна путем графитизирующего отжига.

Так можно изготавливать прокатные валки, тормозные колодки, шары мельниц для размола горных пород, лемехи плугов, зубья ковшей экскаваторов, доски в драгах, – то есть, изделия, от которых требуется высокая твердость и износостойкость поверхности. Для получения структуры белого чугуна в отливке необходимо быстрое охлаждение, а также минимальное содержание кремния и присутствие марганца и хрома («отбеливающих» компонентов). Главное назначение белого чугуна – передел в ковкий чугун.

Серые чугуны. В сером чугуне весь углерод или его часть находятся в свободном виде – в виде графита. Графит в сером чугуне – это кристаллы сложной формы – «розетки», растущие из одного центра в виде сильно искривленных лепестков. В плоскости шлифа графит виден как отдельные пластинки, прямолинейные или изогнутые, так как плоскость шлифа пересекает графитные лепестки. Такой графит называют пластинчатым. Излом серого чугуна темно-серого цвета, а в ферритном чугуне, в котором весь углерод содержится в виде графита, – бархатно-черного. Механические свойства серых чугунов зависят от структуры основы и от количества, формы и размеров графитовых включений.

Серый чугун образуются только при малых скоростях охлаждения в узком интервале температур, когда мала степень переохлаждения жидкой фазы. В этих условиях весь углерод или его большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические ип рочностные свойства, что определяет широкое применение их как конструкционного материала.

Графит играет роль надрезов, трещин в металлической основе. Прочность графита при растяжении несопоставима с прочностью металла, поэтому пластичность чугунов очень мала (δ ≤ 0,5%), а предел прочности при растяжении значительно ниже, чем у стали. Но на сжатие графит работает хорошо.

Серый чугун – самый дешевый литейный сплав. Имеет высокую жидкотекучесть и малую усадку, что позволяет получать тонкостенные фасонные отливки. Хорошо обрабатывается резанием: дает мелкую сыпучую стружку, графит является твердой смазкой и уменьшает тем самым износ инструмента. Благодаря графиту, в сером чугуне быстро затухают механические колебания, в том числе звуковые, что позволяет уменьшить шум при работе оборудования. Чугун нечувствителен к надрезам на поверхности деталей (в отличие от стали).

Детали из чугуна изготавливают литьем с последующей обработкой резанием.

ГОСТ 1412-85 включает 6 основных марок серого чугуна. Чугун – единственный сплав, в марке которого зашифрован не химический состав, а механические свойства.

Например, марка СЧ12 означает: серый чугун с пределом прочности при растяжении 120 МПа (12 кг/мм2).

Серые чугуны применяют для изготовления деталей, работающих с небольшими нагрузками, в основном, на сжатие. Это могут быть колонны, опоры, корпуса, станины, крышки, суппорты, зубчатые колеса, канализационные трубы, ванны, батареи.

Основные области применения серого чугуна — станкостроение и тяжелое машиностроение (станины станков, разнообразные корпусные детали), автомобильная промышленность и сельскохозяйственное машиностроение, санитарно-техническое оборудование (отопительные радиаторы, трубы, ванны) и др.

Высокопрочные чугуны. В высокопрочных чугунах графит имеет шаровиднуюформу. Они содержат 2,7-3,5 % углерода. Их модифицируют в ковше магнием (0,02-0,08 %). Модификатор не позволяет растущему кристаллу графита принять естественную форму розетки.

Атомы магния образуют тонкий слой на поверхности зародыша графита, увеличивая его поверхностную энергию. Стремление системы к минимальной свободной энергии приводит к тому, что графит кристаллизуется в виде шариков (у шара поверхность при заданном объеме минимальна). Металлическая основа может быть такой же, как у серых чугунов.

Такой вид чугунов был создан с целью повышения механических свойства чугуна, сохранив его преимущества перед сталью. Предел прочности при растяжении В и относительное удлинение δ у высокопрочных чугунов выше, чем у серых, так как шаровидные включения графита – более мягкие концентраторы напряжения, чем пластинчатые.

Высокопрочные чугуны с шаровидным графитом используют для замены литой стали в изделиях ответственного назначения (валки горячей прокатки, станины и рамы прокатных станов, молотов и прессов). По сравнению со сталью они обладают несравненно более высокими литейными свойствами и на 8 … 10 % меньшей плотностью (последнее позволяет снизить массу машин). Даже поковки ответственного назначения из легированных сталей можно заменять на отливки из высокопрочного чугуна с шаровидным графитом. Классический пример этого — тяжелонагруженные коленчатые валы дизельных, в том числе автомобильных двигателей, к которым предъявляют высокие требования по статической и усталостной прочности.

Высокопрочный чугун используют и для замены серого чугуна, если необходимо увеличить срок службы изделия или снизить массу.

Для повышения прочности и получения специальных свойств (жаростойкость, коррозионная стойкость) высокопрочные чугуны легируют (хромом, никелем, титаном, марганцем, алюминием) и в ряде случаев подвергают термической обработке.

Маркировка высокопрочных чугунов по ГОСТ 7293-85 аналогична маркировке серых. Например, ВЧ90 означает: высокопрочный чугун с пределом прочности при растяжении 900 МПа (90 кг/мм2).

Такие чугуны выдерживают значительные растягивающие нагрузки, поэтому применяются для более ответственных детале