Тема 27. Подготовка к слесарным работам

1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

К занятиям в слесарной мастерской допускаются:

учащиеся, не имеющие медицинских противопоказаний для занятий в образовательном учреждении данного вида и типа;

прошедшие инструктаж по технике безопасности;

ознакомленные с инструкциями по эксплуатации оборудования и приспособлений.

При нахождении в слесарной мастерской учащиеся обязаны соблюдать Правила внутреннего трудового распорядка, Правила пожарной безопастности.

Опасными факторами в слесарной мастерской являются:

физические (опасное напряжение в электрической сети; движущиеся части машин и механизмов; острые кромки, заусенцы на поверхностях заготовок, инструмента, приспособлений и оборудования; шум; вибрация; повышенная температура заготовок и поверхностей оборудования; система вентиляции; режущие, пилящие, колющие инструменты; технические средства обучения (ТСО); неисправная или не соответствующая требованиям СанПиН 2.4.2.1178-02 мебель);

химические (пыль; вредные химические вещества, выделяемые при обработке металлов);

психофизиологические (напряжение внимания).

При работе в слесарной мастерской должна использоваться следующая спецодежда и средства индивидуальной защиты: халат хлопчатобумажный и берет, рукавицы, защитные очки.

Учащиеся обязаны соблюдать правила пожарной безопасности, знать места расположения первичных средств пожаротушения.

Рабочие места и рабочие зоны должны иметь достаточное освещение. Свет не должен слепить глаза.

О каждом несчастном случае пострадавший или очевидец обязан немедленно сообщить учителю (иному лицу, проводящему занятия).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ ЗАНЯТИЙ

Надеть спецодежду, заправить волосы под головной убор, приготовить средства индивидуальной защиты.

Подготовить к работе рабочее место, убрав все лишнее с верстаков.

Используемые инструменты и приспособления, заготовки разместить таким образом, чтобы исключить их падение и опрокидывание.

Проверить исправность тисков.

Проверить исправность необходимого для работы ручного слесарного инструмента.

Обо всех замеченных нарушениях, неисправностях и поломках немедленно доложить учителю (иному лицу, проводящему занятия).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ ЗАНЯТИЙ

Во время занятий необходимо соблюдать настоящую инструкцию, правила эксплуатации оборудования, механизмов и инструментов, не подвергать их механическим ударам, не допускать падений.

При работе учащийся обязан:

поддерживать порядок и чистоту на своем рабочем месте;

использовать защитные очки при работе инструментом ударного действия;

использовать рабочий инструмент только по прямому назначению;

Учащимся запрещается:

производить резку, правку листового металла без рукавиц во избежание травмирования рук острыми кромками металлических листов;

сдувать стружку и опилки ртом или убирать их руками;

заходить и протягивать руки за ограждения как действующего, так и бездействующего в данный момент оборудования.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ В АВАРИЙНЫХ СИТУАЦИЯХ

При возникновении чрезвычайной ситуации (появлении посторонних запахов, задымлении, возгорании), обнаружении обрыва проводов питания или нарушения целости их изоляции, неисправности заземления и других повреждений электрооборудования, появления запаха гари, посторонних звуков в работе оборудования и механизмов, немедленно прекратить работу, сообщить об этом учителю (иному лицу, проводящему занятия) и действовать в соответствии с его указаниями.

При получении травмы сообщить об этом руководителю работ.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПО ОКОНЧАНИИ ЗАНЯТИЙ

Привести в порядок рабочее место только при отключении всех токонесущих устройств.

Привести в порядок использованное в работе оборудование и приспособления.

Стружку и опилки с рабочего места убрать с помощью щетки-сметки, запрещается сдувать их ртом или смахивать руками.

Убрать в отведенное место инструменты.

Тщательно вымыть руки с мылом.

Измерительный инструмент

При выполнении слесарных работ постоянно возникает необходимость измерять детали. Обычно измерения сводятся к определению линейных размеров (длины, диаметра) или углов, образованных двумя плоскостями. Однако, несмотря на такую кажущуюся простоту измерений, на практике используют самые разнообразные измерительные инструменты. Это объясняется сложностью форм деталей и трудностью, а иногда и невозможностью определить размер одним инструментом. Главная же причина многообразия измерительных приборов заключается в различных требованиях, предъявляемых к точности обработки деталей.

Не все детали нужно изготовлять с одинаковой точностью Часто при слесарной обработке можно ограничиться точностью в 0,5 мм. В этом случае линейные размеры деталей определяют измерительной линейкой, а углы с точностью до 1° измеряют простейшим угломером – транспортиром. Если нельзя непосредственно определить размер детали одним инструментом, применяют кронциркули и нутромеры.

Когда при сборке одну деталь подгоняют к другой, требуется уже более высокая точность – 0,1-0,2 мм. В этих случаях применяют штангенциркуль, штангенглубиномер и другой более сложный инструмент. Особо точные изделия измеряют микрометрами и др. инструментом. Точный измерительный инструмент дорог и быстро выходит из строя, если не неправильно пользоваться. Поэтому его не следует применять там, где в этом нет необходимости.

В слесарном деле применяются инструменты со шкалами для непосредственного отсчета измеряемого размера, к которым относятся простейшие штриховые меры длины (металлические линейки, складные метры, рулетки), штангенинструменты (штангенциркули, штангенглубиномеры, штангензубомеры и др.), микрометры, индикаторы.

Масштабная линейка. Применяется для измерения наружных и внутренних линейныхразмеров и расстояний. На масштабной линейке нанесены миллиметровые деления – штрихи. Точность измерения миллиметровой масштабной линейкой – 0,5 мм. Ходовые размеры масштабных линеек: длина – 150, 300, 500 и 1000 мм, ширина – от 15 до 35 мм, толщина – от 0,3 до 1,5 мм. Масштабные линейки изготавливаются из углеродистой инструментальной стали У7 или У8.

У обычной металлической линейки шкала с миллиметровыми делениями начинается от левой торцевой грани, которую прикладывают к краю измеряемого изделия (рисунок 1).

Рисунок 1 – Масштабная линейка и приемы пользование ею: а – замер ширины; б, в – наружного диаметра; г – выступа плоской детали; д – внутреннего диаметра; е – глубины отверстия

Если эта грань имеет повреждения, то отсчет начинают с десятого деления а из полученного результата вычитают 10 мм. Рекомендуется прикладывать линейку к детали ребром, подпрямым углом к измеряемой плоскости. При измерении диаметров плоскость линейки со шкалой должна проходить через центр детали. Измеряя внутренние размеры, нужно ставить линейку так, чтобы она лежала на плоскости детали, иначе размеры будут определены неправильно.

Штангенциркуль – это инструмент для точного измерения наружных и внутренних размеров деталей (рисунок 2). На его штанге нанесены миллиметровые деления. Конец штанги имеет две неподвижные губки: одну для измерения наружных размеров, другую – для внутренних. На штангу надета рамка с подвижными, губками и глубиномером. Глубиномер – это тонкая, узкая линейка, конец которой прикреплен к рамке. Глубиномер помещен в продольном пазу обратной стороны штанги. Рамку можно свободно передвигать вдоль штанги и закреплять в нужном положении винтом. Между винтом и штангой находится пружина

Рисунок 2 – Штангенциркуль ШЦ-I. Основные элементы

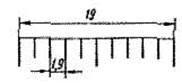

На скосе нижней части рамки нанесены деления (шкала). Это дополнительное измерительное устройство называется нониусом. По нониусу штангенциркуля определяют доли миллиметра измеряемых деталей. В настоящее время применяются штангенциркули с величиной отсчета по нониусу 0,1 и 0,05 мм, реже 0,02мм. В случае нониуса с величиной отсчета по нониусу 0,1 мм шкала нониуса, разделенная на 10 равных частей (рисунок 3а). Длина нониуса равна 19 мм. Таким образом, каждое деление нониуса равно 1,9 мм, то есть на 0,1 мм меньше двух миллиметровых делений штанги. Когда губки штангенциркуля сомкнуты, нулевое (начальное) и последнее деления нониуса совпадают соответственно с нулевым и девятнадцатым делениями штанги. Остальные деления нониуса и штанги не должны совпадать.

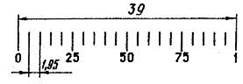

Шкала нониуса с величиной отсчета 0,05 мм показана на рисунке 3б. Длина нониуса 39 мм разделена на 20 частей. Длина деления составляет 39:20 = 1,95 мм, что на 0,05 мм меньше целого числа миллиметров.

|

|

| а | б |

| Рисунок 3 – Шкалы нониуса |

Порядок измерения штангенциркулем:

1. Перед началом работы необходима поверка штангенциркуля на точность. Для этого необходимо полностью свести губки и проверить совпадение нулей на обеих шкалах (нулевой риски на штанге с нулевой риской нониуса).

2. Для замера внешнего размера разведите губки штангенциркуля, поместите предмет и соедините их.

3. Замер внутреннего размера производится путем размещения соответствующих губок внутрь измеряемой области и их разведением до упора.

4. Губки должны упереться в края детали.

5. Проверьте расположение штангенциркуля относительно измеряемой детали на отсутствие перекосов.

6. Определите целое число миллиметров по основной шкале (количество целых миллиметров до нулевой риски нониуса).

7. Находим совпадение штриха на нониусе с нулем основной шкалы и отсчитываем количество делений.

8. Умножаем количество делений нониуса на цену деления и суммируем со значением основной шкалы.

В примере (рисунок 4,б) нулевое деление нониуса находится между целыми величинами (42 и 43 мм) шкалы штанги. Число целых миллиметров на штанге до нулевой риски нониуса в примере 42. Затем определяют, какое деление нониуса совпадает с делением штанги (значение отсчета по нониусу 0,1мм). Порядковый номер совпавшего деления нониуса показывает число десятых долей миллиметра – в нашем случае восьмое деление. Размер измеряемой детали составляет 42 + 8 · 0,1 = 42 + 0,8 = 42,8 мм.

Рисунок 4 – Прием измерения наружного размера штангенциркулем – а; подсчет размера по нониусу с ценой деления 0,1мм – б.

Основными видами штангенциркулей, согласно ГОСТ 166-89 (ШТАНГЕНЦИРКУЛИ Технические условия) являются:

ШЦ-I — инструмент с 2-сторонним размещением губок для измерения наружных и внутренних величин и глубиномером, рисунок 2.

ШЦ-II — оснащен двумя губками для наружного и внутреннего замера и разметки, а также рамкой микрометрической подачи, рисунок 5,а.

ШЦ-III — односторонние губки для определения наружных и внутренних размеров, рисунок 5,б.

ШЦТ-I — односторонние губки для измерения наружных линейных размеров. С измерительными поверхностями из твердого сплава. Отличается высокой стойкостью к износу.

ШЦК — оснащен круговой шкалой для определения точного размера. Более простой в применении, чем штангенциркуль с отсчетом по нониусу.

ШЦЦ — электронный штангенциркуль с цифровой индикацией.

Пример условного обозначения штангенциркуля тип II с диапазоном измерения 0 – 250 мм и значением отсчета по нониусу 0,05 мм:

Штангенциркуль ШЦ-II – 250–0,05 ГОСТ 166–89

а)

|

| Цифрами обозначено:1 – штанга с неподвижными измерительными губками, 2 – рамка с подвижными измерительными губками, 3 – зажимающий элемент, 4 – нониус, 5 – рабочая поверхность штанги, 6 – рамка микрометрической подачи, 7 – губки с кромочными измерительными поверхностями для измерения наружных размеров, 8 – губки с плоскими и цилиндрическими измерительными поверхностями для измерения наружных и внутренних размеров соответственно, 9 – шкала штанги б) |

|

| Цифрами обозначено:1 – штанга с неподвижными измерительными губками, 2 – рамка с подвижными измерительными губками, 3 – зажимающий элемент, 4 – нониус, 5 – рабочая поверхность штанги, 6 – губки с плоскими измерительными поверхностями для измерения наружных размеров, 7 – губки с цилиндрическими измерительными поверхностями для измерения внутренних размеров, 8 – шкала штанги. |

| Рисунок 5 – Основные типы штангенциркулей. а – ШЦ-II. б – ШЦ-III |