Между скоростью резания и стойкостью режущего инструмента с режущей частью из инструментальной стали существует зависимость: чем выше скорость резания, тем меньше стойкость инструмента, что объясняется влиянием скорости резания на тепловыделение и износ.

Для инструмента, оснащенного твердосплавной режущей частью, зависимость между скоростью резания и стойкостью более сложная. При увеличении скорости резания стойкость режущей части из твердого сплава сначала уменьшается, затем увеличивается и потом опять уменьшается.

Это объясняется тем, что при малых скоростях резания вследствие низкой температуры резания износ протекает медленно. По мере увеличения скоростей температура на поверхностях соприкосновения режущей части инструмента со стружкой увеличивается, что содействует слипанию (свариванию) в местах контакта и соответственно повышению интенсивности износа и снижению стойкости инструмента. При дальнейшем увеличении скорости повышение температуры способствует размягчению и даже микроплавлению поверхностей стружки и заготовки, что уменьшает слипание, облегчает относительное скольжение и снижает интенсивность износа, повышает стойкость. При дальнейшем же увеличении скорости и соответственно температуры резания резко снижаются твердость и прочность твердого сплава, что приводит к повышению интенсивности износа режущего инструмента и соответственно снижению стойкости.

Обрабатываемый материал

На скорость резания, допускаемую режущим инструментом, большое внимание оказывают физико-механические свойства обрабатываемого металла. Это влияние предопределяется в основном тепловыделением в процессе резания и распределением теплоты между стружкой, заготовкой, режущим инструментом и окружающей средой.

Скорость резания, с которой можно обрабатывать данный металл, при определенной стойкости режущего инструмента, является характеристикой обрабатываемости материалов. Чем выше скорость, тем лучше обрабатываемость данного материала по сравнению с тем, который при той же стойкости и прочих одинаковых условиях допускает обработку с меньшей скоростью резания.

5555555555555 техника безопасности при установке детали в центрах.

Перед установкой детали в центрах проверяют исправность центров и их совпадение по центровой линии. Нужно периодически смазывать центровые отверстия. Не следует применять центры с изношенными или забиты конусами. Размеры токарных центров должны соответствовать центровым отверстиям обрабатываемой детали. Нельзя туго затягивать задний центр. Заднюю бабку и пиноль надо надежно закреплять, чтобы деталь опиралась на центр всей конусной частью центрового отверстия, при этом не допускать упора центра в дно центрового отверстия детали.

Нельзя работать на сработанных или забитых центрах. При обточке длинных деталей надо периодически проверять осевой нажим, создаваемый центром задней бабки. При скоростном точении центр задней бабки должен быть вращающимся. При выполнении чистовых операций на небольших деталях с высокой точностью можно использовать невращающиеся центры; при этом применяют специальную смазку для заднего центра. Центры должны быть наплавлены твердым сплавом. Для проверки надежности закрепления детали шпиндель станка вначале устанавливают на малую частоту вращения. При проверке центричности детали пользуются палочкой мела или мелом в державке. Несимметричные детали перед обработкой тщательно отбалансировывают, а их выступающие части ограждают.

БИЛЕТ 99999999999999999999999

22222222222222222 мощность резания и крутящий момент.

1. Мощность резания. Работа резания, совершаемая в одну секунду, называется мощностью резания и обозначается Np^.

В технике мощность выражается в киловаттах. Чтобы станок мог выполнять работу, мощность на шпинделе Л^шп должна быть равна или больше мощности, необходимой на резание, т. е. должно соблюдаться условие

На шпиндель мощность поступает от электродвигателя, при этом часть ее затрачивается на преодоление сил трения в механизме коробки скоростей и частично теряется в связи с проскальзыванием ремня. Следовательно, мощность двигателя всегда больше мощности на шпинделе.

Отношение мощности на шпинделе A^ к мощности двигателя NM называется коэффициентом полезного действия станка (греческая буква «эта»)

Коэффициент полезного действия (к, п. д.) показывает, какая часть мощности электродвигателя может быть полезно использована на резание. Для токарных станков с коробкой скоростей его среднее значение составляет tj=0,7—0,8.

К. п. д. не является постоянной величиной для данного станка. С увеличением числа оборотов он уменьшается, так кдк увеличиваются потери мощности на холостую работу станка/^Дйя конкретных расчетов значения к. п. д. следует принимать из паспорта станка.

При работе с низким числом оборотов мощность на шпинделе ограничивается слабым звеном передачи, которым обычно являются одно из малых зубчатых колес перебора, фрикционная муфта или клиноременная передача. В этом случае режим резания проверяют по мощности, допускаемой слабым эвеном передачи.

Крутящим моментом называется произведение силы, приложенной к какому-либо валу, шкиву и т. п., на расстояние от оси вала до точки приложения данной силы.

Крутящий момент выражается в килограмм-сила метрах и обозначается буквой М.

Применительно к точению крутящий момент определяется по формуле

| ||

| Крутящий момент на детали не должен быть больше крутящего момента на шпинделе станка (обозначается Мш). Величина последнего зависит от мощности станка, числа оборотов шпинделя и коэффициента полезного действия станка при данном положении рукояток коробки скоростей. Очевидно также, что крутящий момент на детали не должен быть больше крутящего момента, допускаемого наиболее слабым звеном привода станка (шестерни, коробки скоростей, фрикционной муфты). Величины значений допустимых крутящих моментов на шпинделе станка указываются в его паспорте. Мощность, затрачиваемая при точении, определяется по формуле | ||

|

44444444444 Полирование.

С целью улучшения качества поверхности или повышения точности деталей на токарных станках могут выполняться следующие отделочные операции: полирование абразивной шкуркой, притирка (доводка) поверхностей, обкатка наружных поверхностей и раскатка отверстий роликами или шариками, а также накатка.

При полировании станок включается на средние или максимальные обороты (в зависимости от диаметра изделия), шкурка тремя пальцами прижимается к обрабатываемой поверхности и медленно перемещается вперед и назад вдоль изделия. Полоску шкурки можно также удерживать в натянутом состоянии за концы двумя руками и, прижимая ее к изделию, производить полирование. При обработке изделий небольшого диаметра используются жимки — приспособление, состоящее из двух деревянных брусков, шарнирно связанных между собой. Бруски имеют впадины, соответствующие диаметру обрабатываемого изделия. В углубления жимка вкладывается абразивная шкурка или наносится абразивный порошок, смешанный с маслом. При полировании жимок сжимается левой рукой и перемещается вдоль изделия.

5555555555555 безопасные приемы обработки деталей со смещенным центром тяжести.

БИЛЕТ 10000000000000000000000000000000

1111111111111111111111 Титан и его сплавы: хим состав, свойства, применение, маркировка. Расшифровать: ВТ1, ВТ2, ВТ3.

Распространение Титана в природе. Титан - один из распространенных элементов, среднее содержание его в земной коре (кларк) составляет 0,57% по массе (среди конструкционных металлов по распространенности занимает 4-е место, уступая железу, алюминию и магнию).

Применяемый в промышленности технический Титан содержит примеси кислорода, азота, железа, кремния и углерода, повышающие его прочность, снижающие пластичность и влияющие на температуру полиморфного превращения

Оксидная пленка не защищает Титан в жидком состоянии от дальнейшего взаимодействия с кислородом (в отличие, например, от алюминия), и поэтому его плавка и сварка должны проводиться в вакууме, в атмосфере нейтрального газа или под флюсом.

Основные преимущества Титана перед другими конструкционными металлами: сочетание легкости, прочности и коррозионной стойкости.

Технический Титан идет на изготовление емкостей, химические реакторов, трубопроводов, арматуры, насосов и других изделий, работающих в агрессивных средах, например, в химическом машиностроении.

Современная отечественная промышленность располагает большой номенклатурой титановых сплавов различного типа и назначения.

Исторически сложилась система маркировки титановых сплавов, отражающая наименование организации-разработчика и порядковый номер разработки сплава.

Марка ВТ означает «ВИАМ титан», затем следует порядковый номер сплава.

Марка ОТ означает «Опытный титан» - сплавы, разработанные совместно ВИАМом и заводом ВСМПО (г. Верхняя Салда, Свердловской области).

Марка ПТ означает «Прометей титан» - разработчик ЦНИИ КМ («Прометей», г. Санкт-Петербург.)

Иногда в марку сплава добавляют буквы

«У» - улучшенный,

«М» - модифицированный,

«И» - специального назначения.

Буква

«Л» означает литейный сплав,

«В» - сплав, где марганец заменен эквивалентным количеством ванадия.

22222222222222 Посадки переходные. Поля допусков, применяемые для переходных посадок.

Графическое изображение посадок в системе отверстия и системе вала.

Посадка - характер соединения двух деталей, определяемый разностью их размеров до сборки.

Переходные посадки иногда называют посадками центрирования, они являются промежуточными между подвижными и неподвижными, т. е. могут дать как зазор, так и натяг.

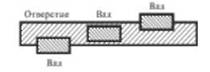

Для переходных посадок поля допусков отверстия и вала частично или полностью перекрываются (рис. 3.9). При наибольшем предельном размере вала и наименьшем предельном размере отверстия получается наибольший натяг, а при наибольшем предельном размере отверстия и наименьшем предельном размере вала – наибольший зазор.

Переходные посадки предназначены для неподвижных соединений, которые служат для обеспечения хорошего центрирования сопрягаемых поверхностей и должны легко разбираться. Натяги и зазоры в этих посадках небольшие и не могут передавать значительные крутящие моменты поэтому используется дополнительное крепление шпонками, штифтами, винтами и т. п. Наиболее широко переходные посадки применяют при установке подшипников качения.

Рис. 5.10. Расположение полей допусков вала и отверстия в переходных посадках

555555555555555555555 Контроль оборудования перед началом работы

Перед запуском станка необходимо произвести допусковой контроль оборудования. Он включает в себя информирование о неполадках в оборудовании передающей сменой (если таковые имеются), проверку кожухов, дверок, люков – все должно быть закрыто. Рукоятки шпинделя, маточные гайки должны быть в нейтральном положении. Необходимо удостовериться, что подача охлаждения выключена, и сопла подачи жидкости направлены вниз.

Если на станке установлена деталь, которую необходимо дообработать, нужно убедиться, что она надежно закреплена. Также, работник должен убедиться, что на полу возле оборудования, нет разливов масел и не лежат предметы, о которые можно запнуться в ходе выполнения работ. Одежда токаря не должна иметь свисающих лоскутов. Ключ должен быть вынут из патрона.