Введение

|

|

|

3. Исходные данные. 9

|

|

|

|

|

|

Расчёт и выбор тормозного устройства. 45

11. Расчет освещения помещения. 48

12. Монтаж троллеев и ТБ при ремонте электро - оборудования механизма подъёма мостового крана. 62

13. Мероприятия по охране окружающей среды. 64 Литература. 66

График работы над курсовым проектом

Студента группы 99-ТОЭ-15Д

| Раздел, главы, вопросы проекта | Объем работы % | Дата выполнения | Отметка руководителя о выполнении |

| 1 Пояснительная записка | |||

| Введение | 2 | 24.09.02 | |

| 1.1 Условия работы и технические характеристики | 3 | 26.09.02 | |

| 1.2 Краткая характеристика | 3 | 30.09.02 | |

| 1.3 Исходные данные | 2 | 01.10.02 | |

| 1.4 Расчет статических нагрузок | 10 | 07.10.02 | |

| 1.5 Выбор двигателя и редуктора | 10 | 10.10.02 | |

| 1.6 Расчет механических характеристик | 5 | 14.10.02 | |

| 1.7 Выбор ступеней сопротивлений | 5 | 15.10.02 | |

| 1.8 Расчет механических характеристик механизма | 5 | 19.10.02 | |

| 1.9 Расчет переходного процесса | 5 | 21.10.02 | |

| 1.10 Выбор аппаратуры управления | 5 | 23.10.02 | |

| 1.11 Выбор тормоза | 5 | 24.10.02 | |

| 1.12 Расчет освещения помещения | 10 | 25.10.02 | |

| 1.13 Монтаж троллеев | 5 | 26.10.02 | |

| 1.14 Охрана окружающей среды | 5 | 28.10.02 | |

| 2 Графическая часть | |||

| 2.1 Принципиальная схема | 10 | 29.10.02 | |

| 2.2 Монтажная схема | 10 | 30.10.02 | |

| 2.3 План расположения электро- оборудования | 5 | 31.10.02 |

Срок окончания курсового проекта 03.11.02 г

Дата защиты проекта 10.11.02 г

Студент Невьянцев А.А

Введение

Крановое электрооборудование является одним из основных средств комплексной механизации всех отраслей народного хозяйства. Подавляющее большинство грузоподъемных машин изготовляемых отечественной промышленностью, имеет привод основных рабочих механизмов, и поэтому действия этих машин в значительной степени зависит от качественных показателей используемого кранового оборудования.

Перемещение грузов, связанное с грузоподъемными операциями, во всех отраслях народного хозяйства, на транспорте и в строительстве осуществляется разнообразными грузоподъемными машинами.

Грузоподъемные машины служат для погрузочно- разгрузочных работ, перемещения грузов в технологической цепи производства или строительства и выполнения ремонтно-монтажных работ с крупногабаритными агрегатами. Грузоподъемные машины с электрическими приводами имеют чрезвычайно широкий диапазон использования, что характеризуется интервалом мощностей приводов от сотен ватт до 1000кВт. В перспективе мощности крановых механизмов может дойти до 1500 –2500 кВт.

Мостовые краны в зависимости от назначения и характера выполняемой работы снабжают различными грузозахватными приспособлениями: крюками, грейферами, специальными захватами и т.п. Мостовой кран весьма удобен для использования, так как благодаря перемещению по крановым путям, располагаемым в верхней части цеха, он не занимает полезной площади.

Электропривод большинства грузоподъёмных машин характеризуется повторно - кратковременном режимом работы при большей частоте включения, широком диапазоне регулирования скорости и постоянно возникающих значительных перегрузках при разгоне и торможении механизмов. Особые условия использования электропривода в грузоподъёмных машинах явились основой для создания специальных серий электрических двигателей и аппаратов кранового исполнения. В настоящее время крановое электрооборудование имеет в своём составе серии крановых электродвигателей переменного и постоянного тока, серии силовых и магнитных контроллеров, командоконтроллеров, кнопочных постов, конечных выключателей, тормозных электромагнитов и электрогидравлических толкателей, пускотормозных резисторов и ряд других аппаратов, комплектующих разные крановые электроприводы.

В крановом электроприводе начали довольно широко применять различные системы тиристорного регулирования и дистанционного управления по радио каналу или одному проводу.

В настоящее время грузоподъемные машины выпускаются большим числом заводов. Эти машины используются во многих отраслях народного хозяйства в металлургии, строительстве, при добыче полезных ископаемых, машиностроении, транспорте, и в других отраслях.

Развитие машиностроения, занимающиеся производством грузоподъемных машин, является важным направлением развития народного хозяйства страны.

1 Краткая характеристика механизма подъема мостового крана

Электрические подъёмные краны - это устройства служащие для вертикального и горизонтального перемещения грузов. Подвижная металлическая конструкция с расположенной на ней подъемной лебёдкой являются основными элементами подъёмного крана. Механизм подъемной лебёдки приводится в действие электрическим двигателем.

Подъемный кран представляет собой грузоподъемную машину циклического действия, предназначенную для подъема и перемещения груза, удерживаемого грузозахватным устройством (крюк, грейфер). Он является наиболее распространенной грузоподъемной машиной, имеющей весьма разнообразное конструктивное исполнение и назначение.

Мостовой кран (рис.1) представляет собой мост, перемещающейся по крановым путям на ходовых колесах, которые установлены на концевых балках. Пути укладываются на подкрановые балки, опирающиеся на выступы верхней части колонны цеха. Механизм передвижения крана установлен на мосту крана. Управление всеми механизмами происходит из кабины прикрепленной к мосту крана. Питание электродвигателей осуществляется по цеховым троллеям. Для подвода электроэнергии применяют токосъемы скользящего типа, прикрепленные к металлоконструкции крана. В современных конструкциях мостовых кранов токопровод осуществляется с помощью гибкого кабеля. Привод ходовых колес осуществляется от электродвигателя через редуктор и трансмиссионный вал.

Рисунок 1.1 – Общий вид мостового крана.

Любой современный грузоподъемный кран в соответствии с требованиями безопасности, может иметь для каждого рабочего движения в трех плоскостях, следующие самостоятельные механизмы: механизм подъема - опускания груза, механизм передвижения крана в горизонтальной плоскости и механизмы обслуживания зоны работы крана (передвижения тележки).

По заданию проекта необходимо спроектировать и электрооборудование и электропривод для механизма подъема.

Рисунок 1.2 - Кинематическая схема механизма подъема главного крюка: 1 - двигатель; 2 - муфта; 3 - тормоз; 4 - редук -тор; 5 - барабан; 6 - полиспаст; 7 - неподвижный блок полис - пасты.

Типичная кинематическая схема механизма подъема крана приведена на рисунке 1.2

Грузоподъемные машины изготовляют для различных условий использования по степени загрузки, времени работы, интенсивности ведения операций, степени ответственности грузоподъемных операций и климатических факторов эксплуатации. Эти условия обеспечиваются основными параметрами грузоподъемных машин. К основным параметрам механизма подъёма относятся: грузоподъемность, скорость подъема крюка, режим работы, высота подъема грузозахватного устройства.

Номинальная грузоподъемность - масса номинального груза на крюке или захватном устройстве, поднимаемого грузоподъемной машиной.

Скорость подъема крюка выбирают в зависимости от требований технологического процесса, в котором участвует данная грузоподъемная машина, характера работы, типа машины и ее производительности.

Режим работы грузоподъемных машин цикличен. Цикл состоит из перемещения груза по заданной траектории и возврата в исходное положение для нового цикла.

Все многообразие грузоподъемных кранов охвачено восемью режимными группами 1К-8К. Классификация механизмов по группам режимов работы осуществляется по параметрам суммарного времени работы механизмов за срок службы и степени усредненного нагружения крана.

Для данного мостового крана рекомендуемые режимные группы:

5К- группа режима работы крана;

4М- группа режима работы механизма подъема.

2. Условия работы и общая техническая характеристика электрооборудования механизма подъема мостового крана.

Повышенная опасность работ при транспортировке поднятых грузов требует при проектировании и эксплуатации соблюдение обязательных правил по устройству и эксплуатации подъемно-транспортных машин. На механизмах подъема и передвижения правилами по устройству и эксплуатации предусмотрена установка ограничителей хода, которые воздействуют на электрическую схему управления. Конечные выключатели механизма подъема ограничивают ход грузозахватывающего приспособления вверх, а выключатели механизмов передвижения моста и тележки ограничивают ход механизмов в обе стороны. Предусматривается также установка конечных выключателей, предотвращающих наезд механизмов в случае работы двух и более кранов на одном мосту. Исключение составляют установки со скоростью движения до 30 м/мин. Крановые механизмы должны быть снабжены тормозами закрытого типа. Действующими при снятии напряжения.

На крановых установках допускается применять рабочее напряжение до500 В, поэтому крановые механизмы снабжают электрооборудованием на напряжения 220, 380, 500 В переменного тока и 220, 440 В постоянного тока. В схеме управления предусматривают максимальную защиту, отключающую двигатель при перегрузке и коротком замыкании. Нулевая защита исключает самозапуск двигателей при подаче напряжения после перерыва в электроснабжении. Для безопасного обслуживания электрооборудования, находящегося на ферме моста, устанавливают, блокировочные контакты на люке и двери кабины. При открывании люка или двери напряжение с электрооборудования снимается.

При работе крана происходит постоянное чередование направления движения крана, тележки и крюка. Так, работой механизма подъема состоит из процессов подъема и опускания груза и процессов передвижения пустого крюка. Для увеличения производительности крана используют совмещение операций: Время пауз, в течение которого двигатель не включен и механизм не работает, используется для навешивания груза на крюк и освобождение крюка, для подготовки к следующему процессу работы механизма. Каждый процесс движения может быть разделен на периоды неустановившегося движения (разгон, замедление) и период движения с установившейся скоростью.

Мостовой кран установлен в литейном цеху металлургического производства, где наблюдается выделение пыли, поэтому электродвигатель и все электрооборудование мостового крана требует защиты общепромышленного исполнения не ниже IP 53 - защита электрооборудования от попадания пыли, а также полная защита обслуживающего персонала от соприкосновения с токоведущими и вращающимися частями, а также защита электрооборудования от капель воды падающих под углом 600 к вертикали.

Краны литейных цехов работают в непрерывно при интенсивном использовании оборудования, наличием высокой температуры окружающей среды и излучением теплоты от раскаленного или расплавленного металла. Кабина управления краном выполняется теплоизолированной, в ней также оборудуется установка для кондиционирования воздуха. Учёт режима работы крана при проектировании и выборе электрооборудования определяет энергетические показатели и надёжность при эксплуатации крановой установки. Правилами Госгортехнадзора предусматривается четыре режима работы механизмов: лёгкий - Л, средний - С, тяжёлый - Т, весьма тяжёлый - ВТ.

По таблице 1.1 Л2 определяем режим работы крана: Проектируемый мостовой кран работает в среднем режиме с ПВ40.

3 Исходные данные проектирования.

Исходными данными проектирования являются физичес - кие и геометрические параметры механизма подъема мосто -вого крана, а также размеры помещения цеха, в котором рас -положен кран. Исходные данные представлены в таблице 3.1.

Таблица 3.1 - Исходные данные проектирования.

| Наименование параметра | Значение параметра |

| 1 | 2 |

| Грузоподъемность главного крюка | 80 т |

| Скорость подъема главного крюка | 4,6 м/мин |

| Скорость передвижения крана | 75 м/мин |

| Скорость передвижения тележки | 30 м/мин |

| Высота подъема главного крюка | 6 м |

| Вес главного крюка | 0,8т |

| Диаметр барабана лебедки главного крюка | 700 мм |

| Вес тележки | 33 т |

| Длина перемещения моста | 60 м |

| Длина перемещения тележки | 22 м |

| КПД главного подъема под нагрузкой | 0,84 |

| КПД главного подъема при холостом ходе | 0,42 |

| КПД моста | 0,82 |

| КПД тележки | 0,79 |

| Длина помещения цеха | 62 м |

| Ширина помещения цеха | 15,5 м |

| Высота помещения цеха | 10 м |

| Режим работы крана средний | С |

| Продолжительность включения крана % | 40% |

4 Расчет статических нагрузок двигателя механизма подъема мостового крана

Целью расчета является определение статических нагрузок, приведенных к валу электродвигателя, для выбора мощности электродвигателя механизма подъема мостового крана.

Исходными данными являются технические характеристики мостового крана пункта 3.

4.1 Статическая мощность на валу электродвигателя подъемной лебедки при подъеме груза, в кВт определяется следующим образом:

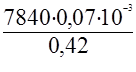

Рст.гр.под =  (4.1)

(4.1)

где G=m∙g=80∙103∙ 9,8=784000H-вес поднимаемого груза;

m-номинальная грузоподъемность, кг;

g-ускорение свободного падения, м/с2;

G0=m0∙g=0,8∙103∙9,8=7840Н-веспустого захватываю- щего приспособления;

m0 - масса пустого захватывающего приспособле -ния, кг;

vн = 4,6м/мин = 0,07 м/с - скорость подъема груза;

hнагр = 0,84 - КПД под нагрузкой.

Р ст.гр.под.=  = 65,98 кВт.

= 65,98 кВт.

4.2 Мощность на валу электродвигателя при подъеме пустого захватывающего приспособления, кВт:

Р ст.п.гр.=  (4.2)

(4.2)

где hхх=0,42 - КПД механизма при холостом ходе.

Рст.п.гр.=  =1,3 кВт.

=1,3 кВт.

4.3 Мощность на валу электродвигателя обусловленная весом груза, кВт:

Ргр.=(G+G0)*vс*10-3 (4.3)

где vс=vн=0,07 м/с - скорость спуска.

Ргр=(784000+7840)*0,07*10-3=55,42 кВт.

4.4 Мощность на валу электродвигателя, обусловленная силой трения, кВт:

Ртр.=( ) * (1 - hнагр.) * vc * 10-3 (4.4)

) * (1 - hнагр.) * vc * 10-3 (4.4)

Ртр.= ( ) * (1-0,84) * 0,07 * 10-3 = 8,88 кВт.

) * (1-0,84) * 0,07 * 10-3 = 8,88 кВт.

Так как выполняется условие Ргр > Ртр, следовательно, электродвигатель работает в режиме тормозного спуска.

4.5 Мощность на валу электродвигателя при тормозном спуске, определяется следующим способом, кВт:

Рт.сп.=(G+G0)*Vс*(2-  )*10-3 (4.5)

)*10-3 (4.5)

Рст.сп.=(784000+7840)*0,07*(2-  )*10-3=44,8 кВт.

)*10-3=44,8 кВт.

4.6 Мощность на валу электродвигателя во время спуска порожнего захватывающего приспособления, кВт:

Рс.ст.о.=G0∙Vс∙ ( -2) ∙10-3 (4.6)

-2) ∙10-3 (4.6)

Рс.ст.о.=7840∙0,07( -2) ∙10-3=0,2 кВт.

-2) ∙10-3=0,2 кВт.

4.7 После определения статических нагрузок рассчитаем нагрузочный график механизма подъема мостового крана для наиболее характерного цикла работы (Таблица 4.1)

4.7.1 Время подъема груза на высоту Н:

tр1=  =85,7 сек.

=85,7 сек.

где Н-высота подъема груза, м.

4.7.2 Время перемещения груза на расстояние L:

t01=  =48 сек.

=48 сек.

4.7.3 Время для спуска груза:

tр2=  =85,7 сек.

=85,7 сек.

4.7.4 Время на зацепление груза и его отцепления:

t02= t 04=200 сек.

4.7.5 Время подъема порожнего крюка:

tр3=  =85,7 сек.

=85,7 сек.

4.7.6 Время необходимое для возврата крана к месту подъема нового груза:

t03=  =48 сек.

=48 сек.

4.7.7 Время спуска порожнего крюка:

tр4=  =39,2 сек.

=39,2 сек.

Вычертим нагрузочный график механизма подъема для рабочего цикла:

Рисунок 4.1- Нагрузочный график механизма подъема для рабочего цикла.

Таблица 4.1- Рабочий цикл механизма подъема.

| Участки | Подъем груза | Па - уза | Спуск груза | Па - уза | Подъем крюка | Па - уза | Спуск крюка | Па - уза |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Рс, (кВт) | 65,98 | 0 | 44,8 | 0 | 1,3 | 0 | 0,2 | 0 |

| t, (cек) | 85,7 | 48 | 85,7 | 200 | 85,7 | 48 | 85,7 | 200 |

4.7.8 Суммарное время работы электродвигателя:

S tр=tр1+ tр2+ tр3+ tр4=4*85,7 = 342,8 сек.

4.7.9 Суммарное время пауз:

S t0=t01+t02+t03+t04=48+48+200+200=496 сек.

4.8 Действительная продолжительность включения, %:

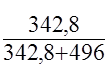

ПВд=  ∙ 100% (4.8)

∙ 100% (4.8)

ПВд=  ∙100%=40,8%.

∙100%=40,8%.

4.9 Эквивалентная мощность за суммарное время работы электродвигателя, кВт:

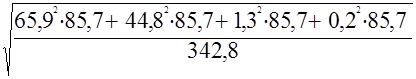

Рэкв=  (4.9)

(4.9)

Рэкв=  =39,8кВт.

=39,8кВт.

4.10 Эквивалентную мощность пересчитываем на стан- дартную продолжительность включения соответствующего режима работы механизма крана, кВт:

Рэн=Рэкв ∙  (4.10)

(4.10)

Рэн=39,8∙  =40,2 кВт.

=40,2 кВт.

4.11 Определяем расчетную мощность электродвигате ля с учетом коэффициента запаса, кВт:

Рдв=  (4.11)

(4.11)

где Кз = 1,2 - коэффициент запаса;

hред = 0,95 - КПД редуктора.

Рдв=  =50,7 кВт.

=50,7 кВт.

4.12 Угловая скорость лебедки в рад/с и частота вращения лебедки в об/мин, определяется следующим способом:

wл=  (4.12)

(4.12)

где D - диаметр барабана лебедки, м.

wл =  = 0,2 рад/с.

= 0,2 рад/с.

nл =  (4.13)

(4.13)

nл =  = 2 об/мин.

= 2 об/мин.

Полученные значение мощности электродвигателя в пункте (4.11) и значение стандартной продолжительности включения ПВст = 40%, будут являться основными критериями для выбора электродвигателя.

5 Выбор типов электродвигателя и редуктора механизма подъема мостового крана

Целью расчета является выбор приводного электродви- гателя по справочнику и проверка его по перегрузочной способности и по условиям осуществимости пуска, а также выбор редуктора для механизма подъема мостового крана.

Исходными данными являются исходные данные проекти-рования пункта 3 и результаты расчетов пункта 4.

5.1 Выберем электродвигатель из следующих условий:

Рном ³ Рдв (5.1)

Рном ³ 50,7 кВт

Таблица 5.1 - Технические данные асинхронного электро - двигателя с фазным ротором типа МТН512-6

| Параметры двигателя | Значение параметра |

| 1 | 2 |

| Мощность, Рн | 55 кВт |

| Частота вращения, nн | 970 об/мин |

| Ток статора, I1 | 99 А |

| Коэффициент мощности, Соs j | 0,76 |

| КПД, hн | 89 % |

| Ток ротора, I2 | 86 А |

| Напряжение ротора, U2 | 340 В |

| Максимальный момент, Мm | 1630 Нм |

| Маховый момент, GD2 | 4,10 кг∙м2 |

| Напряжение, U | 380 В |

| Частота, f | 50 Гц |

| Продолжительность включения, ПВст | 40 % |