Как уже отмечалось выше, одним из самых действенных способов повышения эффективности цементного производства является совершенствование печных агрегатов сухого способа производства за счет выноса из вращающейся печи зоны декарбонизации и за счет того, что в печи проводится только высокотемпературная обработка сырья. Для совершенствования процесса клинкерообразования разработано много схем, которые в своем большинстве направлены на утилизацию тепловой энергии отходящих печных газов.

Резервом в повышении эффективности обжига в печных агрегатах различных компаний мира явилась разработка конструкций циклонов, имеющих в 2 раза меньшее сопротивление, чем у циклонов предыдущих поколений. В связи с этим за счет общего снижения гидравлического сопротивления системы в последние годы эти компании преимущественно стали применять циклонные теплообменники с увеличением числа ступеней до пяти–шести, при этом температура отходящих газов снижается на 40…90 ºС, при 6-ступенчатом теплообменнике удельный расход условного топлива может составлять менее 100 кг/т клинкера.

В рамках исследовании циклонов оптимизированы условия газового потока и изменена геометрия выходного патрубка.

На рис. показаны геометрические изменения циклонных сепараторов конструкции фирмы KHDHUMBOLDTWEDAGAG в сравнении с конструкцией, применяемой ранее. Благодаря этим разработкам, которые были выполнены практически одновременно всеми крупными поставщиками

цементного оборудования, удалось значительно улучшить КПД циклонов и почти наполовину снизить потери давления.

В принципе, данными усовершенствованиями были созданы предпосылки того, что современный циклонный теплообменник, как правило, выполняется 5-ступенчатым и, несмотря на такое большое количество ступеней, обеспечивает эффективную эксплуатацию.

Снижение потерь отходящих газов, с одной стороны, и сокращение потерь давления, с другой, одновременно привели к значительной экономии электрической энергии на вентиляторах горячих и отходящих газов. Общая потеря давления 5-ступенчатого циклонного теплообменника в настоящее время составляет приблизительно 500 мм вод.ст. Еще 10 лет тому назад потери давления такого теплообменника были вдвое выше. За 5-ступенчатым теплообменником температура отходящих газов составляет порядка 290 °С; после сушки сырья, гранулированного доменного шлака и угля температура отходящего газа или воздуха на выходе из пылеулавливающих устройств – приблизительно 100 °С.

Достигаемый при этом коэффициент использования отходящего тепла гораздо выше, чем при возможном производстве пара и электроэнергии.

Предварительная декарбонизация (в кальцинаторе) сама по себе не дает экономии технологического тепла. Тем не менее, на новых установках предварительная декарбонизация в предусмотренном для этого декарбонизаторе-кальцинаторе ведет к уменьшению размеров вращающейся печи и тем самым к уменьшению теплоотражающей поверхности печи. Кроме того, декарбонизатор считается выгодным в случае необходимости рентабельного сжигания вторичного топлива и оборудования печной системы байпасом. При использовании отдельного декарбонизатора, работающего только на третичном воздухе из охладителя клинкера, связанные с байпасом потери тепла удается снизить вдвое. Уже по этой причине внедрение декарбонизаторанапечной установки с относительно небольшой производительностью — 1000 т/сутки может быть вполне выгодным решением. Кроме того, следует упомянуть и то, что предварительная декарбонизация может привести к снижению эмиссии NOx, поскольку топливо в декарбонизаторе может сжигаться при значительно более низких температурах, чем во вращающейся печи. Как известно, образование NOx увеличивается при температуре свыше 1700 °С. По той же причине большинство современныхдекарбонизаторов оборудованы двойной вихревой камерой.

При использовании выносных декарбонизаторов-кальцинаторов в циклонных теплообменниках применяют четыре принципиальные схемы. По схеме «а » воздух на горение топлива в кальцинаторе подается через печь. В этих условиях горение топлива во вращающейся печи осуществляется с большим избытком воздуха, что может вызвать ряд осложнений в работе печи и снижение стойкости футеровки. Более совершенна схема «б », в которой третичный воздух из охладителя по обводному трубопроводу подается в кальцинатор. Недостатком схемы является то, что в кальцинаторе смешиваются топочные газы и отходящие дымовые газы из печи. Это затрудняет сжигание топлива в декарбонизаторе и требует большего его размера. По схеме «в » кальцинатор работает на чистом третичном воздухе; по этой схеме в СНГ работают печи на Криворожском и Невьянском заводах. Однако по этой схеме трудно обеспечить рациональное распределение воздуха по двум топкам: вращающейся печи и декарбонизатора, так как отсос газов обеспечивается одним конечным дымососом. Поэтому для регулирования процесса горения между печью и декарбонизаторомустанавливается шибер, работа которого при температуре газа около 1000 ºС затруднена.

Наиболее удачной является схема «г ». По этой схеме организованы два самостоятельных газоматериальных потока, которые между собой не смешиваются и обеспечиваются индивидуальными дымососами. В то же время нагретый материал из двух ветвей теплообменников поступает в декарбонизатор и, осаждаясь в последнем циклоне, направляется в печь. В печи сжигается около 40 % топлива, а в декарбонизаторе до 60 %. Поэтому в каждой ветви проходит различное количество газов и, следовательно, в той же пропорции подается соответствующее количество сырьевой смеси. Подобная схема в последние годы находит все большее распространение в мировой практике.

Конструкции самих декарбонизаторов за последние годы также претерпели изменения. Если первые кальцинаторы в основном работали на завихряющихся газовых потоках и время пребывания материала в них составляло доли секунды, то современные конструкции обеспечивают движение смеси в восходящем газовом потоке. В них время пребывания обжигаемого материала и время необходимое на декарбонизацию сырья более длительно.

Примером модернизации вращающейся печи с циклонным теплообменником является реконструкция печного агрегата 4,6×64 м, проведенная компанией KHDHumboldtWedag (Германия) в Турции в 1997 г.

Для достижения лучших показателей этой же компанией годом раньше были осуществлены работы по увеличению производительности дробильного отделения, отделения помола угля, а также участка хранения и усреднения сырьевой муки. Это позволило получать цементы в соответствии с системой качества ISOEN 9002. Были проведены работы по увеличению производительности двух существующих цементных мельниц 3,6×10,5 м с установкой двух валковых прессов, оборудованных V-сепараторами.

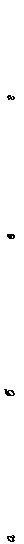

На рис. 84 представлен печной агрегат 4,6×64 м с рабочими параметрами до его реконструкции. Как видно из рис. 84, агрегат состоит из традиционных этажерки, вращающейся печи и охладителя. Было решено укомплектовать линию всеми компонентами компании KHDHumboldtWedag: новой печью, полностью системой обеспыливания, а также колосниковым охладителем. Компания SiemensAG предоставила всю систему контроля и управленияпечным агрегатом. Одно из требований производственников заключалось в том, чтобы сохранить существующий дымосос. Таким образом, скорость газового потока 9 м/с внутри печи осталась неизменной. Поэтому сдвоенный циклон IV ступени был заменен на два более эффективных. На IIи III ступени установили газоходы большего диаметра, а на IV ступени – циклон с расширенной входной частью. Это позволило повысить теплообмен и эффективность теплообменника, а также уменьшить его гидравлическое сопротивление. Учитывая то, что была увеличена подача материала в верхнюю часть теплообменника, была увеличена и его питающая камера.

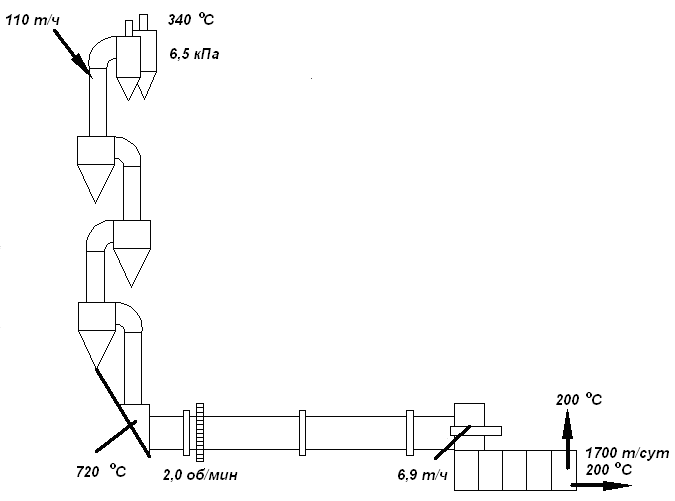

Для повышения термической эффективности и увеличения производительности на третичном воздухе (из охладителя) установили декарбонизаторPyroclon, в котором сжигалось до 60 % топлива. Бόльшая часть клинкерной пыли, пришедшей с третичным воздухом, задерживалась в дополнительной IV ступени теплообменника, являющегося самой последней разработкой компании KHDНumboldtWedag. Также для параллельно расположенного теплообменника установили дымосос. Новый теплообменник выше, чем старая конструкция, и сырьевая мука находится в нем дольше и подвергается лучшей термической подготовке.

Как видно на рис. 85, процесс обжига происходит в двух независимых газовых потоках. А до 95 % декарбонизированная в декарбонизатореPyroclon мука соединяется с мукой, обожженной в старом теплообменнике, и совместно обжигается во вращающейся печи, которая не претерпела существенных изменений.

Рис. 84. Печной агрегат 4,6× 64 м до реконструкции

Рис. 85. Печной агрегат 4,6×64 м, реконструированный компанией KHD

HumboldtWedag (Германия):

– до модернизации;

– до модернизации;  – после модернизации

– после модернизации

Для пропуска возросшего количества материала был изменен только привод печи, обеспечивающий увеличение частоты вращения корпуса печи с 2 до 3,4 об/мин. В табл. 16 приведены основные показатели, достигнутые при реконструкции компанией KHDHumboldtWedag (Германия) печного агрегата 4,6×64 м в Турции в 1997 г.

Таблица 16

Основные показателипечного агрегата 4,6×64 м после