При проектировании по приведенной программе заданную цеху номенклатуру изделий разбивают на группы, в каждую из которых входят изделия, наиболее схожие по конструкции и технологии. В каждой группе выбирается изделие – представитель, на которое определяется трудоемкость изготовления. Для определения трудоемкости каждого изделия, входящего в ту или иную группу, пользуются коэффициентом приведения Кпр, определяющим соотношение трудоемкости изделия – представителя и каждого изделия данной группы.

КПР=КВ*КСЕР*КСЛ…КПГде: Кв – коэффициент, учитывающий различие в весе (массе);

Ксер – коэффициент, учитывающий различие серийности;Ксл – коэффициент сложности;Кп – коэффициент, учитывающий другие особенности объекта, например различие в точности изделия представителя, наличие комплектующих поставок по кооперации отдельных узлов или агрегатов и др.

*42. Что характеризует коэффициент приведения, рассчитываемый при проектировании производства по приведённой годовой программе?

Для определения трудоемкости каждого изделия, входящего в ту или иную группу, пользуются коэффициентом приведения Кпр, определяющим соотношение трудоемкости изделия – представителя и каждого изделия данной группы.

КПР=КВ*КСЕР*КСЛ…КПГде: Кв – коэффициент, учитывающий различие в весе (массе);

Ксер – коэффициент, учитывающий различие серийности;Ксл – коэффициент сложности;Кп – коэффициент, учитывающий другие особенности объекта, например различие в точности изделия представителя, наличие комплектующих поставок по кооперации отдельных узлов или агрегатов и др.

*43.Формула для расчёта приведённой производственной программы по каждому наименованию выпускаемых изделий. Ответ: Nnp = N · Knp

*44.Перечислите частные коэффициенты, учитываемые при расчёте общего коэффициента приведения приведённой производственной программы.

Ответ: Кпр = К1 · К2 · К3 · … · КпК1 – коэффициент приведения по массе;

К2 – коэффициент приведения по серийности;К3 – коэффициент приведения по сложности (учитывает влияние технологичности конструкции на трудоёмкость обработки);Кп – коэфф любого параметра, учитывающего другие особенности изделия.

*45.Расчётная формула коэффициента приведения по массе. Смысл формулы (чем больше масса приводимого изделия по сравнению с представителем, тем трудоёмкость его изготовления …). Ответ:  «выше»

«выше»

*46.Расчётная формула коэффициента приведения по серийности. Смысл формулы (чем больше объём выпуска приводимого изделия по сравнению с представителем, тем трудоёмкость его изготовления …). Ответ:  «ниже»

«ниже»

*47.Понятие и область применения условной производственной программы. Суть проектирования по условной программе. Ответ: Проектирование по условной программе ведётся в единичном или мелкосерийном производстве, когда номенклатура изделий очень велика или в неё входят изделия, конструкция которых ещё не разработана. В задании на проектирование указывается выпуск изделий в единицах массы. При проектировании применяются среднеотраслевые нормы станкоёмкости изготовления 1 т аналогичных изделий.

*48.Почему условная производственная программа не применяется при проектировании цехов крупносерийного и массового производства?

Ответ: Проектирование по условной программе ведётся в единичном или мелкосерийном производстве, когда номенклатура изделий очень велика или в неё входят изделия, конструкция которых ещё не разработана.

*49.Почему точная производственная программа не применяется при проектировании цехов единичного и мелкосерийного производства?

Ответ: В точной производственной программе номенклатура всех подлежащих изготовлению изделий точно установлена и обеспечена чертежами, спецификациями и техническими условиями, а в единичном и мелкосерийном производстве номенклатура изд очень велика или в неё могут входить изделия, конструкция ко ещё не разработана.

*50.Определение типа функционирующего производства. Ответ: В соответствии с ГОСТ 14.004-83, показателем для определения типа функционирующего производства является коэффициент закрепления операций Кз.о. - Отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест

*51.Определение типа проектируемого производства. Ответ: оценивается двумя показателями: средним показателем массовости и коэффициентом закрепления операций. На стадии проектирования наиболее обоснованным является использование показателя массовости. Следовательно, если при расчете этих показателей получится разные типы пр-ва, то необходимо его определить по среднему показателю массовости.

*52.Почему на стадии проектирования нового производства для определения его типа пользуются таблицами, устанавливающими связь типа производства с массой и объёмом выпуска деталей, а не коэффициентом закрепления операций?

Ответ: Так как по формуле Кз.о= O/P на стадии проектирования нового производства еще нет самого технологического процесса изготовления, следовательно нет точного числа операций, не известно число рабочих мест.

-53Почему определение типа производства с

*54Расчёт размера партии запуска. ответ n=D*t/Ф

*55Расчёт такта выпуска изделий. ответtв=60*Фд*Кн/D

*56Для чего в поточном производстве рассчитывается величина такта выпуска? Почему нельзя обойтись без этой величины? ответ Такт выпуска используется для сокращенияпростоя дорогостоящего оборудования, входит в формулу для определения станков на каждую отдельную операцию обработки при поточном производстве Ср=tшт/tв и косвенно участвуют в определении коэффициента загрузки Kзагр=Ср/Cпр

*57Понятие трудоёмкости. Ответ Трудоемкость Тчел.ч. - время в человеко-часах, затрачиваемое на изготовление изделия

*58Понятие станкоёмкости. Ответ СтанкоёмкостьТст.ч. - время в станко-часах, затрачиваемое на изготовление изделия

*59Связь между трудоёмкостью и станкоёмкостью. ответ Тст.ч.=Тчел.ч.*Км коэффициент многостаночного обслуживания Км — (среднее) число станков, обслуживаемых 1 рабочим

*60Суть эмпирического метода определения трудоёмкости. Ответ Эмпирический метод — расчет производится на основе денных на заводах по изготовлению изделий-аналогов

-61Достоинства и недостатки эмпирического трудоёмкости.

*62. Определение трудоёмкости безаналоговым экспертным методом.

(Экспертный метод бывает аналоговым и безаналоговым). Безаналоговый метод - расчёт производится на основе данных опытного производства и личного опыта технологов-проектировщиков.

*63. Расчёт трудоёмкости аналоговым экспертным методом.

(Экспертный метод бывает аналоговым и безаналоговым). Аналоговый метод:

Т = М · tα · Кп · Кс,М – масса нового изделия, кг;tα – удельная трудоёмкость на один килограмм массы изделия-аналога;Кп – коэффициент, учитывающий рост производительности;Кс – коэффициент, учитывающий конструктивно-технологическую сложность нового изделия по сравнению с изделием-аналогом

*64. Что общего у методов определения трудоёмкости – эмпирического и экспертного аналогового? При эмпирическом методе расчёт производится на основе данных, полученных на заводах по изготовлению изделий-аналогов. Данные о трудоемкости старых изделий переносятся на новые без изменений. При экспертном аналоговом - расчёт производится на основе данных опытного производства и личного опыта технологов-проектировщиков. В обоих случаях используются данные, полученные при опытном производстве. Они оба позволяют определять трудоемкость для изделий, имеющих аналоги в прошлом производстве.

*65. В чём разница в определении трудоёмкости эмпирическим и экспертным аналоговым методом? При эмпирическом методе расчёт производится на основе данных, полученных на заводах по изготовлению изделий-аналогов. Данные о трудоемкости старых изделий переносятся на новые без изменений. При экспертном аналоговом - расчёт производится на основе данных опытного производства и личного опыта технологов-проектировщиков. Отличие – в экспертном методе дет не аналоги.

*66. Технологический расчётный метод определения трудоёмкости.

Трудоёмкость определяется путём суммирования по всем технологическим операциям норм штучно-калькуляционного времени:  tшт – штучное время, мин.;

tшт – штучное время, мин.;

Тп.з. – подготовительно-заключительное время, затрачиваемое на получение задания и ознакомление с ним, наладку оборудования, сдачу выполненной работы;n – число деталей в партии.Штучное время:  или:

или:

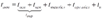

*67. Принципиальная зависимость для определения количества производственного оборудования.

*68. Область применения метода определения количества оборудования по практическим данным. (Технико-экономическое обоснование: единичное, серийное, массовое производство.)Технический проект: единичное, мелкосерийное производство.

*69. Область применения метода определения количества оборудования по данным технологического процесса. (Технико-экономическое обоснование: крупносерийное, массовое производство.)Технический проект: серийное, крупносер, массовое пр-о.

70. Показатели, применяемые для расчёта количества оборудования по практическим данным. 1) q – годовой выпуск с одного станка за смену (шт., т, руб.)

2) h – число станко-часов на обработку 1 т деталей

*71. Определение принятого количества оборудования по практическим данным на основе показателя станко-часов, необходимых для обработки 1 т деталей.

I этапh – число станко-часов на обработку 1 т деталей

N – годовая программа выпуска деталей.Фд – действительный годовой фонд времени работы оборудования.II этапПринятое количество оборудования:

N – годовая программа выпуска деталей.Фд – действительный годовой фонд времени работы оборудования.II этапПринятое количество оборудования:

Kз ср = 0,85 – коэффициент загрузки оборудования, характеризующий степень использования действительного фонда времени работы оборудования.

Kз ср = 0,85 – коэффициент загрузки оборудования, характеризующий степень использования действительного фонда времени работы оборудования.

*72. Определение принятого количества оборудования по практическим данным на основе показателя годового выпуска с одного станка.

I этап1) q – годовой выпуск с одного станка за смену (шт., т, руб.)

N – годовая программа выпуска деталей.

II этапПринятое количество оборудования:

Kз ср = 0,85 – коэффициент загрузки оборудования, характеризующий степень использования действительного фонда времени работы оборудования.

*73. Определение количества оборудования по данным ТП для непоточного производства: общий порядок расчёта (без формул). 1) Расчёт суммарного нормировочного времени ТΣк.2) Определение расчётного количества оборудования Ср.

3) Округление дробного количества оборудования до целого.4) Расчет коэффициента загрузки оборудования.

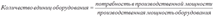

*74. Определение количества оборудования по данным технологического процесса для непоточного производства: расчёт суммарного нормировочного времени ТΣк.

D – годовой объем выпускаtшт.к– штучно-калькуляционное время

D – годовой объем выпускаtшт.к– штучно-калькуляционное время

75. Расчёт количества оборудования по данным технологического процесса для непоточного производства: определение расчётного количества оборудования.

ТΣк– суммарное нормировочное времяФд - действительный годовой фонд времени работы оборудования.

ТΣк– суммарное нормировочное времяФд - действительный годовой фонд времени работы оборудования.

*76. Правила округления дробного количества оборудования до целого при подсчётах количества оборудования в цехе. Если количество станков получается дробным, число округляется до целогов сторону увеличения.

*77. Коэффициент загрузки оборудования. Смысл коэффициента; расчётная формула. Коэффициент загрузки оборудования – характеризует степень использования действительного фонда времени работы оборудования.

- расчетное кол-во оборудования.

- расчетное кол-во оборудования.  - принятое кол-во оборудования

- принятое кол-во оборудования

*78. Определение количества оборудования по данным технологического процесса для поточного производства. 1 Этап – определение кол-ва станков на каждую отдельную операцию обработки.

Где  – такт выпуска. Если

– такт выпуска. Если  то нужен один станок; если

то нужен один станок; если  – необходимо 2 и больше.2 Этап – округление дробных чисел до целых в большую сторону.

– необходимо 2 и больше.2 Этап – округление дробных чисел до целых в большую сторону.

3 Этап – для каждой группы станков определяется коэф. Загрузки

*79. Перечислите пять категорий работающих в цехе. Производственные рабочие

Вспомогательные рабочиеИнженерно-технические работникиСлужащие

Младший обслуживающий персонал

*80. Производственные рабочие. Их роль в производстве и примеры профессий.

Категорию производственных составляют рабочие, выполняющие операции, связанные с изменением состояния и (или) свойств материала деталей, а также заготовок и полуфабрикатов, из которых они изготавливаются. В механических цехах к ним относятся: операторы автоматизированных станков, в т. ч. станков с ЧПУ; токари; фрезеровщики; сверловщики; долбёжники; протяжчики; зубошлифовщики; зуборезчики (рабочие на всех видах зуборезных станков); шлифовщики (рабочие на плоско-, кругло-, внутри- и универсально-шлифовальных станках, в т. ч. с автоматизированным управлением); резьбофрезеровщики и резьбошлифовщики; полировщики; доводчики-притирщики; балансировщики; слесари; сборщики узловой и общей сборки; мойщики (рабочие на моечных машинах) и др.

*81. Вспомогательные рабочие. Их роль в производстве и примеры профессий.

Вспомогательные рабочие – рабочие предприятия, выполняющие работы по обслуживанию основного производства и способствующие его эффективному существованию. В группу вспомогательных рабочих входят: наладчики производственного оборудования, станочники и слесари систем обеспечения, кладовщики, крановщики, водители электрокаров, диспетчеры, распределители работ, электрики-ремонтники, настройщики инструм блоков, уборщики стружки и др.

*82. Инженерно-технические работники. Их роль в производстве. Должности ИТР. ИНЖЕНЕРНО-ТЕХНИЧЕСКИЕ РАБОТНИКИ (ИТР) — работники, занимающиеся управлением, организацией и подготовкой производства;

Должности: начальники цехов, мастера, нормировщики, технологи, работники планово-диспетчерского бюро

*83. Служащие. Их роль в производстве. Должности служащих. Служащие — Служащие социальная группа, включающая всех занятых по найму нефизическим трудом в промышленности (инженеры, бухгалтеры, секретари и т. д.)

Должности: бухгалтера, экономисты, работники, выписывающие для рабочих наряды, старший кладовщик, секретарь начальника цеха.

*84. последовательность работ при определении количества рабочих.

1.Определение состава рабочих.2. Определение количества рабочих.

3. Установление разряда работ.4. определение среднего разряда по цеху.

5. составление ведомости работающих

*85. Детальное определение количества производственных рабочих в непоточномпроизводстве. При детальных расчетах – по суммарному штучно-калькуляционному времени:

*86. Укрупнённое определение количества производственных рабочих в непоточномпроизводстве. При укрупненных расчетах – по принятому количеству станков

-87. Способы определения количества производственных рабочих в поточном производстве при многостаночном обслуживании.

*88. Расчёт коэффициента многостаночного обслуживания. Правила округления дробного расчётного числа станков, обслуживаемых одним рабочим.

*89. Циклорграмма многостаночного обслуживания. Назначение и пример построения. Придетальном определении кол-ва рабочих на поточной линии возможность многостаночного обслуживания определяется путем построения циклограммы.Пример: 3 одинаковых станка, рабочий загружает 1-ый и он работает самостоятельно, далее – второй, затем третий и вновь возвращается к первому.

-№90. *№91.При расчете производственных рабочих автоматических линий имеются свои особенно сти, т.к. оператор автоматической линии практически выполняет только установку и снятие обрабатываемого изделия, а Наладчик автоматической линии следит за рабочим состоянием линии, своевременно проводит профилактические работы и устраняет возникающие неисправности, поэтому их количество нельзя определить расчетом по станкоемкости или количеству станков. В этом случае используют нормы технологического проектирования.

При автоматической передаче обработанного изделия с линии на следующую операцию принимают одного оператора в смену, а на линиях с ручной передачей изделий – два оператора в смену;

В зависимости от группы сложности наладки автоматической линии принимают кол-во наладчиков (при особо сложной наладке на каждого наладчика приходится два станка; при сложной – четыре; при средней – шесть и при простой – восемь станков).

Количество операторов на каждое рабочее место (позицию) поточной линии сборки;

Nр = Тсп *60/ τ;где: Np - расчетное количество операторов, Тсп - трудоемкость сборки на данном рабочем месте (позиции), чел. ч; τ - такт выпуска изделия (узла), мин. К общему количеству операторов автоматических линий и поточной сборки необходимо добавить 2-5% "скользящих" (запасных) операторов. 8.1.10.

Численность операторов-наладчиков, обслуживающих модули в ГПС, по сменам распределяется следующим образом: I смена - 50% II смена - 30% III смена - 20%

*№ 92. При укрупненных расчетах численность вспомогательных рабочих определяют в процентном соотношении от численности производственных рабочих. При детальном проектировании вспомогательных служб число вспомогательных рабочих определяют либо по нормам обслуживания, либо в зависимости от трудоемкости выполняемого объема работ.

*№93. При укрупненном проектировании численность ИТР механических цехов определяют по нормам в зависимости от числа основныхстанков цеха, а численность ИТР сборочных цехов - в зависимости от числа производственных рабочих. Большие значения норм соответствуют числу основных станков цеха до 50 или числу производственных рабочих сборочного цеха до 75, меньшие значения - числу станков более 400 и числу производственных рабочих более 700.

При детальных расчетах численность ИТР уточняют в соответствии с разработанной структурой цеха и схемой его управления. Предполагается, что 70 % ИТР работают в первую смену, а в конторских помещениях - 65 %.

*№96. Межцеховой транспорт служит для перемещения грузов на территории завода между его отдельными цехами, а также между ними и складами. (грузовые автомобили, электро – и автокары и т.д.).

Внутрицеховой транспорт предназначен для выполнения транспортных операций в пределах отдельных цехов и складов. (электро – и автокары, тельферы, краны, ковейеры и т.д.) Межоперационный транспорт перемещает заготовки и деталей между рабочими местами в последовательности и ритме технологического процесса (тельферы, краны, ковейеры и т.д.).

*№97. По характеру движения выделяют ТС — прерывного, периодического и непрерывного действия. По схеме движения – линейные и замкнутые, ветвящиеся и неветвящиеся

По уровню расположения ТС бывают– напольные, эстакадные и подвесные

* 98.Перечислите виды транспорта, используемые для перемещения мелких грузов в непоточномпроизводстве. Для перемещения мелких грузов в непоточном производстве используют:Грузовые тележки (ручные, гидравлические, электрические, автокары, рельсовые, робокары)

*99.Перечислите виды транспорта, используемые для перемещения крупных грузов в непоточномпроизводстве. Для перемещения крупных грузов в непоточном производстве используют:Крановое оборудование (козловые краны, кран-балки, консольные поворотные краны, подвесные монорельсы с тельферами)

*100.Ручные, гидравлические и рельсовые тележки. Область применения, особенности использования.

Данные виды тележек применяются в непоточном производстве для перемещения мелкого груза с одного рабочего места на другое. Ручные от гидравлических тележек отличаются тем что для ручной тележки человек использует физический труд, а гидравлическая тележка- это машина которой управляет человек так же она может поднимать грузы на стеллажи. Виды этих тележек используются в основном для работ внутри склада, а рельсовые тележки применяются для перемещения груза между складами.

*101.Автокары, электрокары и робокары. Область применения, особенности использования. Прим в непоточном производстве для перемещения мелких грузов.

*102.Кран мостового типа. Конструкция, назначение. Разница между козловым краном и кран-балкой. Применяются в непоточном производстве для перемещения крупных грузов.разница в том что кран балка применяется в нутри склада, а козловой кран используется для уличных перемещений грузов.

*103.Консольные поворотные краны и подвесные монорельсы. Область применения, особенности использования. Применяются в непоточном производстве для перемещения крупных грузов.

*104.Недостатки кранового оборудования. 1) Низкое быстродействие, которое может привести к простоям производства.2) Необходимость увеличивать высоту здания для подвесных кранов, усиливать строительные конструкции, это приводит к удорожанию строительства зданий на 30-40%

*105.Перечислите виды транспорта, используемые в поточном производстве.

Конвееры: - для мелких деталей (ленточные, пластинчатые, роликовые, подвесные)

-Для крупных деталей (пластинчатые, роликовые, тележечные)

*106.Ленточный и пластинчатый конвейер. Область применения, особенности использования. Применяются в поточном производстве, для перемещения различных видов грузов отличающихся по массе. Ленточные для мелких деталей, пластинчатые для крупных.

*107.Подвесной цепной конвейер, тележечный конвейер, рольганг. Область применения, особенности использования.

Применяются в поточном производстве, для перемещения различных видов грузов отличающихся по массе. Подвесной цепной для мелких деталей, тележный для крупных.

*108.Функции складской системы цеха. Выполняет функцию по хранению, учету и контролю движения материально- технических ресурсов и готовой продукции.

*109.Склад материалов и заготовок. Назначение, область применения. Размещение склада. Склад материалов и заготовок применяется в непоточном производстве, для хранения проката, отливок, поковок и штамповок. Склад размещается в заготовительном отделении.

*109.Склад материалов и заготовок. Назначение, область применения. Размещение склада. Склад материалов и заготовок предназначен для хранения проката, отливок, поковок и штамповок включает в себя заготовительное отделение. Предназначается для хранения запасов пруткового и другого материала и штучных заготовок (отливок, поковок, штамповок и др.) и по возможности должен быть объединен с заготовительным отделением. Такие склады организуются только при механических цехах единичного и мелкосерийного производства. Запас материалов и заготовок должен содержать минимум, необходимый для бесперебойной работы станков. Создавать слишком большой запас нерационально, так как это уменьшает оборачиваемость фондов и требует больших площадей.

*110.Межоперационный склад. Назначение область применения.Создаётся для хранения деталей по их возвращении на участок после выполнения операций на других участках Для создания заделов заготовок между операциями технологического процесса в поточном производстве используются специально отведенные площадки между станками. Здесь же производится контроль деталей. В непоточном производстве вместо таких площадок организуются так называемые межоперационные склады для хранения полуфабрикатов.

*111.Промежуточный склад(склад готовых деталей). Назначение, область применения (Склад готовых деталей)

Служит для хранения полностью готовых деталей перед их доставкой на сборку. промежуточный склад, предназначенный для хранения готовых деталей и узлов и снабжения ими сборочного цеха. Здесь же хранятся комплектующие изделия (электрооборудование, подшипники, прокладки и др.), доставляемые с центрального склада завода.Запас готовых сборочных узлов при поточной сборке составляет 1…2 дня, при стендовой сборке − 0,5…1 день.

*112.Вспомогательный склад цеха.Находится в ведении завхоза и предназначен для хранения материалов и предметов, необходимых для содержания помещений, и хозяйственного инвентаря.

*113.Способы хранения изделий на складах. Область применения достоинства и недостатки.1)На полу или на подставках (крупные заготовки и узлы)2) В штабелях (крупные заготовки, прокат, полуфабрикаты в ящиках и контейнерах)3) На стеллажах (мелкие и средние заготовки). Преимущества 1) Более полное использование объёмов помещения.2) Возможность автоматизации хранения.3) Возможность взятия грузов из любого яруса стеллажа.4) Выше устойчивость и безопасность работы.Недостатки: 1) Менее плотная укладка грузов.2) Большая стоимость стеллажей.3) Необходимость специальных фундаментов под стеллажи.4) Сложность переоборудования склада.

*114. Организация хранения изделий в поточном производстве. В цехах поточно-массового производства склады материалов и заготовок входят в состав заготовительного цеха, а в механических цехах предусматриваются складские площадки шириной 2…3 м в начале каждой поточной линии и площадки для временного хранения готовых деталей – в конце линии. Страховые запасы для обеспечения бесперебойной работы линии хранят в накопителях или в специальных позициях на замкнутых конвеерах.

*114. Организация хранения изделий в поточном производстве. В цехах поточно-массового производства склады материалов и заготовок входят в состав заготовительного цеха, а в механических цехах предусматриваются складские площадки шириной 2…3 м в начале каждой поточной линии и площадки для временного хранения готовых деталей – в конце линии. Страховые запасы для обеспечения бесперебойной работы линии хранят в накопителях или в специальных позициях на замкнутых конвеерах.

*115. Определение площади склада.

Мгр – общая масса грузов, проходящих через цех в течение года, т.;

t – нормативный срок хранения грузов на складе, дни;

Ф =365 – число дней в году;q – средняя грузонапряжённость пола склада, т/м2;

Ки = 0,3-0,4 – коэффициент использования площади, учитывающий наличие проездов для транспорта и площадок для приёма и выдачи груза.

*116.Назначение системы инструментального обеспечения.Предназначена для обслуживания производственного оборудования цеха заранее подготовленным инструментом, а также контроля за его правильной эксплуатацией.

*117.Состав цеховой системы инструментообеспечения.

*118.Назначение инструментально -раздаточного склада.

Назначение:- хранение оснастки;- сбор изношенной оснастки и передача её в центральный инструментальный склад завода;- сбор и передача в ремонт и заточку режущего инструмента;- выдача оснастки на рабочие места и возврат её в ИРС;

- хранение и выдача технологической документации.

*119.Требования к расположению инструментально раздаточному склада на территории цеха.

*120.Определение площадиинструментально раздаточного склада и кол-ва кладовщиковПлощадь ИРС

СРМ – количество рабочих мест, использующих технологическую оснастку; Sуд – норма площади склада, выделяемой на одно рабочее место.Работники ИРСКладовщики-раздатчики (вспомогательные рабочие

СРМ – количество рабочих мест, использующих технологическую оснастку; Sуд – норма площади склада, выделяемой на одно рабочее место.Работники ИРСКладовщики-раздатчики (вспомогательные рабочие

Старший кладовщик (служащий)

*121.Назначение заточного отделения. в каких случаях оно создается, а в каких нет

Назначение: заточка и мелкий ремонт режущего инструмента Отделение создаётся только в крупных цехах. Если цехи малые и находятся в одном корпусе, создаётся централизованное корпусное заточное отделение. Отделение не создаётся, если цех находится в одном корпусе с инструментальным цехом.

*122.Определение колва заточных станков, рабочих заточников и площади заточного отделения.Количество заточных станков принимается в размере 4-5 % от числа станков, обслуживаемых заточкой.Работники: заточники и бригадиры, назначаемые из числа рабочих (в каждую смену). Руководитель – мастПлощадь отделения определяется из расчёта 8-10 м2 на один заточной станок. Количество рабочих определяется по числу заточных станков: 1.7-2 человека на станок при работе в две смены.

*123 Мастерская по ремонту приспособлений и инструментов (РЕМПРИ)

Назначение: мелкий ремонт станочной оснастки - Мастерская создаётся только в крупных цехах.- Если цехи малые и находятся в одном корпусе, создаётся централизованная корпусная мастерская. - Мастерская не создаётся, если

цех находится в одном корпусе с инструментальным цехом

*124Число станков принимается равным 2-3% от числа обслуживаемых станков.

Работники: станочники и слесари. Руководители – старший мастер и 2 сменных мастера.Площадь мастерской определяется из расчёта 22-24 м2 на один станок.

*125Создается только при наличии в цехе гибкого автоматизированного производства.

*126Функции: выполнение планово-предупредительных ремонтов оборудования и электропроводок.

*127 Система планово-предупредительного ремонта включает в себя:

-межремонтное обслуживание-осмотры-текущие ремонты-средние ремонты

Капитальные ремонты

*128Межремонтное обслуживание – повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ без остановки производства.

*129Периодические осмотры – осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определённое количество отработанных оборудованием часов.

*130Малый (текущий) ремонт – детальный осмотр, разборка отдельных узлов, замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте, проверка на точность и испытание оборудования.

*131Средний ремонт – отличается от малого большей периодичностью и заменой части основных деталей

*132Капитальный ремонт – полная разборка оборудования и узлов, детальный осмотр, промывка, замена деталей, проверка на технологическую точность, восстановление мощности и производительности по стандартам и техническим условиям.

*133- Цеховые ремонтные базы создаются в средних и крупных цехах.

- Если цехи малые и находятся в одном корпусе, создаётся корпусная ремонтная база.

- Ремонтные базы не создаются, если цеха находятся в одном корпусе с ремонтно-механическим цехом.

*134Централизованный метод выполнения ремонтных работ:

Все виды ремонта и часть межремонтного обслуживания производятся силами ремонтно-механического цеха. Используется на небольших заводах мелкосерийного производства с количеством оборудования до 600 единиц, суммарной ремонтной сложностью 3-5 тысяч ремонтных единиц.

*135Децентрализованный метод выполнения ремонтных работ:

Все виды ремонта производятся силами ремонтных баз, возглавляемых механиком цеха и состоящих из бригады слесарей и дежурных ремонтников. Используется на заводах крупносерийного и массового производства, с крупными цехами имеющими большое количество однотомного оборудования, суммарной сложностью 800 Ремонтных единиц на цех.

*136Смешанный метод выполнения ремонтных работ:

Капитальный ремонт – в ремонтно-механическом цехе; текущий ремонт и межремонтное обслуживание – цеховая ремонтная база

*137Порядок проектирования цеховой ремонтной базы:

1) Определение общего количества единиц ремонтной сложности (РЕ)производственного оборудования.2) Установление структуры и продолжительности ремонтного цикла.

Ремонтный цикл – это отрезок времени между пуском оборудования в эксплуатацию и первым капитальным ремонтом или между двумя капитальными ремонтами