7 Багрянский К.В., Добротина З.А., Хренов К.К. Теория сварочных процессов. – Киев: Вища школа, 1976. – 424 с.

8 Сварка в машиностроении. Справочник: В 4 т. / Ред. кол.: Г.А.Николаев /предс./ и др. – М.: Машиностроение, 1978. – Т.1 / Под ред. Н.А.Ольшанского. – 504 с.; Т.2 / Под ред. А.М.Акулова. – 482 с.

Раздел 9. Оценка технологичности сварной конструкции

Высокая технологичность любой сварной конструкции обеспечивается только при совместной согласованной работе конструктора и технолога-сварщика.

При создании сварных конструкций с высокими технико-экономическими характеристиками требуется прежде всего производить анализ их технологичности. Известно, что комплексный метод проектирования конструкции и разработки технологии изготовления дает возможность создавать технологичные сварные конструкции. Такое проектирование позволяет найти оптимальные решения, наиболее полно отвечающие требованиям прочности, эксплуатации, технологичности и точности изготовления.

Под технологичностью следует понимать придание любому изделию такой формы и выбор для него таких материалов, которые обеспечивают высокие эксплуатационные качества изделий при экономичном изготовлении.

Технологичность обеспечивается с учетом предъявляемых к конструкции конструктивных, технологических и эксплуатационных требований.

Выполнить анализ заданной сварной конструкции с учетом указанных требований.

Раздел 10. Разработка технологической последовательности сборки и сварки

Сущность разработки технологического процесса изготовления сварной конструкции состоит в разработке алгоритма (маршрута) выполнения технологический операций, результатом которых должно стать получение сварной конструкции, способной для выполнения конкретных работ. Технологическая последовательность изготовления сварной конструкции зависит от многих факторов (рис. 10.1), среди которых, как правило, главными являются конструкция изделия, тип производства (программа выпуска, соответствующие стандарты и технические условия, возможные способы технического оснащения.

Рис. 10.1 – Главные составляющие влияния на технологическую

последовательность сборки и сварки

10.1 Заготовительные операции технологического процесса [6-9]

Заготовительными операциями являются: правка металла, очистка, разметка, наметка или полуавтоматический раскрой, резки механическая и термическая, подготовка кромок, гибка заготовок, штамповка, сверловка, отбортовка, заготовка и т.д.

Определяясь с оборудованием для заготовительных операций, необходимо четко знать требования к их изготовлению, тип производства, характеристику изделия (массу, размеры, материал, сложность, степень ответственности), которая влияет на качество деталей и их себестоимость, поэтому выбор оборудования необходимо всегда производить в сравнении. Но при этом нужно знать и привести полную техническую характеристику избранного оборудования.

Для получения полной картины технологической подготовки деталей, необходимых для изготовления сварной конструкции, построить технологическую схему. Все детали, необходимые для изготовления изделия, нужно разбить на технологические однородные группы.

В каждой группе выбрать изделие представитель и составить технологическую схему изготовления этой детали.

Таким образом, в каждом изделии, которое выдано студенту в качестве задания, выбрать 5-6 деталей, которые изготавливаются по разному и составить технологическую схему их изготовления на листе формата А-1 (Приложение В).

10.2 Разработка технологической схемы сборки и сварки изделия [10]

Очень важным моментом при разработке технологического процесса является составление структурной схемы связей элементов конкретной конструкции. Необходимо при этом учитывать, что в сварные конструкции часто входит много одинаковых деталей и даже одинаковых сварочных единиц, причем одинаковые детали могут входить в разные сборки.

Второе условие, которое необходимо учесть – количество ее отдельных элементов.

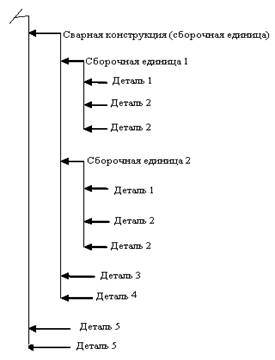

На рис. 10.2, а показана структура некоторой конкретной конструкции. Если по такому принципу, когда каждый отдельный элемент занимает в структуре отдельную строку, отображать реальные конструкции часто с сотнями одинаковых деталей, то эти схемы окажутся практически неприемлемыми вследствие своей громоздкости.

Поэтому на рис. 10.2, б показана структура этой же конструкции, но в компактном оформлении с указанием кратности вхождения в общую структуру отдельных ее элементов.

Этот вариант более эффективен, так как помимо своей компактности хорошо выделяет и показывает одинаковые элементы, которым будут соответствовать и одинаковые элементы маршрутных и операционных технологических процессов.

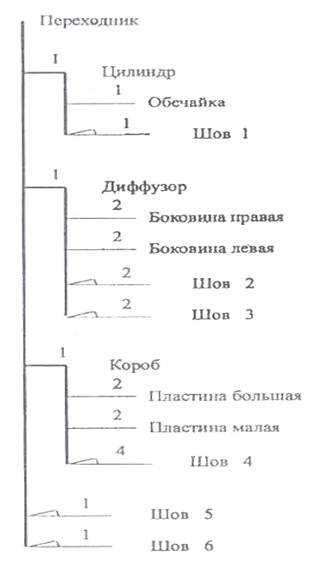

Более подробно методику подготовки и представления исходных данных рассмотрим на некотором примере сварного изделия (рис. 10.3).

Это листовая конструкция переходника, обеспечивающего плавный переход от прямоугольного сечения к круглому и состоящего из трех отдельных узлов, цилиндра, диффузора и короба, каждый из которых можно рассматривать как отельную сборочную единицу.

а б

а – идеальный вариант; б – компактный вариант

Рис. 10.2 – Вариант представления сварной конструкции

На рис. 10.4 дан вариант структуры этой конструкции, где указано количество входящих в каждую сборочную единицу элементов.

Для разработки технологии изготовления сварного узла и формирования технической документации необходимо выполнить подготовку, сборку и сварку всех сварных швов.

Для обеспечения контроля за подготовкой технологии сварки и решения задач нормирования по каждому отдельному сварному шву в автоматизированной системе выполнена привязка швов к своим сборочным единицам. Эта привязка швов отражена в структуре (рис. 10.5).

Для анализа конструкции и выработки технологических решений помимо связей между отдельными деталями и сборочными единицами нужны их конкретные характеристики, прежде всего весовые, и ссылка на чертежную документацию.

1-6 – сварные швы

Рис. 10.3 – Пример листовой сварной конструкции «переходник»

а – состав конструкции; б – вариант содержит сборочные единицы

Рис. 10.4 – Варианты структуры сварной конструкции «переходник»

Рис. 10.5 – Структура сварной конструкции «переходник»

с привязкой швов

10.3 Описание технологического процесса выполнения

сборочно-сварочных работ

10.3.1 Сборочные операции и требования к ним

Сборка – это технологическая операция придания деталям, подлежащим сварке, необходимого взаимного расположения (в соответствии с требованиями чертежа и технических условий) с закреплением их прихватками или специальными приспособлениями.

Правильная сборка, взаимная установка и закрепление деталей обеспечивают высокое качество сварных конструкций. При сборке сварного изделия детали подают к месту сборки, затем устанавливают в сборочном устройстве в заданном чертежом положении и прихватывают (закрепляют). Сварку можно производить как после предварительной прихватки, так и без нее.

Во время сборки положение деталей определяют установочными элементами приспособления или смежными деталями.

Назначение сборочного оборудования в сварочном производстве – фиксация и закрепление свариваемых деталей. По своему применению сборочное оборудование делится на сборочное и сборочно-сварочное.

В сборочных приспособлениях сборку заканчивают прихваткой; в сборочно-сварочных, кроме сборки, производят полную или частичную сварку изделий, а иногда и издержку после сварки с целью уменьшения сварочных деформаций.

Конструкция сборочного или сборочно-сварочного приспособления определяется технологическим процессом и зависит от форм, и размеров собираемого изделия, требуемой точности, типа производства, его программы, наличия производственных площадей, загрузки рабочих мест, вида сварки, марки и толщины материала и других факторов. Сборочно-сварочные приспособления применяют тогда, когда сборку и сварку целесообразно вести в разных местах. Так, при изготовлении узлов автомобиля, кабин трактора и т.п. сварку производят непосредственно после сборки, без перестановки и промежуточной транспортировки. Следует отметить, что перестановка со сборочного на сварочное приспособление зачастую требует много времени, что удлиняет цикл изготовления и увеличивает трудоемкость. Но так как сборочно-сварочные приспособления сложнее и дороже сборочных, выбирать их нужно после предварительного тщательного анализа всех технико-экономических факторов. В зависимости от сложности сварной конструкции, программы выпуска сборку можно осуществлять таким образом:

- по разметке с использованием струбцин, планок, скоб с клиньями с последующей прихваткой и проверкой;

- при помощи шаблонов;

- по первому изделию, если им можно пользоваться как шаблоном;

- по выступам и углублениям на штампованных деталях с последующей контактной сваркой;

- на сборочно-сварочных стендах;

- в кондукторах и приспособлениях.

10.3.2 Использование прихваток и рекомендации по их постановке

Подготовленные под сварку детали прихватываются электродами или проволокой, предназначенными для сварки данного металла. В зависимости от толщины свариваемого металла длина прихваток составляет от 20 до 80 мм. Расстояние между прихватками должно быть не больше 500 мм, а высота усиления прихватки не должна превышать 3 мм.

Нельзя выполнять сборочные прихватки на пересечении швов. Они должны находиться от этого места на расстоянии не менее 500 мм. В процессе сварки сборочные прихватки должны быть хорошо переварены.

Расстояние между прихватками зависит от металла и толщины деталей, жесткости узла, качества сборки.

Небольшие детали и узлы, жестко зафиксированные в сборочно-сварочных приспособлениях, можно и не прихватывать.

10.3.3 Технологический процесс сборки и сварки

Описание технологического процесса сборки и сварки изделия необходимо вести в повествовательной форме с полным описанием всех технологических операций, с указанием используемых режимов сварки и прихватки, с указанием используемого оборудования. Процесс описания начинается с промежуточного склада, где сосредотачиваются все необходимые детали с заготовительного отделения. Можно изложить технологический процесс и последовательным перечислением всех необходимых операций.

Для примера разберем технологический процесс сборки и сварки опоры (приложение Г).

Технологический процесс изготовления опоры начинается с подачи с промежуточного склада всех необходимых деталей к рабочим местам, где осуществляется сборка и сварка.

На рабочем месте сборки первым со складского места подается и укладывается в сборочный стенд лист основания поз.3. Основание устанавливается по упорам и фиксируется с помощью пневмоприжимов с продольной и торцевой стороны. Затем на лист основания поз.3 по откидным упорам устанавливается поперечная стенка поз.1, фиксируется с помощью пневмоприжимов и прихватывается полуавтоматической сваркой полуавтоматом ПДГ-401 с источником питания ВС-306 с использованием проволоки Cв-08Г2C диаметром 1,6 мм, током 260 А и напряжением 30 В. На следующем этапе происходит установка ребер жесткости поз.5 по откидным упорам, прижимается пневмоприжимами и прихватывается с использованием того же оборудования, материалов и режимов. После этого по откидным упорам устанавливаются ребра поз.2 к основанию поз.3 и ребрам поз.2 с одной и другой стороны прижимаются пневмоприжимами и прихватываются на тех же режимах, оборудования и материалов. Собранный узел проверяется и на него устанавливается по откидным упорам верхнее основание поз.4 на детали поз.1. 2, 5, фиксируется пневмопрнижимами и прихватывается в нижнем и потолочном положениях с использованием оборудования полуавтомата ПДГ-401 с выпрямителем ВС-306, проволокой Cв-08Г2С, диаметром 1,6 мм, на режимах ток 260А, напряжение 30 В.

Полностью собранный узел освобождается от прижимов, снимается со сборочного приспособления с помощью мостовой кран-балки или консольно-поворотного крана и передается на складское место или на манипулятор для сварки.

Сварку всех швов изделия целесообразно производить полуавтоматической сваркой в смеси защитных газов или в защитном газе с использованием манипулятора для установки опоры в удобное для сварки положение. Можно производить сварку с использованием робота и того же манипулятора в следующей последовательности.:

- проварить шов, соединяющий нижнее основание поз.3 со стенкой поз.4;

- проварить шов, соединяющий нижнее основание поз.3 с ребром поз.5 с одной и другой стороны;

- проварить шов, соединяющий нижнее основание поз. 3 с ребром поз.2 с одной и другой стороны;

- скантовать изделие на 1800;

- проверить швы, соединяющие верхнее основание поз.3 со стенкой поз.5 и ребрами поз.1и2;

- скантовать изделие на 900;

- проварить все остальные швы.

Второй вариант приведен в табл. 10.2 и 10.3

Таблица 10.2 – Описание технологического процесса сборки изделия

| № п/п | Содержание перехода |

| Установить нижнее основание поз.3 в приспособление для сборки и зафиксировать прижимами. | |

| Установить на нижнее основание поз.3 продольную стенку поз.1 по отводным упорам и зафиксировать прижимами. | |

| Прихватить полуавтоматической сваркой стенку поз.1 к основанию поз.3. Шов Т1-∆5 20/100 ГОСТ 14771-76. | |

| Установить на основание поз.3 поперечную стенку поз.5 по упору впритык к продольной стенке поз.1 и зафиксировать прижимами. | |

| Прихватить полуавтоматической сваркой поперечную стенку поз.5 к основанию поз.3 и продольной стенке поз.1 Шов Т1-∆5 20/100 ГОСТ 14771-76. | |

| Повторить переходы 4 и 5 для сборки второй поперечной стенки поз.5. | |

| Установить на нижнее основание поз.3 ребро поз.2 по отводимому упору впритык к поперечной стенке поз.5 и зафиксировать прижимами. | |

| Продолжение табл. 10.2 | |

| Прихватить полуавтоматической сваркой ребро поз.2 к поперечной стенке поз.5 и к основанию поз.3. Шов Т1-∆5 20/100 ГОСТ 14771-76. | |

| Повторить переходы 7 и 8 для сборки второго ребра поз.2. | |

| Скантовать собираемое изделие в приспособлении на 900 для установки верхнего основания поз.4. | |

| Установить верхнее основание поз.4 в приспособление по упорам впритык к собираемому изделию и зафиксировать прижимами. | |

| Прихватить полуавтоматической сваркой верхнее основание поз.4 к продольной стенке поз.1, поперечной стенке поз.5 и ребру поз.2. Шов Т1-∆5 20/100 ГОСТ 14771-76. | |

| Скантовать собранное изделие в исходное положение (на 900 в противоположную сторону) | |

| Раскрепить собранное изделие от действия прижимов, снять с приспособления и передать на приспособление для сварки с помощью кран-балки. |

Таблица 10.3 – Описание технологического процесса сварки изделия

| № п/п | Содержание перехода |

| Установить собранный узел в приспособление для сварки с помощью кран-балки и зафиксировать прижимами. | |

| Выполнить полуавтоматическую сварку нижнего основания поз.3 с продольной стенкой поз.1. Шов Т1-∆5 20/100 ГОСТ 14771-76. | |

| Выполнить полуавтоматическую сварку нижнего основания поз.3 с поперечной стенкой поз.5. Шов Т3-∆10 ГОСТ 14771-76. | |

| Повторить переход 3 для сварки второй поперечной стенки поз.1 с основанием поз.3. Шов Т1-∆5 20/100 ГОСТ 14771-76. | |

| Выполнить полуавтоматическую сварку ребра поз.2 и нижнего основания поз.3. Шов Т3-∆10 ГОСТ 14771-76. | |

| Повторить переход 5 для сварки второго ребра поз.2 с основанием поз.3. | |

| Скантовать изделие на 900 для сварки в нижнем положении ребер поз.2 и стенки продольной поз.1 с основанием поз.3 в нижнем положении. | |

| Выполнить полуавтоматическую сварку в нижнем положении всех швов изделия. Шов Т3-∆10 ГОСТ 14771-76. | |

| Продолжение табл. 10.3 | |

| Скантовать изделие на 1800 в противоположную сторону для сварки в нижнем положении ребер поз.2 и стенки продольной поз.1 с основанием поз.3 в нижнем положении. | |

| Повторить переход 8 для сварки всех швов изделия в нижнем положении. Шов Т3-∆10 ГОСТ 14771-76. | |

| Скантовать изделие в исходное положение. | |

| Скантовать изделие на 900 для сварки в нижнем положении швов верхнего основания. | |

| Выполнить полуавтоматическую сварку в нижнем положении всех швов верхнего основания изделия. Шов Т3-∆10 ГОСТ 14771-76. | |

| Скантовать изделие на 1800 в противоположную сторону для сварки в нижнем положении швов верхнего основания. | |

| Повторить переход 13 для сварки верхнего основания изделия в нижнем положении. Шов Т3-∆10 ГОСТ 14771-76. | |

| Скантовать изделие в исходное положение. | |

| Раскрепить сваренное изделие от действия всех прижимов. Снять сваренный узел с приспособления с помощью кран-балки и передать на стенд контроля качества. |

На основании табл. 10.2 и 10.3 строится технологическая схема сборки и сварки, которая приводится в приложении, а студент вычерчивает эту схему на одном из листов графической части формата А1.

Раздел 11. Проектирование сборочно-сварочной оснастки

11.1 Последовательность выполнения проектных работ

1 Изучить и проанализировать конструкцию сварного узла, определить базовые поверхности его деталей, сделать чертеж узла.

2 Разработать технологический процесс сборки и сварки изделия.

3 Разработать принципиальную схему приспособления и составить техническое задание на проектирование приспособления.

4 Произвести расчет и выбор всех усилий зажима.

5 Разработать конструктивную схему приспособлений (установки), рассчитать и выбрать силовые исполнительные органы, в случае необходимости рассчитать и выбрать типовое оборудование.

6 Произвести конструкторскую разработку приспособления и его узлов, выполнить необходимые прочностные расчеты.

7 Оформить в соответствии с ЕСКД конструкторскую документацию.

11.2 Исходные данные для разработки оснастки

Выбор и разработка приспособлений — один из этапов технологической подготовки производства новых изделий. Конструирование нового приспособления или модернизация существующего производятся на основе:

- изучения чертежей и технических условий (ТУ) на сварную конструкцию (анализ технологичности сварных конструкций);

- разработки (изучения) технологического процесса изготовления изделия (выбор типа приспособления зависит от способа сборки и сварки, конструкции изделия, материала и сечений деталей, требуемого качества сборки и сварки, точности размеров, и от заданной производительности.)

- технико-экономического обоснования наилучшего варианта приспособления из числа возможных (выбирают вариант наиболее рациональный в техническом и рентабельный в экономическом отношении).

На основе этих данных составляется технологический процесс изготовления конструкции и техническое задание на проектирование приспособления. При разработке технологического процесса особое внимание следует обратить на рациональный порядок сборки изделия, в случае необходимости сделать разбивку изделия на технологические узлы и подузлы, чертежи технологических узлов привести в приложениях к пояснительной записке. Если в процессе сборки появляется необходимость прихваток, следует назначить их размеры и количество, а также расположение каждой прихватки и показать их на изделии, изображенном на схеме базирования, с тем чтобы при разработке этой схемы избежать совмещения прижимов с местами наложения прихваток.

11.3 Требования, предъявляемые к сборочно-сварочной оснастке

Сборочно-сварочная оснастка должна обеспечивать: установку деталей в сварном узле без подгоночных операций; точность сборки в условиях установленных чертежей допусков; свободный доступ к месту прихваток и сварки; наиболее удобный порядок сборки и последовательность выполнения сварных швов; надежное закрепление сварного изделия прижимами; возможность сварки в нижнем положении; быстрый отвод тепла с места интенсивного нагрева; снижение сварочных деформаций и напряжений в узле; защита всех базовых и установочных поверхностей от прилипания сварочных брызг; необходимую прочность и жесткость элементов приспособления; исключение возможности заклинивания зажимных механизмов под действием сварочных деформаций; свободное снятие собранного или сварного изделия из приспособления; ремонтоспособность (возможность изменения быстроизнашиваемых деталей и восстановление необходимой точности приспособления); технологичность приспособления; безопасность эксплуатации; широкое применение типовых унифицированных, нормализованных и стандартных деталей, узлов и механизмов, которые уменьшают их себестоимость, сроки проектирования и изготовления.

11.4 Структура технического задания

Техническое задание содержит следующий перечень основных положений:

– назначение технологической оснастки (сборочная, сварочная, сборочно-сварочная);

– перечень требований, предъявляемых к оснастке с конструктивных и технологических позиций (определить базовые поверхности, требования соосности и точности размещения деталей, требования борьбы с деформациями при сварке, необходимость защиты мест сварки, температурные условия работы отдельных деталей и узлов оснастки);

– тип оснастки (универсальная, переналаживаемая, специализированная);

– условия эксплуатации (в цехе, на монтаже, наличие и параметры пневматической и электрической сетей и др.).

Задание составляется на каждую единицу нестандартной технологической оснастки. Правила составления задания регламентирует ГОСТ 15.001–73, в соответствии с которым техническое задание включает следующие пункты:

1 Наименование, назначение, область применения приспособления.

2 Исходные данные для проектирования приспособлений.

3 Технические требования, предъявляемые к приспособлению.

При разработке схемы размещения баз и прижимов следует пользоваться условными обозначениями, приведенными в таблицах 1 и 2 (приложение Д).

Размещение фиксаторов (установочных элементов) в приспособлении производится по правилам базирования.

Базирование деталей в сборочно-сварочных приспособлениях осуществляется:

- по плоским поверхностям (по упорам и опорам);

- по внутренним цилиндрическим поверхностям (по пальцам) и внешним цилиндрическим поверхностям (в призмах) а также коническим поверхностям;

- группой установочных баз, т.е. по комбинации этих поверхностей.

Пример составления технического задания на разработку сборочного

приспособления

1 Наименование, назначение и область применения приспособления: стенд для сборки кронштейна. Приспособление предназначено для сборки кронштейна с фиксацией его деталей с точностью, предусмотренной техническими условиями и сборочным чертежом, и их зажимом с усилием, достаточным для удержания деталей и изделия в целом в заданном положении на стенде при его кантовке. Предполагается эксплуатация приспособления в условиях ЦМК машиностроительных заводов. Возможно также его использование для сборки и сварки других аналогичных конструкций.

2 Исходные данные для проектирования:

а) Наименование изделия: кронштейн.

б) Обозначение: СП.01КР01.000.00.СБ (указывают обозначение, принятое в технической документации).

в) Состав сборочной единицы (рис. 11.1):

1 – плита СП.01КР01.000.01. – 1 шт.;

2 – кронштейн СП.01КР01.000.02. – 2 шт.;

3 – стенка СП.01КР01.000.03 – 1 шт.;

4 – ребро СП.01КР01.000.04 – 2 шт.

(указывают наименование, обозначение и количество деталей, узлов, входящих в состав сборочной единицы);

г) Масса сборочной единицы: 758 кг;

д) Габариты сборочной единицы: 1840 ×1148×835 мм;

е) Краткий технологический процесс (представлен в виде табл. 11.1 с указанием основных сведений, необходимых для проектирования приспособления).

ж) Схема расположения фиксаторов и прижимов показана на рис. 11.2.

Плита поз.1 базируется по трем опорным точкам основания приспособления и двум пальцам: цилиндрическому и срезанному (цилиндрический палец накладывает две связи, срезанный – одну связь). Такое расположение фиксаторов необходимо для обеспечения базового сборочного размера (размер с допуском) между общей осью этих отверстий и осью отверстий кронштейнов поз.2. С этой же целью кронштейны также базируются по отверстиям цилиндрическими пальцами (две связи), упор со стороны плиты накладывает третью связь, за главные (базовые) поверхности кронштейнов приняты их внутренние поверхности, расстояние между которыми поставлено с допуском. Фиксация этих поверхностей производится подвижными упорами.

|

Рисунок 11.1 – Эскиз сварного узла

Рисунок 11.2 - Схема расположения фиксаторов и прижимов

Таблица 11.1 - Технологический процесс сборки и сварки кронштейна

| Номер перехода | Содержание перехода (с указанием последовательности, способа установки и закрепления) |

| Установить плиту СП01.КР01.000.01 на приспособление по фиксаторам | |

| По выдвижным пальцам установить 2 кронштейна СП01.КР01.000.02 | |

| Установить стенку СП01.КР01.000.03 в упор к кронштейнам и прижать к фиксатору торцевым прижимом | |

| Установить ребра СП01.КР01.000.04, подвести отводные упоры и закрепить прижимами | |

| Произвести прихватку собранных деталей между собой по ГОСТ 14771-76. | |

| Раскрепить изделие от действия прижимов и фиксаторов | |

| Снять изделие и передать его на сварочное место |

На стенку поз.3 наложено 5 связей со стороны плиты и кронштейнов, шестая связь наложена с торца (упорной поверхности) упором приспособления.

Ребра поз.4 базируются тремя точками со стороны плиты и стенки, внутренние поверхности (базовые – расстояние между ними с допуском) – двумя подвижными упорами.

Зажим кронштейнов и ребер производится по наружным плоскостям, что обеспечивает их прилегание к фиксаторам; кроме того, прижим ребер по скошенным граням обеспечивает прилегание деталей друг к другу и всего собранного узла к опорам на основании приспособления.

Проектом должны быть предусмотрены мероприятия, обеспечивающие безопасность работ. Конструкция приспособления должна обеспечивать свободный доступ к месту работ и возможность контроля качества внешним осмотром. Привод подвижных фиксаторов (упоров) и прижимов пневматический.

11.5 Порядок выполнения чертежей общего вида

1. Вычерчивают цветным карандашом (красным) контур собираемого изделия в двух-трех проекциях на значительном расстоянии друг от друга с тем, чтобы поместились проекции приспособления.

2 Чертят опоры, упоры, пальцы и другие фиксирующие элементы приспособления так, чтобы базовые поверхности деталей с ними соприкасались.

3 Вычерчивают зажимные механизмы и приводы.

4 Наносят вспомогательные устройства и детали.

5 Оформляют корпус приспособления с учетом удобного размещения всех элементов приспособления.

6 Вычерчивают необходимые разрезы, сечения и виды.

7 Делают увязку приспособления со средствами механизации (межоперационный транспорт, грузоподъемные механизмы).

8 Оформляют чертеж приспособления, проставляют размеры (габаритные, с особой точностью), допуски, составляют перечень составных частей деталей, указывают технические требования к сборке приспособления.

9 Согласовывают и утверждают чертежи (на общих видах наносят габаритные размеры и показывают крайние положения подвижных частей, а также размеры, которые определяют точность приспособления и его основные параметры, которые необходимы для сборки и контроля).

Пример оформления чертежа общего вида приведен в приложении Е.

11.6 Компоновка рабочих мест для выполнения сварочных операций

Универсальные сварочные установки в большинстве случаев представляют собой компоновки из описанного выше типового механического оборудования (см. табл. 11.2) и серийной сварочной аппаратуры.

В табл.11.2 приведен перечень оборудования, которым можно располагать, проектируя подобные компоновки. Некоторые типичные схемы компоновок сварочных установок, из типового механического и электросварочного оборудования представлены на рис. 11.3.

Пример оформления сварочной установки приведен в приложении Ж.

|

1 – поворотная колонна; 2 – велосипедная тележка; 3 – глагольная тележка; 4 – балконная велотележка; 5 – катучая балка; 6 – сварочный манипулятор; 7 – позиционер; 8 – кантователь двухстоечный; 9 – роликовый стенд; 10 – цепной кантователь; 11 – электромагнитный стенд; 12 – угловые стеллажи; 13 – сварочный автомат; 14 – сварочный автомат А-1416 или А-874; 15 – сварочный трактор

Рисунок 11.3 – Схемы сварочных установок, скомпонованных из типового механического и электросварочного оборудования

Перечень рекомендуемой литературы

1 Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1980. – Т.1–728с.; Т.2–559с.; Т.3–557с.

2 Винокуров В.А. Сварочные деформации и напряжения. Методы их устранения. – М.: Машиностроение, 1968. – 236с.

3 Гитлевич А.Д. Механизация и автоматизация сварочного производства/ А.Д.Гитлевич, Л.А.Этингоф. – М.: Машиностроение, 1972. – 280с.

4 Горохов В.А. Проектирование и расчет приспособлений. – Минск: Вышейшая школа, 1986. – 240с.

5 Евстифеев Г.А. Средства механизации сварочного производства. Конструирование и расчет/ Г.А.Евстифеев, И.С.Веретинников. - М.: Машиностроение, 1977. – 96с.

6 Единая система конструкторской документации (ЕСКД). – М.: Изд-во стандартов, 1988. – 240с.

7 Кисельников В.Б. Пневматические приводы и аппаратура электросварочного оборудования. – Л.: Машиностроение. Ленингр. отд-ние, 1978. – 200с.

8 Николаев В.А. Сварочные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций: Учебн. пособие/ В.А.Николаев, С.А.Куркин, В.А.Винокуров. – М.: Высш. школа, 1983. – 344с.

9 Куркин С.А. Технология и автоматизация производства сварных конструкций: Атлас: Учебн. пособие для студентов машиностр. спец. вузов/ С.А.Куркин, В.М.Ховов, А.М.Рыбачук. – М.: Машиностроение, 1989. – 328с.

10 Орлов П.И. Основы конструирования: Справ.- метод. пособие: В 3 кн. – М.: Машиностроение, 1977.– 216с.

11 Рыморов Е.В. Конструирование и расчет сварочных приспособлений: Учебн. пособие. – Брянск: БИТМ, 1987. – 88с.

12 Сварка в машиностроении: Справ. / Под ред. В.А. Винокурова. – М.: Машиностроение, 1979. – Т.3. – 217с.

13 Севбо П.И. Конструирование и расчет механического сварочного оборудования. – К.: Наук. думка, 1978. – 400с.

14 Терликова Т.Ф. Основы конструирования приспособлений: Учебн. пособие/ Т.Ф.Терликова, А.С.Мельникова, В.И. Баталов. – М.: Машиностроение, 1980. – 120с.

15 Чвертко А.И. Оборудование для механизированной дуговой сварки и наплавки / А.И.Чвертко, Б.Е.Патон, В.А.Тимченко – М.: Машиностроение, 1981. – 264с.

16 Чвертко А.И. Основы рационального проектирования оборудования для автоматической и механизированной электрической сварки и наплавки. – К.: Наук. думка, 1988. – 240с.

Раздел 12. Контроль качества сварных соединений

Научно-технический прогресс в отрасли производства сварных конструкций и решения заданий обеспечения их высокой эксплуатационной надежности требуют совершенствования и более широкого использования средств контроля сварочной продукции, которая является одним из важнейших способов получения информации о надежности сварных конструкций, как на производственных объектах, так и в быту. Качество этой информации, его достоверность и оперативность оценки в значительной степени определяют эффективность безопасной эксплуатации конструкций.

При изготовлении сварной конструкции на ее качество влияет много разных факторов:

- выбор основного металла;

- конструкция сварного соединения;

- сварочные материалы;

- сварочное оборудование;

- подготовка деталей к сварке;

- технология сварки;

- квалификация сварщика;

- методы и система контроля;

- нормы контроля и другие факторы.

Вот поэтому, вся система контроля должна проверять соответствие сварной конструкции и ее отдельных элементов - требованиям нормативных документов на всех этапах производства. То есть, начиная с контроля технической документации и заканчивая испытанием сварной конструкции.

12.1 Обоснование выбора способа контроля

Выбор способа контроля сварных конструкций базируется на результатах конструктивно-технологического анализа вообще сварного изделия, схемы технологического процессу, и норм качества в соответствии с категорией изделия.

Например, металлоконструкция:

- общего назначения;

- сварное изделие подчинено Морскому регистру;

- Госатомнадзору;

- Госгорпромнадзору или изготовленная в соответствие с отраслевыми нормативными документами.

При обосновании выбранного способа контроля необходимо принять во внимание следующие факторы:

- химический состав основного материала;

- расположение и типы сварных соединений;

- состояние поверхности изделия;

- дефектоскопичность;

- эффективность метода контроля;

- экономическая обоснованность способа контроля;

- необходимая форма сохранения результатов контроля.

а) При анализе химического состава материала, надо определить какой именно способ контроля пригодный для дефектоскопии этого материала. Сварные конструкции изготовляют из разных материалов: сталь, сплавы алюминия, сплавы титану, и другие. То есть, у материалов может быть разный химический состав, макро и микроструктура, степень деформации, степень технологической обработки (нанесение покрытии, окраска и другое), потому надо применять такие методы контроля, которые в таких специальных условиях для каждого материала дают возможность выявить дефекты.

Например:

Допустим, сварное изделие изготовлено сплава алюминия. В этом случае магнитные способы контроля непригодны для дефектоскопии, целесообразно использование таким методов контроля, как вихретоковый, капиллярный, ультразвуковой, радиационный.

б) Изучая чертеж сварного изделия надо принять во внимание, что конструкции имеют са