Кафедра «МЕНЕДЖМЕНТ НА АВТОМОБИЛЬНОМ ТРАНСПОРТЕ»

Задание на курсовое проектирование по курсу:

«Естествено-Научные Основы Современных Технологий»

Тема проекта:

«Электроискровая и электроимпульсная обработка металла»

студента I курса ИУ на транспорте

группы ПМ авто-2

сдал: ВАЛЯЕВ Ю.Н.

принял: КОЛЕСНИКОВ П.А.

задание выдано: 22.02.96

срок защиты проекта: 20.05.96

МОСКВА 1996

ВВЕДЕНИЕ

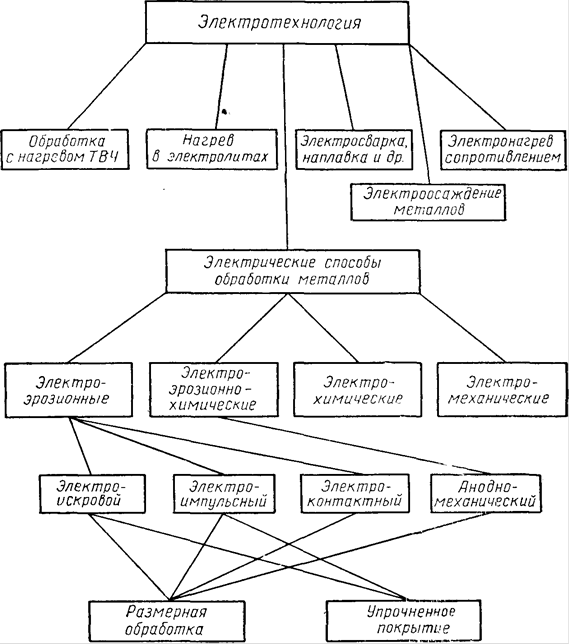

К электротехнологии относятся электрические способы обработки металлов, получившие большое развитие за последнее десятилетие.

Электрическими способами обработки называются такие виды обработки, при осуществлении которых съем металла или изменение структуры и качества поверхностного слоя детали являются следствием термического, химического или комбинированного действия электрического тока, подводимого непосредственно (гальваническая связь) к детали и инструменту. При этом преобразование электрической энергии в другие виды энергии происходит в зоне обработки, образованной взаимодействующими поверхностями инструмента и обрабатываемой детали.

Электрическая обработка включает в себя электроэрозионные, электрохимические, комбинированные электроэрозионно-химические и электромеханические способы обработки (схема 1).

При электроэрозионных способах обработки съем металла и изменение свойств поверхности детали являются результатом термического действия электрического тока.

В свою очередь, электроэрозионные способы обработки металлов по назначению различаются на способы, при помощи которых осуществляется:

а) электроэрозионная размерная обработка металлов (съем металла и придание заготовке заданной формы и размера);

б) электроэрозионное упрочнение или покрытие (изменение свойств поверхностного слоя).

В настоящее время известны и применяются следующие основные способы электроэрозионной обработки: электроискровой, электроимпульсный и электроконтактный. Практически к этой же группе следует отнести и анодно-механический способ, так как электрохимический съем металла (анодное растворение) применяется лишь на доводочных режимах и притом не во всех случаях использования этого метода.

Схема 1. Общая классификация электроэрозионных способов обработки металлов.

Как видно из схемы 1, электроискровой и электроимпульсный способы позволяют произвести как съем металла, так и упрочнение; анодно-механический и электроконтактный - только съем металла.

В зависимости от того, каким способом производится обработка или упрочнение, можно говорить об электроискровой, электроимпульсной, электроконтактной или анодно-механической размерной обработке или упрочнении.

Приведенные определения и классификация позволяют рассматривать электрическую обработку металлов как самостоятельную отрасль электротехнологии.

С появлением электрических способов обработки оказалось в принципе возможным осуществление методами электротехнологии всего комплекса операций, необходимых для превращения заготовки в готовую деталь, включая и ее термическую обработку.

Электроэрозионные способы не исключают механическую обработку, а дополняют ее, занимая свое определенное место, соответствующее их особенностям, а именно: возможности обработки токопроводящих материалов с любыми физико-механическими свойствами и отображения формы инструмента в изделии. Следовательно, использование электроэрозионных способов обработки будет развиваться с повышением твердости и вязкости обрабатываемых материалов, с усложнением формы детали и обрабатываемых поверхностей (полости сложной конфигурации, отверстия с криволинейной осью, отверстия весьма малого диаметра, тонкие и глубокие щели простой и сложной формы и т. п.), наконец, с улучшением технико-экономических показателей электроэрозионных способов обработки - повышением производительности, чистоты поверхности, точности, стойкости инструмента и снижением энергоемкости процесса.

Особо перспективным является использование электрических способов для обработки деталей из твердых сплавов, жаропрочных сталей и специальных трудно обрабатываемых сплавов, получающих все большее применение в связи с повышением давлений, температур и скоростей в машинах и аппаратах.

Отдельные элементы разновидностей и частные применения электроэрозионной обработки металлов были известны давно. Например, резка металлов с наложением электрического тока (так называемая, электрофрикционная резка, близкая по схеме и параметрам к электроконтактной обработке) применялась около 70 лет тому назад; поверхностное упрочнение угольным электродом с помощью электрического тока по методу Д. Н. Дульчевского предложено в 1928 г. и др.

Однако быстрое развитие способов электроэрозионной обработки металлов и превращение их в самостоятельную отрасль электротехнологии началось вскоре после изобретения в 1943 г. Б. Р. и Н. И. Лазаренко электроискрового способа и В. Н. Гусевым - анодно-механического способа.

Эти способы были дополнены в 1948 г. новым применением электроконтактной обработки (заточка по методу инж. М. Е. Перлина), получившим дальнейшее развитие в работах Харьковского электротехнического института, Харьковского подшипникового завода (обработка шаров по методу инж. Б. П. Гофмана), ХТЗ имени Орджоникидзе (обработка траков), научно-исследовательского института Минсудпрома (обработка гребных винтов) и др.

Развитие электроискрового и анодно-механического способов шло по линии создания многочисленных опытных конструкций приспособленных и специальных электроэрозионных станков, автоматических регуляторов и освоения новых технологических операций. Технические характеристики этих способов - производительность, стойкость инструмента, энергоемкость, удобство в эксплуатации - за этот период не получили сколько-нибудь существенного изменения в лучшую сторону.

В электроискровом способе, основанном на применении зависимых (конденсаторных) релаксационных генераторов импульсов, практически исчерпаны возможности дальнейшего повышения производительности, снижения износа инструмента и энергоемкости. Оказались необходимыми принципиально новые технические решения и отказ от конденсаторных схем. Первые шаги в этом направлении были сделаны в 1950 г. в Конструкторском Бюро Министерства Станкостроительной и Инструментальной Промышленности (КБ МСиИП) в области создания новых источников питания импульсным током (независимых генераторов импульсов) для прошивочно-копировальных работ и Одесским политехническим институтом в области разработки источников импульсного тока для обработки вращающимся инструментом на мягких режимах (для изготовления надфилей).

Новый способ обработки, основанный на применении независимых генераторов импульсов напряжения и тока, получил название электроимпульсного.

С 1951 г. электроимпульсный способ разрабатывался в тесном содружестве тремя организациями: Конструкторским бюро МСиИП, Лабораторией электрических методов обработки Экспериментального научно-исследовательского института металлорежущих станков и кафедрой электрических машин Харьковского политехнического института имени В. И. Ленина.

Электроимпульсный способ обработки при осуществлении прошивочно-копировальных работ позволил по сравнению с электроискровым способом повысить скорость съема металла на жестких режимах в 5-10 раз при наличии возможности ее дальнейшего увеличения, снизить износ инструмента в 5-20 раз и энергоемкость в 2-3 раза.

Приводимые в данной работе сведения характеризуют в целом современное состояние техники, технологии и производственного использования электроэрозионной обработки металлов. Наибольшее внимание уделяется при этом электроимпульсному способу обработки, обладающему лучшими технико-экономическими показателями и более широкой областью применения, чем электроискровой. Из различных применений электроимпульсной обработки излагаются, в основном, более исследованные прошивочно-копировальные работы, представляющие наибольшую трудность для осуществления и более универсальные по технологическим возможностям.

Электрическая обработка металлов и ее разновидность - электроэрозионная обработка - представляют самостоятельную отрасль электротехнологии, находящуюся на начальной ступени развития.

ФИЗИЧЕСКИЕ УСЛОВИЯ ОСУЩЕСТВЛЕНИЯ РАЗМЕРНОЙ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ

Для обеспечения качественной размерной обработки металлов за счет использования теплового действия электрического тока необходимо соблюдение следующих трех основных условий:

1. Энергия электрического тока должна подводиться к обрабатываемому участку в виде импульса достаточно малой продолжительности (локализация элементарного съема металла во времени).

При непрерывном подводе энергии теряется точность обработки, появляется дефектный оплавленный подслой, ухудшается чистота поверхности и теряется одно из основных технологических качеств электрических способов обработки - свойство отображения (копирования) формы инструмента в детали.

Примером обработки при непрерывном подводе энергии может служить разрезка или выжигание отверстий электрической дугой; в этом случае точность и чистота поверхности в месте реза неприемлема для размерной обработки.

2. Участок детали, к которому подводится импульс энергии, должен быть достаточно мал (локализация элементарного съема металла в пространстве).

Для того, чтобы произвести при подводе импульса энергии к большому участку съем металла, необходимо соответственно увеличить энергию импульса, что приведет к увеличению элементарного съема. Чем больше элементарный съем металла, тем хуже, естественно, чистота поверхности и ниже точность обработки.

Если сохранить при увеличенном элементарном участке импульс энергии неизменным, то съем металла может вообще не произойти, так как подведенной энергии будет недостаточно для расплавления элементарного съема.

3. Импульсы энергии должны подводиться к элементарным участкам объема металла, подлежащего удалению, непрерывно и с достаточной частотой (локализация процесса обработки во времени). Это условие обеспечивает непрерывность процесса и получение требуемой производительности.

Указанным трем условиям удовлетворяют в разной степени электрические способы обработки, основанные на тепловом действии электрического тока.