Технология мороженого.

Исследование качества мороженого. Пороки мороженого

по дисциплине «Холодильная техника и технология»

для студентов специальности 271200 – Технология продуктов общественного питания

Цель работы: Познакомиться с технологией мороженого, основными операциями его производства, видами мороженого, химическим составом. Приготовить домашнее мороженое. Исследовать качество приготовленного мороженого и мороженого промышленного производства. Выявить дефекты

Теоретическая часть

Первое мороженое было изготовлено в Китае, 700 лет тому назад. Для получения низких температур для замораживания молочной смеси использовали смесь льда с поваренной солью, чем достигалась температура до минус 23 °С.

Мороженое – продукт, получаемый путем взбивания и замораживания молочных или фруктово-ягодных смесей с сахаром и стабилизаторами, а для некоторых видов – с добавлением вкусовых и ароматических наполнителей.

Стабилизаторы – это коллоидные набухающие в воде (гидрофильные) вещества, которые связывают свободную влагу, препятствуя образованию крупных кристаллов льда при замораживании, улучшают структуру (консистенцию) мороженого, способствуют образованию стойкой пены при взбивании смеси и препятствуют его таянию. В качестве стабилизаторов используют желатин, агар, агароид, альгинат натрия, пектин и др. вещества. Их вводят в смесь в виде водного раствора в количестве 0,2 – 0,9 %.

Вкусоароматические наполнители вводят в смесь непосредственно перед ее фризерованием, а фрукты и ягоды – после фризерования.

Мороженое существует следующих основных типов: молочное (жирность до 4%), сливочное (жирность до 10%), пломбир (жирность до 15%), фруктовое (на основе фруктовых соков, с нулевой жирностью).

|

|

Мороженое имеет высокую питательную и биологическую ценность, оно усваивается организмом на 95 – 98 %, содержит белков 3,4 – 4,5 %, а минеральных веществ – до 0,7 %. Химический состав основных видов мороженого приведен в табл. 1.

Таблица 1

Химический состав мороженого

| Мороженое | Содержание, % | ||||

| Жира | СОМО * | Сахара | Сухих веществ | Воды | |

| Молочное Сливочное Пломбир Фруктово-ягодное Ароматическое | 3,5 10,0 15,0 - - | 10,0 10,0 10,0 - - | 15,5 14,0 15,0 27,0 25,0 | 29,2 34,3 40,3 30,2 25,1 | 70,8 65,7 59,7 69,8 74,9 |

| * СОМО – сухой обезжиренный молочный остаток |

Производство мороженого

Производство мороженого включает следующие технологические операции: составление смесь для мороженого, обработка смеси, охлаждение и созревание смеси, фризерование смеси, фасование и закаливание мороженого.

В зависимости от особенностей приготовления мороженое подразделяют на мягкое, закаленное и домашнее.

Мягкое мороженое получается путем фризерования смеси без закаливания и предназначается для употребления сразу же после приготовления; консистенция его нежная, кремообразная. Температура мягкого мороженого минус 5 – минус 7 °С, количество вымороженной влаги 50 – 60 %. Взбитость находится в пределах 40 – 60 %. личество вымороженной влаги 50 - 60 минус ать фризерования и после закаливания: хлаждение смеси для мороженого, фризеровани

Закаленное мороженое подразделяется на основные и любительские сорта.

При отсутствии того или иного сырья делают перерасчет рецептур. На практике при перерасчете преобразуют основную рецептуру, что позволяет получить новые рецептуры мороженого, различающиеся между собой только количественным соотношением компонентов.

|

|

Обработка смеси включает ее фильтрацию, пастеризацию, гомогенизацию. Фильтрацией удаляются из смеси механические примеси и нерастворившиеся частицы компонентов. Готовая смесь пастеризуется с целью уничтожения микрофлоры при температуре 63 °С в течение 30 минут, при 75 °С – 3 минуты, при 85 °С – 50-60 секунд. Повышенное содержание сухих веществ в смесях для мороженого оказывает защитное действие на микроорганизмы. Смеси на молочной основе необходимо гомогенизировать. Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются по смеси. Гомогенизацию проводят при температуре пастеризации (не ниже 63 °С). При более низкой температуре происходит агрегация жировых шариков и повышается вязкость смеси, что приводит к снижению взбиваемости смеси в процессе фризерования. Гомогенизированная смесь имеет повышенную питательную ценность, поскольку более тонкое измельчение жира способствует увеличению поверхности жировой фазы и облегчает усвоение продукта организмом.

Каждую партию смеси для мороженого после ее приготовления в соответствии с рецептурой проверяют на содержание жира, общее содержание сухих веществ, калорийность. В случае отклонения фактического состава смесей от нормативного, их нормализуют. Готовят смеси в емкостных пастеризаторах с мешалкой.

Гомогенизированную смесь быстро охлаждают до температуры 0 – 6 °С и направляют в емкостной аппарат с мешалкой для созревания – выдерживание смеси в течение 4 – 24 часов. При созревании происходит гидратация белков молока и стабилизатора, отвердевание жировых шариков. Вследствие этого увеличивается вязкость смеси и образуется упругий эластичный гель, что препятствует росту крупных кристаллов льда и способствует удержанию воздуха, вбиваемого в смесь при фризеровании. Перед фризерованием в смесь вводят вкусоароматические добавки в количестве 0,005 – 0,15 %.

|

|

Во время фризерования смесь насыщается воздухом при одновременном замораживании. При замораживании смесей мороженого на молочной основе в лед превращается от 45 до 60 % влаги, а фруктово-ягодных – только 25 % от общей доли влаги. Для получения мороженого хорошей консистенции необходимо, чтобы кристаллы льда не превышали 100 мкм. Температура начала замерзания смесей мороженого (криоскопическая температура) в зависимости от их рецептуры колеблется от минус 2,2 до минус 3,5 °С. Допустимые сроки хранения мороженого в цилиндре фризера составляют 1 – 2 ч, а фризерованной массы в шкафу холодильника при температуре минус 12 – минус 15 °С не более 20 мин.

Структура мороженого зависит от количества вводимого воздуха. Взбитость мороженого (S), т.е. отношение объема воздуха, введенного в смесь при замораживании, к объему смеси, выражают в %. Для сливочного мороженого нормальной взбитостью считают 80 – 100 %, для фруктового 24 – 40 %, для других видов мороженого нормальной взбитостью считается взбитость, равная утроенному процентному содержанию сухих веществ в смеси. По взбитости проверяется качество мороженого. Взбитость определяется по формуле:

S = (Мсм – Мм) · 100 / Мм,

где S – взбитость, %; Мсм – масса определенного объема смеси, кг; Мм – масса мороженого, взятого в таком же объеме, кг.

Объем смеси при фризеровании увеличивается в 1,5 – 2,0 раза. ГОСТ Р 52175 «Мороженое молочное, сливочное и пломбир. Технические условия» ограничивает взбитость мороженого: для пломбира не более 130 %, для сливочного не более 110 %, для молочного не более 90 %.

Взбитость мороженого, содержание в нем влаги, а также степень дисперсии воздушных пузырьков в мороженом в значительной степени обусловливают его способность противостоять таянию, что характеризует охлаждающий эффект мороженого. Об этом показателе судят по продолжительности накопления 10 мл смеси, образующихся при таянии образцов мороженого, помещаемых в термостат с температурой 25 °С.

Удельная теплоемкость смесей мороженого Ссм увеличивается с повышением содержания в них жира и в интервале температур от 0 до 30 °С составляет в среднем для молочной смеси 3,39 кДж/(кг·К), для сливочной – 3,52, для пломбирной – 3,60 кДж/(кг·К). Удельная теплоемкость смесей изменяется при их замораживании. Значения удельной теплоемкости мороженого приведены в табл. 2.

Таблица 2

Удельная теплоемкость мороженого

| Температура мороженого, °С | Удельная теплоемкость мороженого, кДж/(кг·К) | |

| Молочного | Сливочного | |

| - 8 - 12 - 16 - 20 | 9,9 6,1 4,6 3,8 | 7,1 5,0 4,4 3,6 |

Фризеры являются основным оборудованием в производстве мороженого и предназначены для частичного замораживания воды в подготовленных молочных смесях и насыщения их мелкодиспергированным воздухом. В зависимости от вида мороженого и конструкции фризера в лед переходит 25,0 – 60,0 % воды, а объем молочной смеси вследствие аэрации увеличивается примерно в два раза. Фризеры бывают непрерывного и периодического действия. Важнейшими узлами фризера являются рабочий цилиндр, который охлаждается с внешней стороны, а также системы охлаждения рабочего цилиндра и подачи продукта в него. Система охлаждения бывает аммиачной, фреоновой или рассольной, обеспечивающей охлаждение продукта до температуры минус 3 – минус 5 °С. Система подачи продукта осуществляет впуск в рабочий цилиндр вместе с продуктом также и воздуха для насыщения им продукта.

Например, фризер непрерывного действия Е4-ОФЛ предназначен для получения мороженого из сливочной, молочной и других смесей производительностью 250 – 400 кг/ч. Подготовленная для взбивания смесь мороженого из бака насосом подается в рабочий цилиндр фризера. В цилиндре происходит термомеханическая обработка продукта: дробление воздушных пузырьков и равномерное их распределение в массе продукта, а также раздробление слоя льда, намерзающего на стенках цилиндра.

В приемный бункер, снабженный теплоизоляцией, вместимостью 10 л заливают жидкую исходную смесь мороженого температурой 6 °С. Необходимое количество смеси поступает через впускной клапан в цилиндр. Хладагент R22 кипит в испарителе, образованном цилиндром и наружной обечайкой. После включения фризера температура кипения R22 постепенно понижается и через 8 – 9 мин достигает минус 23 – минус 26 °С. При этом жидкая смесь охлаждается на стенках цилиндра до минус 5 °С и замерзает. Во время процесса охлаждения мешалка взбивает смесь, внедряя в нее воздух, а затем снимает замерзшее мороженое со стенок цилиндра и перемещает его в сторону выпускного устройства. Продолжительность приготовления мороженого 10 – 15 минут. Температура мороженого на выходе из фризера минус 3 – минус 6 °С.

Фризер Б6-ОФМ предназначен для выработки мягкого мороженого из жидкой смеси. В корпусе фризера размещены две автономные системы приготовления мороженого, каждая из которых состоит из емкости для предварительно подготовленной, исходной жидкой смеси. Смесь заливают в емкость вместимостью 10 л, откуда она вместе с воздухом поступает в цилиндр. В рубашке цилиндра, которая является испарителем, кипит хладагент R502. Смесь в цилиндре охлаждается и постоянно перемешивается мешалкой.

Количество вырабатываемого мороженого при температуре окружающего воздуха 20 °С, температуре исходной жидкой смеси 8 °С и температуре мороженого минус 5 °С составляет 34 кг/ч. При охлаждении смеси в цилиндре до минус 5 °С реле температуры выключает холодильный агрегат и мешалкой мороженое выталкивается из цилиндра.

Выходящее из фризера мороженое быстро фасуют и направляют на закаливание, так как при задержке часть закристаллизованной воды может оттаять, что в дальнейшем приводит к образованию крупных кристаллов льда. В процессе закаливания температура мороженого понижается до минус 15 – минус 18 °С при температуре хладоносителя в закалочных морозильных аппаратах минус 25 – минус 35 °С. При этом вымораживается до 75 – 85 % влаги, глицериды молочного жира почти полностью переходят в твердое состояние. Наличие тонко диспергированной отвердевшей фазы жира, многочисленных пузырьков воздуха препятствует образованию крупных кристаллов льда.

Закалочные камеры (с воздушным или рассольным охлаждением) обеспечивают завершение процесса замораживания частично замороженной смеси мороженого. Закалочные камеры с воздушным охлаждением бывают с вертикальным конвейером (с люльками, в которые загружают брикеты мороженого) или с горизонтальным (без люлек) конвейером.

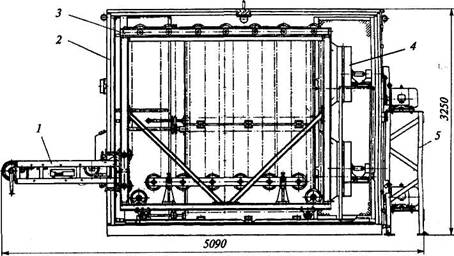

Закалочная камера с вертикальным конвейером (рис. 1) монтируется из отдельных щитов, скрепленных стяжками. Внутри аппарата размещен испаритель, вентилятор 4 и конвейер 3. Конвейер не закреплен в камере замораживания 2, и его можно вывезти из камеры по приставным рельсам. На раме 5 установлен привод.

Рис. 1. Закалочная камера

Загруженные в люльки брикеты мороженого поступают в закалочную камеру по транспортеру 1. При движении конвейера 3 в камере брикеты обдуваются холодным воздухом, поступающим от испарительных батарей. Продолжительность замораживания (закалки) составляет 30 – 45 мин при температурах закаленного мороженого минус 12 – минус 15 °С, кипения аммиака в батареях – минус 33 °С и воздуха в аппарате – минус 28 °С при скорости движения цепи конвейера 11,7 мм/с. Производительность закалочной камеры 220 – 250 кг/ч, масса брикета мороженого 100 г.

Закаленное мороженое упаковывают в картонные коробки с массой нетто по 2 – 6 кг и хранят в холодильных камерах с температурой минус 18 – минус 25 °С (без колебаний температуры) и относительной влажностью 85 – 90 %.

Хранить мороженое в камерах при температуре не выше минус 18 °С можно до трех месяцев, в том числе плодово-ягодное и ароматическое – 1,5 мес, сливочное – 2, пломбир без наполнителей – 3 мес. Однако новый ГОСТ Р 52175-2003 «Мороженое молочное, сливочное и пломбир. Технические условия» рекомендует срок хранения мороженого при температуре не выше минус 18 °С не более 6 месяцев с даты изготовления. Более длительные сроки хранения должен устанавливать изготовитель в соответствии с СанПиН 2.3.2.1324-03 «Гигиенические требования к срокам годности и условиям хранения пищевых продуктов».

ГОСТ Р 52175-2003 «Мороженое молочное, сливочное и пломбир. Технические условия» – это первый государственный стандарт на мороженое. Основное практическое назначение разработанного ГОСТа – стандартизация на государственном уровне общепризнанных в мировой практике требований к мороженому, содержащему исключительно молочный жир и молочный белок, традиционному для России мороженому молочному, сливочному и пломбиру. ГОСТ позволяет установить единые требования для этой группы мороженого как при его производстве внутри страны, так и при ввозе из-за рубежа, создает юридическую основу при защите прав граждан.

В ГОСТе приведены термины и определения на мороженое и глазурь для мороженого. В общие технические требования включены органолептические, физико-химические и микробиологические показатели.

ГОСТ регламентирует температуру мороженого при хранении и отпуске с предприятия-изготовителя или в розничной сети не выше минус 18 °С, что соответствует международным требованиям к замороженным продуктам.

Внедрение ГОСТа позволит выпускать качественную, конкурентоспособную как внутри страны, так и на мировом рынке продукцию.

При выпуске с предприятия-изготовителя температура фруктово-ягодного мороженого должна быть не выше минус 12 °С.

В торговой сети при температуре не выше минус 12 °С мороженое хранят не более 5 суток.

Требования к качеству готовой продукции

Вкус и запах мороженого должны быть чистыми, характерными для данного вида мороженого, без посторонних привкусов и запахов; консистенция – однородной по всей массе, достаточно плотной; цвет – однородным.

Структуру мороженого целесообразно рассматривать на основании следующего подхода к ее организации.

Макроструктурные элементы мороженого: воздушные пузырьки, кристаллы льда, крупные частицы агломерированного жира и включения пищевкусовых продуктов. Эти элементы структуры видны невооруженным взглядом или при незначительном увеличении.

Микроструктуру мороженого образуют элементы структуры с размером менее 10 мкм: жировые частицы, кристаллы лактозы, мелкие кристаллы льда и мелкие воздушные пузырьки.

Ультраструктуру мороженого составляют структурные элементы, обнаруживаемые с помощью электронного микроскопа: частицы коллоидных растворов (белков и гидроколлоидов) размером от 0,01 до 0,1 мкм, частицы истинных растворов (сахаров, солей) размером от 0,001 до 0,01 мкм.

О стабильной структуре мороженого говорят, если основные ее составляющие – жир, кристаллы льда и воздушные пузырьки – имеют оптимальные размеры, которые не изменяются в процессе хранения.

Взбитость мороженого и размер воздушных пузырьков определяет площадь поверхности воздушной фазы. Учитывая, что устойчивость воздушной фазы в значительной степени зависит от стабилизации ее агломерированными жировыми шариками, при производстве мороженого важно получить достаточно большую поверхность жировой фазы, величина которой зависит от размера жировых частиц и регулируется путем подбора давления гомогенизации.

Таблица 3

Дефекты мороженого

| Дефект | Причина возникновения |

| Грубая структура (наличие крупных кристаллов льда) | Нарушение режима гомогенизации, фризерования, исключение процесса созревания, резкие колебания температуры в период закалки, нарушение температурного режима хранения и транспортирования |

| Крупитчатая или маслянистая структура (наличие ощутимых комочков молочного жира) | Ощущается в мороженом повышенной жирности из-за исключения процесса гомогенизации, нарушения процесса фризерования, в результате чего происходит дестабилизация жировой фазы |

| Плотная консистенция | Ощущается в мороженом при недостаточной взбитости из-за высокого содержания жира и сухих веществ |

| Снежная консистенция | Является результатом чрезмерной взбитости мороженого |

| Хлопьевидная структура | Наблюдается при нарушении процесса гомогенизации и насыщении смеси воздухом в виде крупных пузырьков при низком содержании сухих веществ |

| Песчанистость | Является результатом кристаллизации лактозы в виде мелких песчинок из-за высокого содержания СОМО, внесения наполнителей, резких колебаний температуры |

| Металлический привкус | Возникает при соприкосновении смеси и мороженого с металлической поверхностью оборудования или тары |

| Посторонние привкусы и запахи | Использование некачественного сырья, нарушение санитарно-гигиенических требований |

| Излишне кислый вкус мороженого фруктовых видов | Возникает вследствие нарушения рецептуры при составлении смеси |

В настоящее время рынок производства мороженого динамично развивается. Интенсивно расширяется ассортимент, ведется постоянный поиск новых вкусовых композиций, форм и покрытий для мороженого.

Полная или частичная замена молочного жира растительным при производстве мороженого позволяет не только сократить затраты и повысить производительность, но и, что не менее важно, дает возможность расширить ассортимент выпускаемой продукции. Кроме того, эта замена позволяет сохранить качество готовой продукции. Еще одним важным преимуществом применения растительного жира является модификация диетических свойств мороженого – уменьшение количества холестерина и сбалансированность содержания в нем насыщенных и полиненасыщенных жиров.

Фирма «Карлсхамнс» (Швеция) специально для выпуска мороженого разработала серию специализированных растительных жиров под общим названием «Акобленд микс». Это композиция гидрогенизированного и дезодорированного растительного масла, которая имеет нейтральный вкус и аромат. Твердый при комнатной температуре специализированный растительный жир придает мороженому отличную консистенцию, полностью тает во рту и является замечательным носителем любых ароматических добавок.