Одним из наиболее интенсивных способов отвода теплоты из реакционного объема является испарение части мономера или растворителя с конденсацией их в выносном холодильнике и возвращением в аппарат. Однако испарение из высоковязких сред сопровождается сильным пенообразованием, что затрудняет реализацию этого интересного метода в промышленном масштабе.

Если можно избежать пенообразования (например, при получении этилен-пропиленовых каучуков в жидком пропилене) или удается подавить его введением пеногасителей, то отвод теплоты за счет испарения представляется весьма перспективным. Для непрерывного процесса полимеризации тепловой баланс для любого аппарата каскада можно записать в виде:

Следовательно, на эффективность отвода теплоты оказывают влияние как технологические факторы (температурный режим, скорость полимеризации, концентрация мономера и т. п.), так и конструктивные характеристики оборудования. Зная эти параметры процесса, можно оценить роль каждого члена уравнения и сделать определенные выводы.

Количество выделившейся в аппарате теплоты за счет реакции полимеризации зависит, прежде всего, от величин ∆Х и [М], так как количество подаваемых продуктов обычно задано объемом аппаратов каскада, а значение r p для данной системы постоянно. С точки зрения упрощения операций дегазации и уменьшения затрат на регенерацию мономера процессы целесообразно проводить до максимально достижимой степени превращения, ограничиваемой либо качеством получаемого полимера, либо кинетическими закономерностями процесса полимеризации. Как правило, в каскаде полимеризаторов приращение конверсии ∆Х убывает от первого аппарата к последнему главным образом из-за снижения концентрации мономера. Для более равномерного распределения тепловой нагрузки по аппаратам каскада иногда оказывается целесообразным осуществлять дробную подачу мономера в систему.

Для создания высокопроизводительных полимеризационных процессов необходимо обеспечить на выходе из каскада полимеризаторов как можно более высокую концентрацию полимера в реакционной массе. Однако с ее ростом существенно увеличивается вязкость системы, что особенно характерно для растворов гибкоцепных полимеров, какими являются каучуки, и предельно допустимая вязкость достигается при концентрациях полимера в растворе 11—13 %.• Учитывая высокую конверсию мономеров, исходная концентрация мономеров [М] в растворе, подаваемом на полимеризацию, не превышает 15 % (масс.). В эмульсионных системах концентрация мономеров в исходной реакционной массе значительно больше [30—50 % (масс.)].

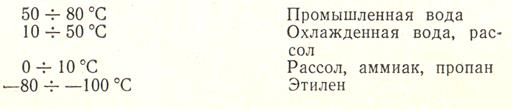

При отводе теплоты через поверхность теплообмена большое значение имеет разность температур tp - tст, которая часто ограничивается условиями процесса полимеризации, возможностью высаждения полимера на охлаждаемых поверхностях, экономическими соображениями. В зависимости от температуры полимеризации, используют различные хладоагенты:

Однако при существующих конструкциях аппаратов, реализуемых гидродинамических режимах, определяющих величину α, и допустимых значениях tp - tст теплообмена через охлаждающие поверхности достаточно для отвода теплоты полимеризации только в случае мономеров с минимальными значениями r p (например, стирола, изобутилена).

Отвод теплоты полимеризации за счет нагревания поступающей в аппарат охлажденной реакционной массы имеет большое значение для быстро протекающих процессов полимеризации. В принципе при достаточно большой разнице tp – tвх процесс может быть переведен в автотермический режим,т. е. вся выделяющаяся в аппарате теплота тратится на нагревание поступающих продуктов, и охлаждение через теплообменную поверхность оказывается ненужным. При сравнительно низких температурах полимеризации разность tp – tвх не может быть большой, и такой режим возможен только при очень низких значениях [М] или ∆Х.

В промышленности синтетического каучука оба способа теплосъема используются в сочетании, причем наибольшее значение tp – tвх характерно для первого аппарата каскада, где приращение конверсии мономеров самое большое и, следовательно, тепловыделение тоже является самым высоким по каскаду.

Важное значение имеет учет теплоты вязкого течения зависящей от свойств реакционной массы и интенсивности перемешивания. С увеличением числа оборотов мешалки п возрастает количество выделяемой в аппарате теплоты, и в то же время интенсифицируется теплообмен через охлаждающую поверхность, но значительно в меньшей мере:

В этой связи работа полимеризатора целесообразна не при любых режимах. На рис. 72 схематически показано изменение соотношения слагаемых уравнения теплового баланса для различных скоростей перемешивания (при двух значениях Qp). Понятно, что процесс будет протекать без повышения температуры при условии:

Автотермический режим в данных системах не может быть реализован, так как Qм < Qp, и отвод теплоты через теплообменную поверхность необходим. При более высоких значениях (кривая 2) данный аппарат не может быть использован ни при каких скоростях перемешивания, так как ∆Q < 0. При меньших значениях Qp (кривая 1) реактор обеспечивает отвод теплоты в интервале скоростей перемешивания п1 ÷ п2, когда ∆Q ≥ 0, при этом можно найти оптимальную частоту вращения мешалки п0, когда ∆Q достигает максимального значения.

По экономическим соображениям целесообразно работать при частотах вращения мешалки, меньших, чем п0. Обозначим через N0 энергозатраты на перемешивание при числе оборотов по, а через Q и N — количество отводимой теплоты и энергозатраты при любом значении п. Для условий, когда коэффициент теплоотдач α близок к коэффициенту теплопередачи через стенку аппарата (в реальных полимеризаторах это близко к истине), справедливо соотношение:

Графическая зависимость Q/NO от N/NO (рис. 73) показывает, что величина Q/NO незначительно уменьшается вплоть до значений N = (0,05 ÷ 0,20)NO, следовательно, можно во много раз снизить энергозатраты на перемешивание без заметного уменьшения эффективности теплообмена

Для реакторов большого объема технологическая задача отвода теплоты полимеризации обычно решается увеличением поверхности теплообмена. Для интенсификации процесса теплоотвода необходимо циркуляционное движение реакционной массы с обязательным обтеканием встроенных трубчатых теплообменных элементов. При этом следует учитывать, что при поперечном обтекании труб коэффициент теплоотдачи в 4—5 раз выше, чем при продольном.