Дополнительно к объему работ ТО-1, следует проверить наличие люфтов в главной передаче (ГП). Для контроля суммарных люфтов можно использовать приспособление КИ-4832. При наличии повышенного люфта, определяемого по шкале прибора, губки которого закрепляются на торцах вилки карданного шарнира (ближе всех расположенного к ГП), необходимо отсоединить карданный вал от фланца ведущего вала ГП, расшплинтовать гайку крепления фланца и попытаться подтянуть ее с соответствующим усилием. После этого, покачивая резко фланец вдоль оси вала (на себя–от себя), проверить, нет ли осевого люфта в конических подшипниках ведущего вала конической шестерней. Для этого можно использовать индикаторную головку с установочным механизмом.

В главной передаче регулируют затяжку конических подшипников ведущей конической шестерни, подшипников ведущего проходного вала, конических подшипников промежуточного вала и корпуса межколесного дифференциала. Подшипники в этих узлах регулируют с преднатягом. При регулировках надо очень тщательно проверять преднатяг во избежание появления неисправностей, поскольку слишком сильная затяжка подшипников приводит к их перегреву и выходу из строя.

В главных передачах предусмотрена также возможность регулировки зацепления конических шестерен. Однако надо иметь в виду, что регулировку работающей пары в процессе эксплуатации производить нецелесообразно. Она проводится с ремонтным или новым комплектом пары конических шестерён при замене изношенной пары. Регулировки подшипников и зацепления конических шестерен проводятся на снятой с автомобиля главной передаче.

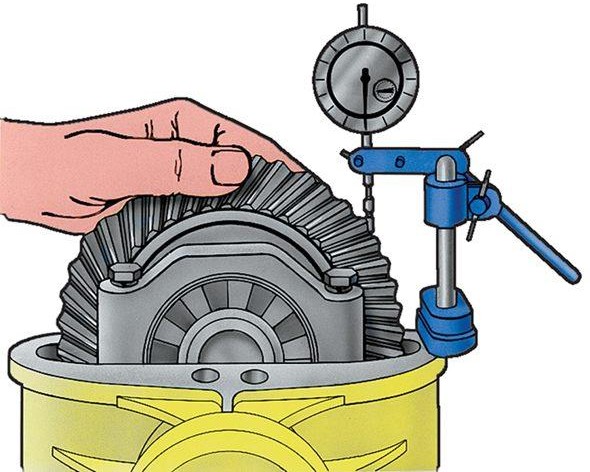

Регулировка подшипников ведущей конической шестерни главной передачи среднего ведущего моста автомобиля (рисунок 1) осуществляется подбором необходимой толщины двух регулировочных шайб, которые устанавливаются между внутренним кольцом переднего подшипника и распорной втулкой. После установки регулировочных шайб гайка крепления затягивается моментом 240 Н·м. При затяжке необходимо проворачивать ведущую шестерню так, чтобы ролики заняли правильнее положение в обоймах подшипников. Затем контргайку затягивают моментом 240…360 Н·м и фиксируют. Величина преднатяга подшипника проверяется моментом, необходимым для проворачивания ведущей шестерни. При проверке момент сопротивления проворачиванию ведущей шестерни в подшипниках должен составлять 0,8…3,0 Н·м. Замерять момент сопротивления надо при плавном вращении шестерни в одну сторону и не менее чем после пяти полных оборотов. Подшипники при этом должны быть смазаны.

Рисунок 1 – Регулировка подшипников

Регулировка подшипников ведущей конической шестерни главной передачи заднего ведущего моста автомобиля осуществляется подбором необходимой толщины регулировочных шайб, которые устанавливаются между внутренней обоймой переднего подшипника и опорной шайбой. Момент сопротивления проворачиванию вала ведущей шестерни должен быть 0,8…3,0 Н· м. При проверке этого момента крышку стакана подшипника надо сдвинуть в сторону фланца так, чтобы сальник не оказывал сопротивления вращению. После окончательного подбора регулировочных шайб гайку фланца карданного шарнира затягивают моментом 240…360 Н·м и зашплинтовывают.

Конические роликовые подшипники промежуточного вала главной передачи автомобиля регулируют подбором толщины двух регулировочных шайб, которые устанавливают между внутренними обоймами подшипников. Момент сопротивления проворачиванию промежуточного вала в подшипниках должен составлять 2…4 Н·м. Проверяется момент сопротивления так же, как при регулировке подшипников ведущей шестерни.

Регулировка преднатяга конических роликовых подшипников корпуса дифференциала осуществляется при помощи гаек. Преднатяг контролируют по величине деформации картера при затягивании регулировочных гаек. При регулировке предварительно затягивают болты крепления крышек моментом 100… 120 Н·м. Затем завертыванием регулировочных гаек обеспечивают такой преднатяг подшипников, при котором расстояние между торцами крышек подшипников увеличивается на 0,1…0,15 мм. Расстояние замеряют между площадками для стопоров подшипников дифференциала. Для того чтобы ролики в обоймах подшипников занимали правильное положение, в процессе регулировки корпус дифференциала надо провернуть несколько раз. При достижении необходимого преднатяга регулировочные гайки стопорят, а болты крепления крышек подшипников окончательно затягивают моментом 250…320 Н·м и также стопорят.

При регулировке конических роликовых подшипников главной передачи и дифференциалов ведущих мостов автомобиля главную передачу со снятым дифференциалом и фланцами карданов устанавливают в приспособлении. Все конические роликовые подшипники главной передачи регулируют с преднатягом, так же как на автомобиле. Регулировка подшипников ведущего проходного вала осуществляется изменением толщины набора регулировочных прокладок. При правильно отрегулированных подшипниках момент сопротивления проворачиванию ведущего проходного вала должен быть 1…2 Н·м. Болты крепления крышек подшипников надо затягивать моментом 60…80 Н·м.

Регулировка подшипников промежуточного вала осуществляется изменением толщины набора регулировочных прокладок под крышкой подшипников. Последовательным удалением прокладок выбирают зазор в подшипниках, после чего удаляют еще одну прокладку толщиной 0,1…0,15 мм. Момент сопротивления проворачиванию промежуточного вала должен быть равен 0,4…0,8 Н·м. Снятие прокладок из-под крышки подшипников смещает ведомую шестерню в сторону ведущей и ведет к уменьшению бокового зазора в зацеплении, поэтому необходимо установить снятые прокладки под фланец стакана подшипника в комплект прокладок и восстановить тем самым положение ведомой конической шестерни относительно ведущей. Затяжку болтов крышки подшипников проводить моментом 60…80 Н·м.

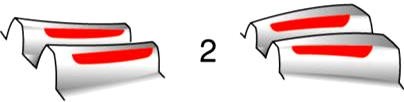

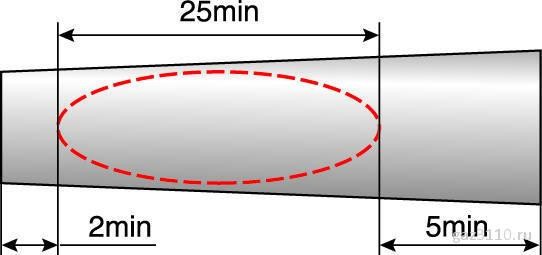

После регулировки подшипников ведущего проходного и промежуточного валов целесообразно проверить правильность зацепления конических шестерен «на краску» (таблица 1). Отпечаток на зубе ведомой шестерни должен быть расположен ближе к узкому концу зуба, но не доходить до края зуба на 2…5 мм. Длина отпечатка не должна быть меньше 0,45 длины зуба. Боковой зазор между зубьями у широкой их части должен быть 0,1…0,4 мм. Регулировку зацепления конических шестерен должен производить механик или опытный водитель.

Проворачивают несколько раз в обе стороны фланец ведущей шестерни, одновременно притормаживая ведомую шестерню до истирания краски в местах контакта зубьев. Далее осматриваются пятна контакта на зубьях ведомой шестерни с выпуклой и вогнутой стороны.

При регулировке подшипников корпуса дифференциала болты крепления крышек подшипников затягивают моментом 150 Н·м, затем, заворачивая гайки, устанавливают нулевой зазор в подшипниках; после этого доворачивают гайки на величину одного паза. Деформация опор подшипников составляет в этом случае 0,05…0,12 мм. После регулировки необходимо затянуть болты крепления крышек подшипников моментом 250 Н·м.

Периодически следует промывать вентиляционные колпачки (сапуны) и трубопроводы системы герметизации главной передачи. При проверке соединений ведущих мостов автомобиля надо, чтобы момент затяжки составлял для гаек шпилек крепления картера главной передачи к картеру ведущего моста 160… 180 Н·м, для болтов крепления картера межосевого дифференциала к картеру главной передачи — 36…50 Н·м.

Таблица 1 – Схема регулировки зацепления конических шестерен по пятну контакту

Сторона переднего хода Сторона заднего хода

| Правильное расположение контакта |

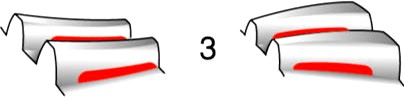

Сторона переднего хода Сторона заднего хода

| Пятно контакта расположено на вершине зуба – для исправления необходимо подвинуть ведущую шестерню к ведомой; |

Сторона переднего хода Сторона заднего хода

| Пятно контакта расположено у основания зуба – для исправления необходимо отодвинуть ведущую шестерню от ведомой |

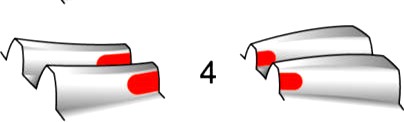

Сторона переднего хода Сторона заднего хода

| Пятно контакта расположено на узком конце зуба – для исправления необходимо отодвинуть ведомую шестерню от ведущей |

Сторона переднего хода Сторона заднего хода

| Пятно контакта находится на широком конце зуба – для исправления необходимо подвинуть ведомую шестерню к ведущей |

Рисунок 2 – Правильное расположение пятна контакта на поверхности зуба ведомой шестерни

При регулировке подшипников корпуса дифференциала болты крепления крышек подшипников затягивают моментом 150 Н·м, затем, заворачивая гайки, устанавливают нулевой зазор в подшипниках; после этого доворачивают гайки на величину одного паза. Деформация опор подшипников составляет в этом случае 0,05…0,12 мм. После регулировки необходимо затянуть болты крепления крышек подшипников моментом 250 Н·м.

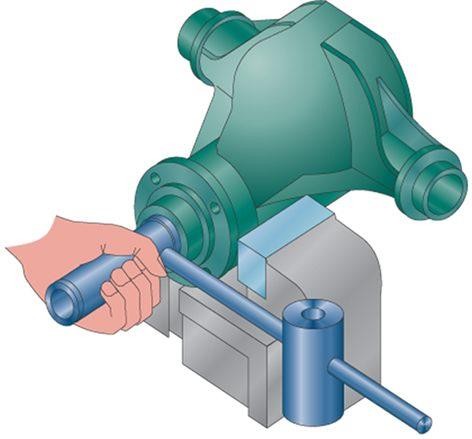

Рисунок 3 – Проверка предварительного натяга подшипников ведущей шестерни

Величина предварительного натяга определяется по моменту трения в подшипниках (после окончательной затяжки), который должен составлять 1,5–2,5 Н·м. Момент трения измеряют с помощью специального приспособления после прокрутки ведущей шестерни на 10…15 оборотов, необходимых для освобождения рабочих поверхностей подшипников от консервационной смазки и приобретения ими рабочего состояния. Момент трения можно проверить, поворачивая рукой фланец: при этом должно ощущаться некоторое сопротивление вращению, не вызывающее излишнего напряжения руки.

Увеличенный предварительный натяг может привести к заклиниванию и повышенному износу. Из-за недостаточного предварительного натяга появляется осевой люфт ведущей шестерни, ухудшается зацепление пары, изнашиваются зубья, появляется скрежет при движении автомобиля накатом.

Периодически следует промывать вентиляционные колпачки (сапуны) и трубопроводы системы герметизации главной передачи. При проверке соединений ведущих мостов автомобиля надо, чтобы момент затяжки составлял для гаек шпилек крепления картера главной передачи к картеру ведущего моста 160… 180 Н·м, для болтов крепления картера межосевого дифференциала к картеру главной передачи — 36…50 Н·м.

При проверке соединений ведущих мостов автомобиля надо, чтобы моменты затяжки болтов крепления картера главной передачи к картеру ведущего моста составляли: для болтов М 14 120… 150 Н·м, для болтов М 18 190… 230 Н·м. Гайку шпильки крепления картера главной передачи затягивают моментом 90… 100 Н·м, а гайки крепления фланцев картера главной передачи — моментом 250 Н·м.

При проверке соединений ведущих мостов автомобиля надо, чтобы момент затяжки болтов крепления картера главной передачи среднего и заднего мостов был 160… 180 Н·м, а для гаек крепления картера главной передачи переднего моста — 140…160 Н·м. Болты крепления стаканов ведущей и ведомой конических шестерен должны быть затянуты моментом 60…90 Н·м, а крышек подшипников межколесного дифференциала — моментом 250…320 Н·м.

Уровень масла проверяют по контрольному отверстию. В случае необходимости доливка масла производится через то же отверстие. При смене сливают отработавшее масло (после предварительного прогрева главной передачи) через сливные отверстия в картере моста.