Лекция № 9 (18.02.22)

Цель: изучить сборку и ремонт резьбовых соединений.

План.

1. Способы ремонта резьбовых отверстий.

2. Восстановление деталей электроконтактной приваркой ленты.

1.В ремонтном производстве применяют следующие способы ремонта резьбовых отверстий:

- заварка отверстий с последующим нарезанием резьбы;

- установка ввертыша;

- сверление отверстий и нарезание резьбы на новом месте;

- обработка отверстия и нарезание резьбы увеличенного размера;

- применение полимерных материалов;

- установка резьбовой спиральной вставки.

Заварка отверстий с последующим нарезанием резьбы. Во всех случаях при заварке резьбовых отверстий сначала удаляют старую резьбу путем рассверливания. В стальных деталях заварку отверстий производят газовой или электродуговой сваркой в различных защитных средах. Заварку в чугунных деталях производят газовой или электродуговой сваркой с общим или местным нагревом или в холодном состоянии. В качестве присадочного материала или электродов при горячей заварке применяют чугунные прутки с повышенным содержанием кремния, поршневые кольца из серого чугуна, электроды ЦЧ-4, ОЗЧ-1, МНЧ-1, ЖНБ-1, ПАНЧ-11. Место заварки обрабатывают заподлицо с основным металлом, сверлят отверстие и нарезают резьбу номинального размера. Однако применение сварочных процессов вследствие большой зоны термического влияния приводит к появлению отбела, трещин и короблений детали, изменению структуры основного металла. Прочность восстановленной резьбы ниже новой.

Для заварки отверстий в алюминиевых деталях наибольшее применение получила аргонно-дуговая сварка специальными электродами из алюминиевой проволоки марки АК. Недостаток применения сварочных способов для алюминиевых деталей — активное поглощение расплавленным алюминием газов, что приводит к образованию пор в наплавленном слое. Большая усадка остывающего алюминия часто приводит к образованию трещин.

Установка ввертыша может применяться, если конструкция детали позволяет увеличивать отверстия. Этот способ трудоемок, стоимость ремонта высокая.

Сверление отверстий и нарезание резьбы на новом месте можно применять только для отдельных групп деталей, у которых расположение резьбовых отверстий может быть изменено без нарушения взаимозаменяемости соединения (ступицы, барабаны, фланцы и cпособ ремонта резьбовых отверстий на ремонтный размер влечет за собой введение увеличенного размера и дополнительной обработки сопряженной детали.

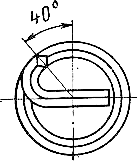

Установка резьбовой спиральной вставки. За последние годы на ремонтных предприятиях для ремонта резьбовых отверстий широко распространен способ установки резьбовых спиральных вставок. Отечественный и зарубежный опыт изготовления спиральных вставок показал, что наилучшие результаты достигнуты при использовании для этой цели проволоки из нержавеющей стали Х18Н9Т, Х18Н10Т или нержавеющая проволока 12Х18Н10Т повышенной точности. Эта проволока обладает пластичностью и упругими свойствами.

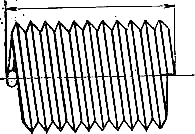

Спиральные вставки серийно изготавливают из проволоки ромбического сечения в виде пружинящей опирали с жесткими производственными допусками. В таком виде спиральные вставки представляют строго концентрические внутренние и наружные резьбы повышенного класса точности. В свободном состоянии диаметр резьбовой вставки больше, чем наружный диаметр резьбы отверстия, поэтому после завертывания спиральной вставки в резьбовое отверстие вставка находится в напряженном состоянии и плотно прижимается к виткам резьбы в отверстии. Установленная в резьбовое отверстие детали L спиральная вставка образует высококалиброванную гаечную резьбу с предусмотренным по нормам исходным номинальным диаметром.

Отремонтированные установкой спиральных вставок резьбовые отверстия деталей имеют ряд преимуществ по сравнению с нарезанной резьбой и тем более с отремонтированной существующими способами ремонта, применяемыми на ремонтных предприятиях. Эти резьбы имеют повышенную предельно допускаемую нагрузку за счет более плотного прилегания боковых поверхностей спиральной вставки к резьбе отверстий детали, что способствует равномерному распределению нагрузки на отдельные витки и напряжений от резьбы болта (шпильки) на резьбу гайки.

Они имеют высокую износостойкость, обусловленную применением высококачественного материала спиральных вставок и наличием гладких поверхностей ромбической проволоки. Это позволяет резьбе выдержать высокие нагрузки и обеспечивает целесообразность использования данного способа для упрочнения резьбы в материалах малой прочности (алюминий, чугун, пластмасса), а также при наличии тонких стенок в деталях различных машин.

Высокое качество поверхности резьбы вставки гарантирует снижение коэффициента трения и уменьшение износа, что дает возможность при одинаковом моменте затяжки лучше использовать прочностные свойства материалов болтов и шпилек.

Резьбы, отремонтированные установкой спиральных вставок, обладают повышенной антикоррозионной стойкостью, исключающей возможность заедания резьб болтов и шпилек в результате атмосферных условий, так как отсутствует контактная коррозия в резьбовом соединении.

Такие резьбы имеют достаточный запас прочности при наличии термических напряжений, поскольку концентрированно подверженные тепловым напряжениям резьбовые соединения эффективно защищены от заедания и пригорания, образования окислов и окалин.

Из сказанного видно, что долговечность резьбовых соединений, восстановленных спиральными вставками, значительно повышается, а это гарантирует большой ресурс работы отремонтированных машин.

+При низкой стоимости ремонта и при высокой производительности труда этим способом можно восстанавливать все размеры неисправных резьбовых отверстий независимо от их количества и места расположения. Такой ремонт возможен на любых ремонтных предприятиях без применения сложного оборудования и привлечения высококвалифицированных специалистов.

2. Восстановление деталей электроконтактной приваркой ленты, проволоки, порошков.

Способы восстановления деталей электродуговой наплавкой под флюсом, в защитных газах, вибродуговой наплавкой и другие, широко распространенные в ремонтной практике, имеют ряд существенных недостатков, особенно в случае восстановления деталей с малыми износами. Большинство таких деталей выбраковывают при износе посадочных мест не более 0,3 мм, а толщина наплавляемого слоя составляет 1...2 мм. При этом основная часть наплавленного металла затем снимается при механической обработке. Способы электродуговой наплавки также влекут за собой значительный нагрев и деформацию деталей. Одно из перспективных направлений восстановления деталей с малыми износом и — применение электроконтактной сварки.

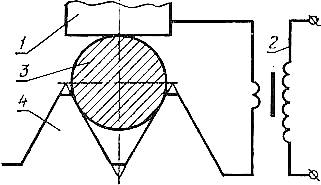

Сущность процесса восстановления электроконтактной сваркой заключается в приварке мощными импульсами тока к поверхностям деталей стальной ленты, порошка или проволоки. В сварной точке, полученной от действия импульса тока, происходит расплавление металлов ленты и детали. Металл ленты в этом случае расплавляется не по всей ее толщине, а лишь в тонком поверхностном слое в месте контакта детали и ленты. Слой приваривают ко всей изношенной поверхности регулируемыми импульсами тока, перекрывающимися точками, которые располагаются по винтовой линии. Перекрытие точек как вдоль рядков, так и между рядками достигается вращением детали со скоростью, пропорциональной частоте импульсов, и продольным перемещением сварочных клещей.

С целью уменьшения нагрева детали и улучшения закалки приваренного слоя в зону сварки подают охлаждающую жидкость. Аналогично могут быть приварены к поверхностям различной формы и другие токопроводящие материалы: проволока, порошки металлов, сочетания порошковых материалов с лентой и т. п.

Регулируемые импульсы сварочного тока могут быть получены путем использования прерывателей, применяемых в контактных сварочных машинах, а также конденсаторных источников питания. Способ восстановления деталей контактным электроимпульсным покрытием нашел наибольшее применение для восстановления посадочных мест валов, наружных цилиндрических поверхностей деталей, а также отверстий в чугунных и стальных деталях типа стаканов подшипников и других деталей, в том числе корпусных.

Способ электроконтактной приварки металлического слоя нашел применение для восстановления резьбовых участков валов, штуцеров и подобных деталей. В связи с тем, что детали с наружной резьбой в большинстве случаев имеют небольшие размеры (от 14 до 30 мм), восстановление их существующими способами осложняется сильным нагревом. Кроме того, твердость наплавленного слоя не должна быть высокой. В наплавленном слое недопустимы неоднородность структуры, неметаллические включения, поры, так как при нарезании трудно получить качественную резьбу.

Способ восстановления наружной резьбы контактной сваркой основан на использовании сварочного тока для нагрева присадочной проволоки и детали и формировании сварного шва под давлением. При этом присадочную проволоку укладывают во впадины резьбы и зажимают проволоку и деталь между электродами сварочной машины. После включения сварочного трансформатора ток, проходя через место контакта проволоки с деталью, нагревает контактируемые поверхности до сварочной температуры. Благодаря сжатию электродов присадочная проволока полностью заполняет впадину между витками и сваривается с его боковыми гранями, образуя сварные соединения. Диаметр проволоки подбирают так, чтобы при нагреве и осадке проволока полностью заполняла впадину между витками и при этом оставался припуск на последующую механическую обработку. Наилучшие результаты достигаются в том случае, если диаметр присадочной проволоки или равен шагу резьбы, или больше его на 5... 10%.

Для повышения износостойкости восстановленных деталей перспективными являются процессы приварки к изношенной поверхности порошковых твердых сплавов. Приварку твердых сплавов производят двумя способами.

1 — электрод; 2 — сварочный трансформатор; 3— присадочная проволока; 4 — витки резьбы.

1 — электрод; 2 — сварочный трансформатор; 3— присадочная проволока; 4 — витки резьбы.

В первом случае порошок самотеком подается из бункера непосредственно на деталь и тут же приваривается импульсами тока.

Во втором случае порошковый твердый сплав предварительно закрепляется с помощью клея на стальной ленте. Затем ленту с нанесенным на нее порошком приваривают к поверхности детали. В процессе приварки металл детали и ленты в точках контакта от нагрева размягчается и сплавляется. Твердые частицы под действием давления, приложенного к электродам, внедряются в поверхность ленты и детали. Таким образом, на поверхности детали образуется армированный упроченный слой, имеющий высокую износостойкость.

Приварка порошковых твердых сплавов целесообразна для восстановления и упрочнения быстроизнашивающихся деталей, таких, как оси качения, цапфы, оси сателлитов и др.

При электроконтактной сварке распространение нагрева происходит на малую глубину, при сохранении неизменности химического состава металла, так как сварка завершается преимущественно в твердой фазе. Кроме того, при контактной сварке не требуются флюс и газы для защиты от вредного влияния воздуха. Также может быть использован метал, который повторно переплавляется.

Материалы. Большое влияние на механические свойства покрытий (твердость и прочность сварного соединения) оказывает материал стальной ленты. Материал ленты следует подбирать с учетом твердости восстанавливаемых деталей, которая может быть различной в зависимости от назначения детали.

Твердость приваренного слоя зависит от содержания углерода м материале ленты. С увеличением содержания углерода твердость повышается. Особенно высокую твердость обеспечивают хромистые и марганцовистые ленты. Оптимальным считают тот материал, который обеспечивает твердость приваренного слоя в соответствии с требованиями чертежа детали.

Задание.

1. Изучить лекцию.

2. Письменно ответить на вопросы:

- какие применяют способы ремонта резьбовых отверстий;

- в чем заключается сущность процесса восстановления электроконтактной сваркой;

- приведите примеры, какие детали восстанавливают электроконтактной сваркой.

3. Ответы присылать ВК до 21.02.22