| Исходные данные | ||

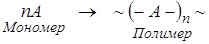

| 1. | Реакция для расчета:  . .

| |

| 2. | Производительность реактора по Полимеру, т/сутки | П Полимера |

| 3. | Потери Полимера, % мас. |

|

| 4. | Массовая доля Полимера в каучуке, % мас. | wПолимера (%) |

| 5. | Массовая доля (Суспензии) Стабилизатора в каучуке, % мас. | wстабилизатора (%) |

| 6. | Конверсия Мономера | ХМономера |

| 7. | Массовая доля Мономера в Шихте, % мас. |

|

| 8. | Массовая доля Растворителя в Шихте, % мас. |

|

| 9. | Массовая доля Неозона Д в Суспензии Стабилизатора, % мас. |

|

| 10. | Массовая доля ДФФД в Суспензии Стабилизатора, % мас. |

|

| 11. | Массовая доля Н2О в Суспензии Стабилизатора, % мас. |

|

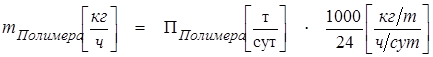

1. Производительность установки из т/сут переводят в кг/час:

,

,

где П – производительность установки по Полимеру, т/сутки.

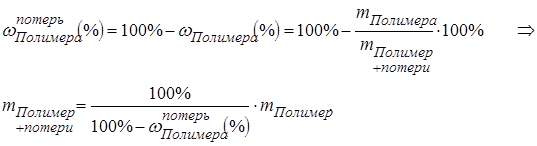

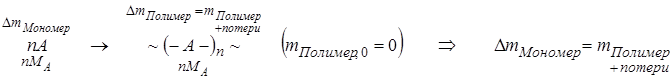

2. Находят массу Полимера с учетом потерь:

Отсюда находят массу потерь Полимера:  .

.

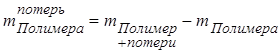

3. Рассчитывают состав Полимера после полимеризации по каждому входящему в него компоненту согласно массовым долям (вся производительность П = 100%):

,

,

,

,

где w Полимера (%), w Стабилизатора (%)– содержание каждого компонента в полимеризате;

– производительность установки по полимеризату, с учетом потерь, кг/ч.

– производительность установки по полимеризату, с учетом потерь, кг/ч.

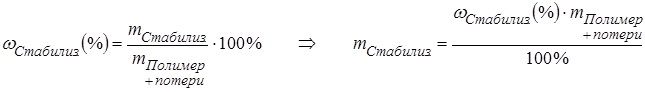

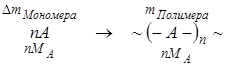

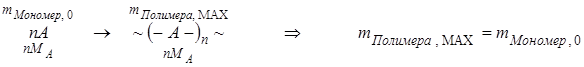

4. Теоретическое количество исходного Мономера, необходимое для получения Полимера массой  , рассчитывают из целевой реакции:

, рассчитывают из целевой реакции:

.

.

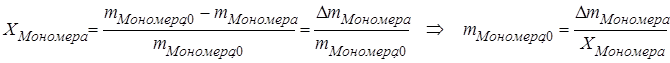

5. Находят теоретическую массу исходного Мономера с учетом конверсии:

,

,

где ХМономера – конверсия Мономера, выраженная в долях;

mМономера, 0– начальная масса Мономерас учетом конверсии;

mМономера – масса непревращенного остатка Мономера:

.

.

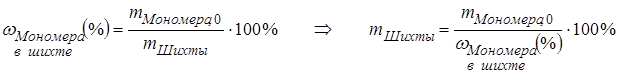

6. Массу Шихты находят, исходя из содержания в ней Мономера:

.

.

7. Находят покомпонентный состав Шихты (массу растворителя и других мономеров, если имеются в составе шихты, например:

Мономер – изопрен Растворитель – изопентан),

mШихты принимается за 100%, составляются пропорции для нахождения других компонентов шихты:

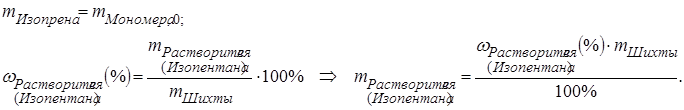

8. Находят покомпонентный состав Суспензии Стабилизатора (например:

Неозон Д ДФФД Вода),

m(Суспензии)Стабилизатора принимается за 100%, составляются пропорции для нахождения других компонентов суспензии.

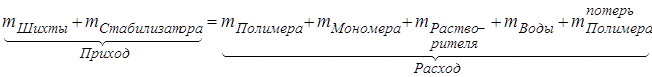

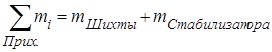

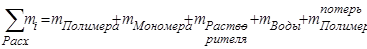

9. Составляют уравнение материального баланса для данного процесса:

.

.

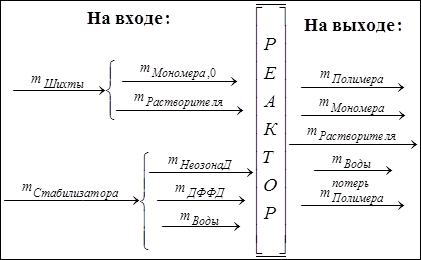

10. Составляют примерную схему материальных потоков на входе и выходе из реактора, например:

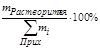

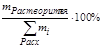

11. Составляют таблицу материального баланса:

| Приход | Расход | ||||

| Компонент | кг/ч | % мас. | Компонент | кг/ч | % мас. |

| 1.Шихта, в т.ч.: | mШихты |

| 1.Каучук | mПолимера |

|

| s Мономер (изопрен) | mМономера ,0 |

| 2.Непревращенный мономер | mМономера |

|

| s Растворитель (изопентан) | mРастворителя |

| 3.Растворитель в составе шихты (изопентан) | mРастворителя |

|

| 2.Суспензия стабилизатора, в т.ч.: | mСтабилизатора |

| 4.Растворитель в составе суспензии (вода) | mВоды |

|

| s Неозон Д | mНеозона Д |

| 5.Потери каучука |

|

|

| s ДФФД | mДФФД |

| |||

| s Вода | mВоды |

| |||

ИТОГО:

| ИТОГО:

|

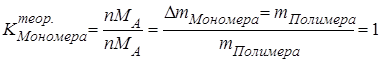

12. Исходя из химической реакции

рассчитывают теоретические расходные коэффициенты по сырью:

,

,

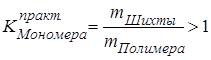

и также практические (с учетом конверсии и примесей) расходные коэффициенты по сырью:

.

.

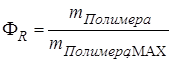

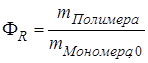

13. Рассчитывают выход целевого продукта:  ,

,

где mПолимера – масса практически полученного Полимера;

mПолимера MAX – масса теоретически максимально возможного Полимера, которое могло быть получено, если бы весь поданный Мономер прореагировал полностью:

.

.

Тогда выход Полимера  .

.