Изучение процесса теплопередачи в теплообменнике типа «труба в трубе»

по дисциплине:

Процессы и аппараты химической технологии

| Исполнитель: | ||

| Студент группы 0482 | Юдакова А.С. | 21.05.2020 |

| Руководитель: | ||

| Ассистент ОЯТЦ ИЯТШ | Смороков А.А. | |

Томск – 2020

Цель работы:

1. ознакомиться со схемой установки и конструкцией теплообменника типа «труба в трубе»;

2. найти опытные и расчетные значения коэффициента теплопередачи;

3. проанализировать влияние различных факторов на коэффициенты теплоотдачи и теплопередачи.

Теоретическое введение:

Теплообмен между телами представляет собой обмен энергией между молекулами, атомами и свободными электронами; в результате теплообмена интенсивность движения частиц более нагретого тела снижается, а менее нагретого – возрастает. Перенос энергии в форме тепла, осуществляемый между телами с различной температурой, называется теплообменом. Движущей силой процесса является разность температур более нагретого и менее нагретого тел, при наличии которой тепло, по второму закону термодинамики, переходит от более нагретого к менее нагретому телу.

Процессы, скорость протекания которых определяется скоростью подвода или отвода теплоты называются тепловыми.

Теплообменные аппараты подразделяются в зависимости от формы поверхности, вида теплоносителей, способа подачи теплоты. Исходя из этого их можно классифицировать на поверхностные (рекуперативные), смесительные (контактные) и регенеративные.

1. В поверхностных теплообменниках теплоносители разделены

стенкой, причем теплота передается через поверхность этой стенки.

2. В смесительных теплообменниках теплообмен происходит при непосредственном соприкосновении теплоносителей.

3. В регенеративных теплообменных процессах переноса теплоты от

горячего теплоносителя к холодному разделяется во времени на два

периода и происходит при попеременном нагревании и охлаждении

насадки. Теплообменники этого типа часто применяют для регенерации теплоты отходящих газов.

От условий применения зависит конструкция теплообменника. Существуют аппараты, в которых одновременно с процессами теплообмена протекают и смежные процессы, такие как фазовые превращения, например, конденсация, испарение, смешение. Такие аппараты имеют свои наименования: конденсаторы, испарители, градирни, конденсаторы смешения.

В теплообменниках с внутренними источниками энергии используется один теплоноситель, который отводит тепло, выделенное в самом аппарате.

Теплообменные аппараты можно классифицировать по следующим признакам:

· по конструкции – аппараты, изготовленные из труб (кожухотрубчатые, «труба в трубе», оросительные, погружные змеевиковые, воздушного охлаждения);

аппараты, поверхностность теплообмена которых изготовлена из листового материала (пластинчатые, спиральные, сотовые);

аппараты с поверхностью теплообмена, изготовленной из неметаллических материалов (графита, пластмасс, стекла и др.);

· по назначению – холодильники, подогреватели, испарители, конденсаторы;

· по направлению движения теплоносителей – прямоточные, противоточные, перекрестного тока и др.

Наиболее распространенными являются поверхностные теплообменники. Важной характеристикой при выборе теплообменного аппарата является поверхность теплообмена. Величина поверхности теплообмена определяется скоростью теплопередачи, зависящей от механизма передачи тепла – теплопроводностью, конвекцией, излучением и их сочетанием друг с другом.

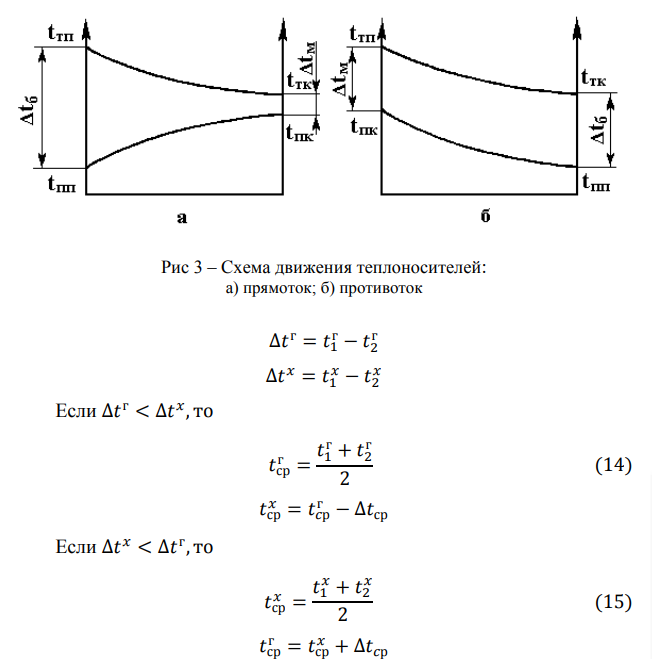

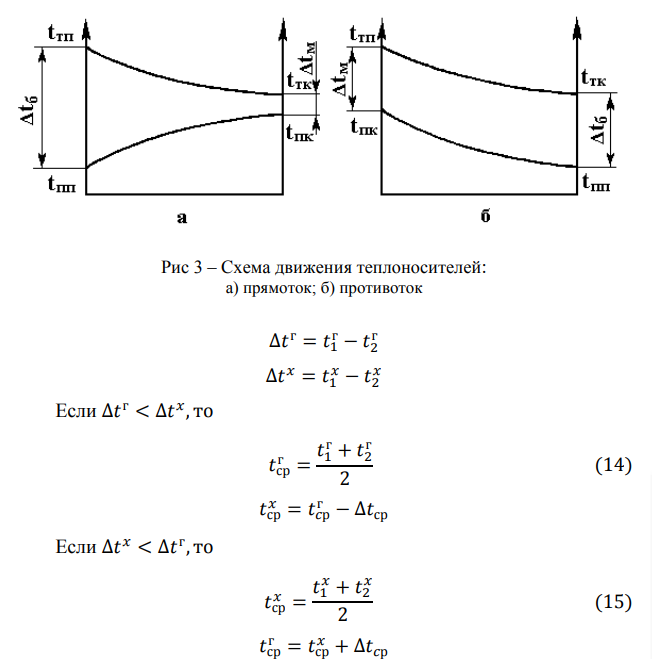

Наибольшая поверхность требуется в прямоточных теплообменниках, наименьшая – в противоточных. Это связано с величиной движущей силы теплопередачи – средней разностью температур теплоносителей – при противоточном движении она максимальна, при прямоточном – минимальна.

Если в процессе теплообмена участвуют не два, а более теплоносителей, то схемы движения усложняются.

Теплота от одного теплоносителя к другому передается через поверхность стенок труб. Обычно нагреваемый теплоноситель подается снизу, а охлаждаемый теплоноситель – сверху вниз противотоком. Такое движение теплоносителей способствует более эффективному переносу теплоты, так как при этом происходит совпадение направления каждого теплоносителя с направлением, в котором стремиться двигаться данный теплоноситель под влиянием изменения его плотности при нагревании или охлаждении.

Интенсивность теплоотдачи зависит от скорости движения теплоносителя. Для увеличения скорости можно использовать теплообменник типа "труба в трубе".

Поскольку сечение внутренней трубы и кольцевого зазора невелики, то в этих теплообменниках достигаются значительные скорости движения теплоносителей (до 3 м/с), что приводит к увеличению коэффициентов теплопередачи и тепловых нагрузок.

Двухтрубные теплообменники применяют для процессов со сравнительно малыми поверхностями теплообмена. Аппараты такого типа могут быть соединены как последовательно, так и параллельно, таким образом, обеспечивая необходимую тепловую мощность и эффективность теплообмена.

К недостаткам теплообменников этого типа следует отнести громоздкость, металлоемкость, большое гидравлическое сопротивление.

Основы расчета:

При расчете теплообменного аппарата их тепловой расчет сводится к определению необходимой поверхности теплообмена F при известных расходах, начальной и конечной температурах теплоносителей.

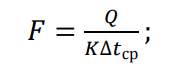

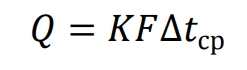

Поверхность теплообмена определяют из основного уравнения теплопередачи:

(1)

(1)

где: Q - тепловая нагрузка (тепло, принятое холодным теплоносителем), рассчитывается из уравнения теплового баланса, Вт;

К - коэффициент теплопередачи;

F - поверхность теплопередачи;

- температурный напор (средняя разность температур между

- температурный напор (средняя разность температур между

холодным и горячим теплоносителем).

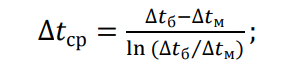

Среднюю движущую силу определяют по уравнению:

(2)

(2)

с учетом относительного движения теплоносителей. Если при тепловых

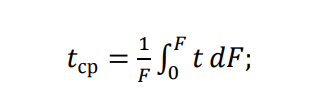

расчетах теплообменников необходимо знать среднюю температуру теплоносителя, то в общем случае ее можно определить из следующего

выражения:

(3)

(3)

Если температура вдоль поверхности меняется не сильно, то без существенной ошибки среднюю температуру теплоносителя можно определять как среднеарифметическую между начальной и конечной температурами этого теплоносителя.

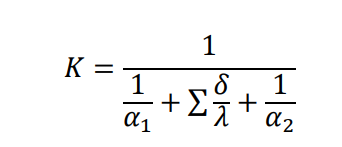

Для определения коэффициента теплопередачи К необходимо предварительно рассчитать коэффициенты теплоотдачи 1 и 2 по обе стороны стенки, разделяющей теплоносители а также термические сопротивления стенки и загрязнений, которые обычно образуются на ней.

Физический смысл коэффициента теплопередачи К - термическая

проводимость того пути, по которому тепло передается от горячего теплоносителя к холодному.

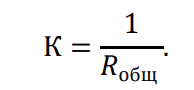

Значение коэффициента К определяют по уравнению:

– сопротивление при переходе тепла от основной массы (потока)

– сопротивление при переходе тепла от основной массы (потока)

первого теплоносителя к поверхности трубы;

– термическое сопротивление стенки трубы;

– термическое сопротивление стенки трубы;

– термическое сопротивление ламинарного слоя при переходе тепла от наружной стенки трубы к основной массе второго теплоносителя.

– термическое сопротивление ламинарного слоя при переходе тепла от наружной стенки трубы к основной массе второго теплоносителя.

Так как тепловой поток проходит все сопротивления последовательно общее сопротивление системы равно сумме отдельных сопротивлений. Проводимость есть величина, обратная сопротивлению:

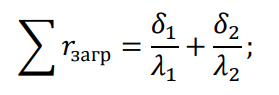

На проводимость также влияют:

1) термическое сопротивление слоя загрязнений на стенке трубы

(накипь, ржавчина) со стороны первого теплоносителя;

2) термическое сопротивление загрязнений на стенке со стороны

второго теплоносителя:

где:  - толщина загрязнений;

- толщина загрязнений;

- коэффициент теплопроводности загрязнений (по обе стороны стенки).

- коэффициент теплопроводности загрязнений (по обе стороны стенки).

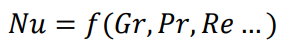

Одной из главных задач при теплообмене является расчет коэффициентов теплоотдачи. Таким образом, коэффициент теплоотдачи является функцией многих переменных, и получить аналитическую зависимость для определения очень сложно. В общем случае зависимость

для расчета скорости процесса теплоотдачи получают преобразованием дифференциальных уравнений, описывающих этот процесс, методом теории подобия.

Теплопередача между теплоносителями происходит через стенку

внутренней (теплообменной) трубы на участке контакта теплоносителей

длиной l для каждой из секций.

Судить о характере изотермического движения жидкости в канале можно по величине критерия Рейнольдса, физических свойств теплоносителя, условий обтекания теплопередающей поверхности.

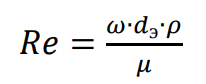

Критерий Рейнольдса  (5)

(5)

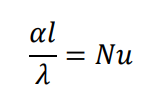

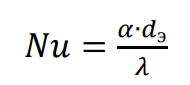

Критерий Нуссельта  (6)

(6)

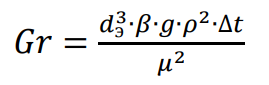

Критерий Грасгофа  (7)

(7)

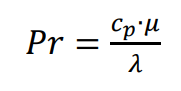

Критерий Прандтля  (8)

(8)

где:  – скорость движения теплоносителя, м/с2;

– скорость движения теплоносителя, м/с2;

– эквивалентный диаметр сечения потока, м;

– эквивалентный диаметр сечения потока, м;

– плотность теплоносителя, кг/м3;

– плотность теплоносителя, кг/м3;

– коэффициент динамической вязкости, Па.с;

– коэффициент динамической вязкости, Па.с;

– коэффициент объемного расширения теплоносителя, 1/град2;

– коэффициент объемного расширения теплоносителя, 1/град2;

– коэффициент теплопроводности, Вт/(м. К);

– коэффициент теплопроводности, Вт/(м. К);

– разность между температурой стенки и средней температурой

– разность между температурой стенки и средней температурой

жидкости, оС;

– длина теплообменника, м;

– длина теплообменника, м;

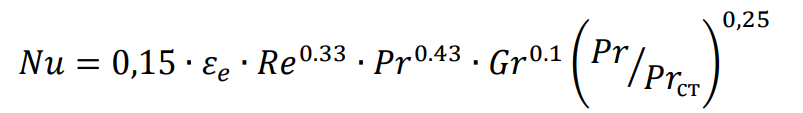

а) при ламинарном движении теплоносителя в каналах (Re<2300)

(9)

(9)

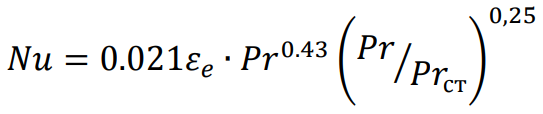

б) при турбулентном движении (Re>10000)

(10)

(10)

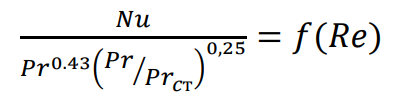

в) при переходном движении (2300<Re<10000)

(11)

(11)

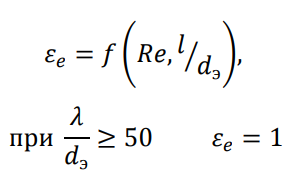

– коэффициент гидродинамической стабилизации потока

– коэффициент гидродинамической стабилизации потока

В общем случае средняя разность температур равна разности средних температур теплоносителей.

(12)

(12)

(13)

(13)

Обычно при противотоке среднюю температуру теплоносителя с меньшим перепадом температур по длине аппарата определять как среднеарифметическую (рис.3), а среднюю температуру другого теплоносителя находить по известной величине ∆tср по уравнению 12.

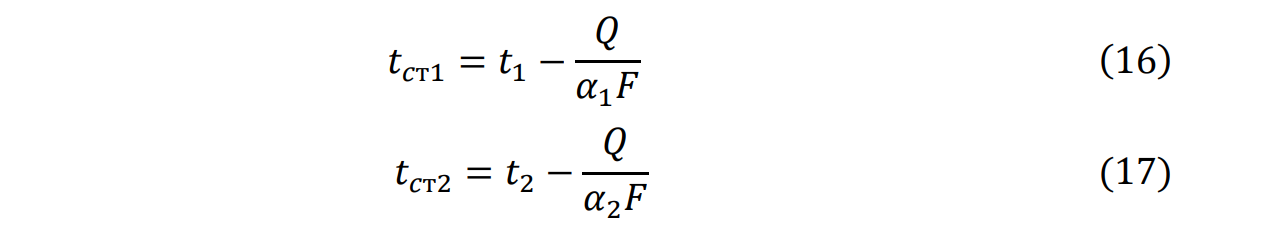

Температуру стенки находят методом последовательных приближений: задавшись произвольно этой температурой, определяют, рассчитывают К по формуле 4,а затем по приведенным ниже формулам проверяют сходимость расчетной величины tст.

Расчет tст1 и tст2 производят исходя из уравнений теплоотдачи и теплопередачи.

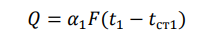

Количество тепла, отдаваемое горячим теплоносителем

где F – поверхность теплообмена;  – температура горячего теплоносителя.

– температура горячего теплоносителя.

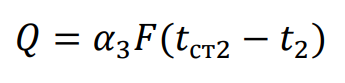

Количество тепла, получаемое холодным теплоносителем

t2 – температура холодного теплоносителя.

Находим

Согласно уравнению теплоотдачи

Подставляя значение Q из уравнения теплоотдачи в уравнения 16 и 17 и сокращая F получаем

В качестве первого приближения принимается, что

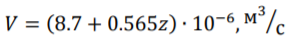

Скорость движения теплоносителя определяется из уравнения расхода:

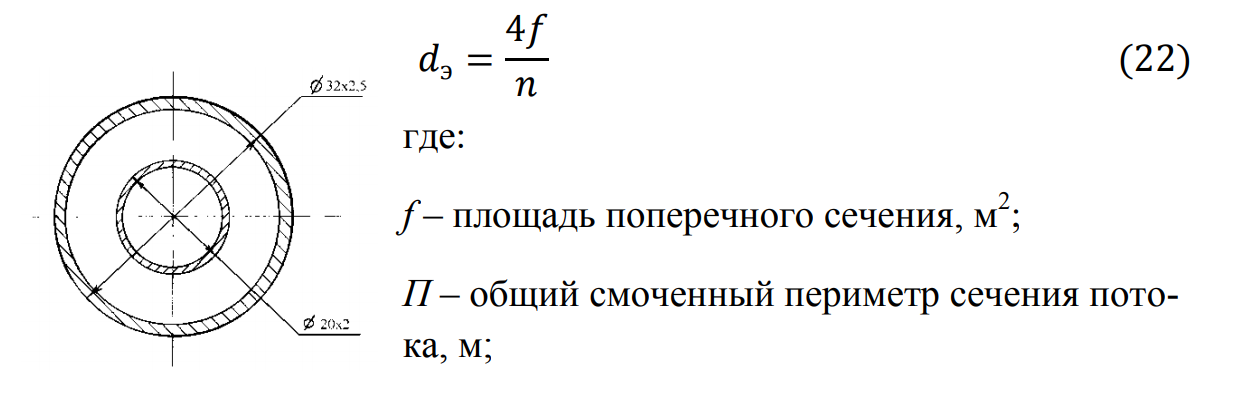

Эквивалентный диаметр потока теплоносителя рассчитывается по уравнению:

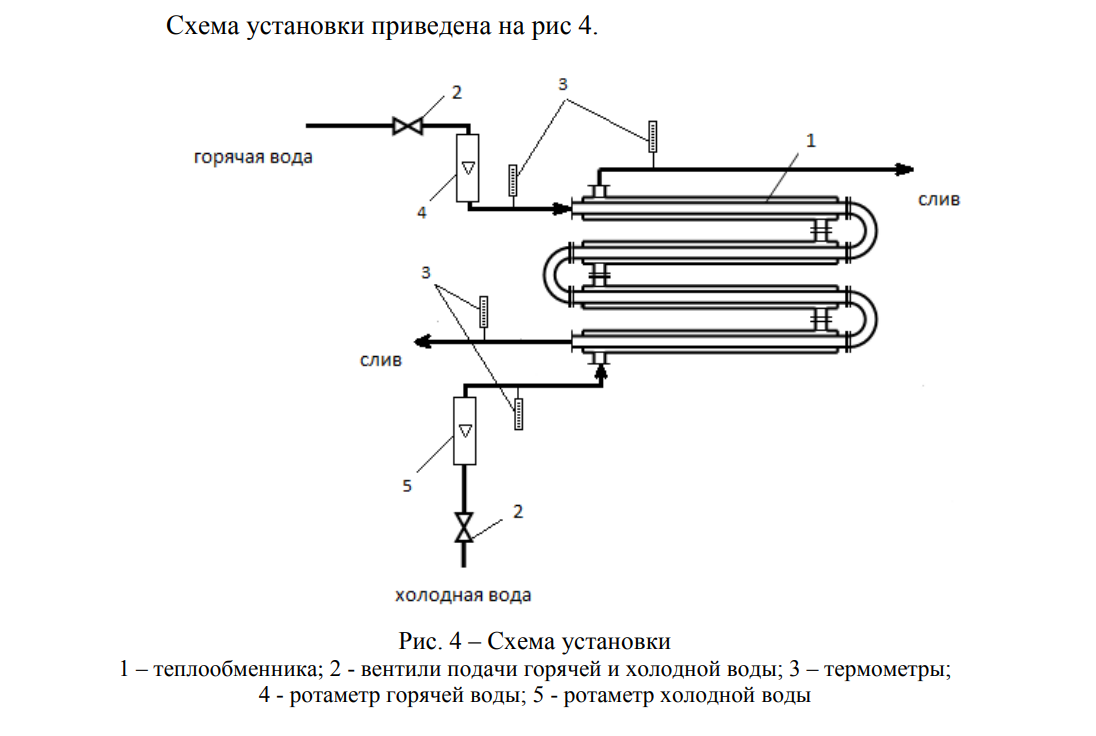

Схема установки:

Основным аппаратом установки является теплообменник «труба в трубе», состоящий из четырёх последовательно соединённых элементов. Каждый элемент образован двумя соосными трубами, изготовленными из нержавеющей стали. Теплообмен в аппарате осуществляется между горячей водой и холодной водой.

Для измерения температуры на входе и выходе обоих теплоносителей установлены термометры. Расход горячей воды, проходящей по центральной трубе всех элементов, и холодной, подаваемой в межтрубное пространство, измеряется при помощи ротаметров.

Техническая характеристика установки:

1. Длина одной секции – 1 м.

2. Диаметр центральной трубы 20х2 мм материал – нержавеющая

сталь ( =17,5Вт/(м К)

=17,5Вт/(м К)

3. Диаметр наружной трубы 32х2,5.

4. Толщина загрязнений по обе стенки нагрева - 0,1 мм ( =2 Вт/(м К)

=2 Вт/(м К)

Результаты измерений и вычислений:

| № опыта | Показания счётчика,

| Температура теплоносителя | Время опыта, с | ||||||

| Холод. вода | Горячая вода | Холодн. вода | Горячая вода | ||||||

| нач. | кон. | нач. | кон. | нач. | кон. | нач. | кон. | ||

| 44,766 | 44,821 | 45,019 | 45,079 | ||||||

| 44,821 | 44,931 | 45,079 | 45,138 |

Обработка опытных данных:

1. Определение тепловой нагрузки и расходов теплоносителей.

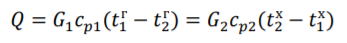

Расход горячего теплоносителя определяется из уравнения теплового баланса:

где: Q – тепловая нагрузка;

G1 и G2 – массовые расходы теплоносителей, кг/с;

ср1 и ср2 – теплоемкость теплоносителей, Дж/(кг·К);

t1г и t2г – температуры горячего теплоносителя на входе и выходе теплообменника, оС;

t1х и t2х – температуры холодного теплоносителя на входе и выходе теплообменника, оС.

Расход холодного теплоносителя определяется по формуле:

2. Определение средней движущей силы и средних температур теплоносителей.

Средняя движущая сила Δtср и средние температуры tсрх tсрг рассчитываются на основе температурной схему по уравнениям 2, 13, 14, 15.

3. Определение теплофизических параметров.

Теплофизические параметры (ρ, сср, β, λ, μ) теплоносителей, найденные при средних температурах, заполняются в таблицу:

| Опыт 1 | ||

| Параметр | Горячий теплоноситель

| Холодный теплоноситель

(

|

| ||

|

|

|

|

|

|

|

|

|

|

|  ,82 ,82

|

| Опыт 2 | ||

| Параметр | Горячий теплоноситель

| Холодный теплоноситель

(

|

| ||

|

|

|

|

|

|

|

|

|

|

|  ,82 ,82

|

4. Определение расчетных значений коэффициентов теплоотдачи и теплопередачи.

4.1 Определение режимов движения.

Скорость и эквивалентный диаметр, используемые при расчете критерия Рейнольдса (5), рассчитывается по уравнениям (21) и (22).

4.2 Определение приближенных значений коэффициентов теплопередачи и теплоотдачи.

В зависимости от режима движения теплоносителя выбирается расчетная зависимость для определения критерия Нуссельта (9), (10), (11).

Отношение (Pr/Prст) учитывает различие поля температур, вязкости и толщины пограничного слоя при нагревании и охлаждении теплоносителя у стенки. При нагревании жидкости тепловой поток направлен от стенки (Pr/Prст > 1), при охлаждении – к стенки (Pr/Prст < 1). Температуры стенок рассчитываются по уравнению (20). Из полученных значений критерия Нуссельта определяются коэффициенты теплоотдачи a1 и a2 (6) и коэффициенты теплопередачи К (4).

4.3 Уточненный расчет коэффициентов теплоотдачи и теплопередачи.

Уточненный расчет коэффициентов теплоотдачи осуществляется по методу последовательных приближений, основной целью которого является определение истинного профиля температур, в частности, определение температур стенок.

Из уравнений (18) и (19) с использованием полученных значений a1, a2 и К рассчитываются температуры стенок tг1ст и tх1ст. Далее расчет ведется по пункту 4.2 с получением a11 и a12 и К1.

Если значение К1 отличается от К менее, чем на 2%, то данный этап теплового расчета заканчивается, если же К1 отличается от К более, чем на 2 %, то расчет повторяется по пунктам 4.3 и 4.2 и т.д.

Полученные в последнем вычислении значения a11 и a12 и К1 принимаются за окончательные.