Расчет кинематических параметров щековой дробилки.

Определение угла захвата.

Дробление материала в щековой дробилке возможно в том случае, когда угол между щеками не превышает определенной величины. Как только величина угла переходит этот предел, дробильный материал не будет захватываться и начнет выталкиваться вверх. С другой стороны, при малых значениях угла степень измельчения материала будет малой, что отрицательно сказывается на производительности.

Угол захвата определяется по формуле:

, (2.1)

, (2.1)

где  = arctg f,

= arctg f,

=arctg 0,3= 16о40`

=arctg 0,3= 16о40`

f - коэффициент трения каменных материалов, f = 0,3.

После подстановки найденного значения в формулу (2.1) получим:

Практически угол захвата принимают от 15о до 25о. Для щековой дробилки принимают  .

.

Определение производительности.

Производительность дробилки определяется по формуле [2]:

, (2.2)

, (2.2)

где κ - коэффициент, учитывающий размер дробилки и зависящий от размеров загрузочного отверстия, K= 1,1;

C - коэффициент кинематики, учитывающий характер траектории движения подвижной щеки, C=0,84;

Scp - величина среднего хода щеки, м;

L - длина загрузочного отверстия, L =1,2м;

d - наибольшая величина ширины разгрузочного отверстия, м;

n - число оборотов вала дробилки,С-1;

B - ширина загрузочного отверстия, B =0,9м;

-угол захвата,

-угол захвата,  =20о.

=20о.

Величина среднего хода:

(2.3)

(2.3)

где Sm - ход сжатия в нижней точке, мм;

Sb - ход сжатия в верхней точке, мм;

Sm= 8+ 0,26b (2.4)

где m - размер выходной щели, b= 130мм.

Sm= 8+ 0,26  130=41,8 мм

130=41,8 мм

Ход сжатия в верхней точке:

Sb=0,01·B (2.5)

Sb=0,01·900=9 мм.

После подстановки найденных значений в формулу (2.3) получим:

После подстановки найденных значений в формулу (2.2) получим:

Определение мощности электродвигателя.

Мощность электродвигателя определяем по формуле

(2.6)

(2.6)

где κпр - коэффициент пропорциональности, учитывающий изменение прочности материала с изменением размера кусков, Кпр=0,698;

ξсж - предел прочности дробимого материала на сжатие, Есж=115мПа,

В - поправочный коэффициент, учитывающий число кусков, укладывающихся по длине камеры,

Е -модуль упругости материала, Е=3,5·1010,

- коэффициент полезного действия привода,

- коэффициент полезного действия привода,  =0,85,

=0,85,

Dср - средневзвешенный размер куска исходного материала, Dср=0,350м,

dср - средневзвешенный размер куска, выходящего из дробилки, м.

Поправочный коэффициент, учитывающий число кусков для дробилки 900*1200 длиной камеры 1200, а Dср =0,350, при этом

Фактически может уложиться три куска, следовательно

Средневзвешенный размер куска, выходящего из дробилки:

(2.7)

(2.7)

После подстановки найденных значений в формулу (2.6) получим:

Выбираем электродвигатель мощностью 100кВт и n=750об/мин 4 А 500 MS ГОСТ 19523 -81

Определение усилий и расчет деталей на прочность.

Расчет клиноременной передачи.

Определяем передаточное число по формуле:

(2.8)

(2.8)

где nэл.д - частота вращения вала электродвигателя, nэл.д=750об/мин;

nэл.в - частота вращения вала, nэл.в =180об/мин.

Из таблицы 7.6 для сечения при минимальном диаметре шкива d1=500мм, передаточном числе U=4,16 и частоте вращения n1- nэл.дв=750об/мин находим номинальную мощность, передаваемую одним ремнем:

Nо=22,55кВт.

Находим диаметр ведомого шкива по формуле:

d2= d1·(1- ε)·U (2.9)

где ε - относительное в передаче, ε = 0,02.

d2=0,5·(1-0,02)·4,16=2,034м.

Принимаем стандартный размер шкива d2=2,040м.

Расчетную длину ремня определим по формуле:

(2.10)

(2.10)

где а - межосевое расстояние, а = 1500мм.

Из стандартного ряда предпочтительных расчетных длин выбираем Lр =7100мм.

Определяем окончательное межосевое расстояние по формуле:

(2.11)

(2.11)

где  =0,5·

=0,5·  ·(d1+ d2) (2.12)

·(d1+ d2) (2.12)

=0,5·3,14·(500+2040) =3989,8мм.

=0,5·3,14·(500+2040) =3989,8мм.

y=0,25·(d2-d1)2 (2.13)

y=0,25·(2040-500)2=385мм.

После подстановки найденных значений в формулу (2.11) получим:

Найдем угол обхвата ремнем шкива по формуле:

1=180-57,3·(d2-d1)/а (2.14)

1=180-57,3·(d2-d1)/а (2.14)

1=180-57,3·(2040-500)/1555=123о.

1=180-57,3·(2040-500)/1555=123о.

Найдем скорость ремня, м/с:

(2.15)

(2.15)

Скорость ремня находится между 15 м/с и 20 м/с, что соотве6тствует правильному выбору ремня.

Определим мощность передачи одним ремнем, кВт:

(2.16)

(2.16)

где Cα - коэффициент угла обхвата, Cα = 0,82;

СL - коэффициент, учитывающий длину ремня, СL = 1,04;

Cp - коэффициент динамичности и режима работы, Cp = 1,7.

Определим число ремней по формуле

Z=N/Np (2.17)

где N- мощность двигателя, N=100;

Np-мощность передачи одним ремнем;

Z=100/11,1=9

Расчет муфты.

Определим вращающий момент по формуле, Н·м

(2.18)

(2.18)

где  - угловая скорость, с-1.

- угловая скорость, с-1.

Угловая скорость муфты

=(

=( ·n)/ 30 (2.19)

·n)/ 30 (2.19)

= (3,14·750)/30 = 78,5с-1.

= (3,14·750)/30 = 78,5с-1.

После подстановки найденного параметра в формулу (2.18) получим:

Определим расчетный момент, Н·м

Мр=М·Кр (2.20)

где Кр - коэффициент режима работы дробилки, Кр=2,5.

Мр= 1273,9·2,5=3184,75 Н·м

По таблице для валов диаметром 90 и 100мм находим муфту с наружным диаметром D =500мм и допускаемым расчетным моментом Мр =8000Н*м.

Проверяем пальцы на изгиб по формуле:

где lп - длина пальца, мм;

D0 - диаметр окружности, на которой расположены пальца, мм;

Z - количество пальцев, Z=10;

dп - диаметр пальца, мм;

[ εп ] - допускаемое напряжение при изгибе пальцев.

Проверим втулки на сжатие, мПа

(2.21)

(2.21)

где lвт – длина втулки, мм;

Расчет шатуна.

При переходе шатуна из нижнего положения в верхнее, когда подвижная щека оказывает давление на дробильный материал, в шатуне возникает растягивающее усилие Р. Это усилие изменяется от нуля при нижнем положении до максимального значения Рmax в верхнем положении.

Определим наибольшее усилие в шатуне по формуле, Н

(2.22)

(2.22)

где l – эксцентриситет вала, l = 0,03 м.

Учитывая ударный характер нагрузки и возможность попадания в дробилку не дробимых предметов, принимаем величину расчетного усилия для шатуна в 3 раза больше, чем Рmax.

Ррасч =3·Рmax (2.23)

Ррасч= 3·0,472=1,416 мН

Чтобы уменьшить неуравновешенность дробилки, вес шатуна должен быть как можно меньше. Для изготовления шатуна берем высококачественную сталь.

Площадь поперечного сечения шатуна определяем по формуле:

(2.24)

(2.24)

где [εp] – допустимое напряжение на растяжение, [εp] = 110 мПа.

По конструктивным соображениям принимаем шатун с поперечным сечением 1400см2.

Длину головки шатуна принимаем 100см. крышку подшипника, охватывающую эксцентриковую часть вала, крепим к шатуну восемью болтами из стали СТБ.

Диаметр болтов определяем по формуле

(2.25)

(2.25)

где κ1 - коэффициент, учитывающий наличие напряжения от затяжки болтов, κ1 =1,35;

κ2 - коэффициент, учитывающий неравномерность распределения нагрузки на болты, κ2 =1,5;

Принимаем d = 64мм.

Расчет распорных плит.

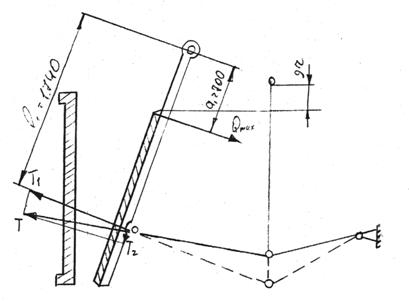

Рисунок 2.7 Схема к расчету распорной плиты.

Усилия Т (рисунок 2.8), действующие вдоль распорных плит, достигают максимальной величины, когда плиты находятся в крайнем верхнем положении.

(2.26)

(2.26)

С увеличением угла  возрастает усилие Т, а при

возрастает усилие Т, а при  =900, cos900=0, т. Е. при горизонтальном положении распорных плит, усилие Т неограниченно возрастает. Следовательно, в щековой дробилке распорные плиты не должны располагаться в одну линию. Угол

=900, cos900=0, т. Е. при горизонтальном положении распорных плит, усилие Т неограниченно возрастает. Следовательно, в щековой дробилке распорные плиты не должны располагаться в одну линию. Угол  принимаем равным 120.

принимаем равным 120.

Усилие, действующее вдоль распорных плит, определяем по формуле:

(2.27)

(2.27)

Определяем площадь поперечного сечения плиты по формуле:

где [εсж] – допустимое напряжение на сжатие, [εсж] = 68,5 мПа

При ширине распорной плиты b1=1100мм, толщина ее составляет:

(2.28)

(2.28)

Принимаем толщину передней распорной плиты равной 45 мм.

Заднюю распорную плиту изготавливаем стальной, из двух частей, скрепляемых предохранительными болтами. Болты изготовляют из ст.3 и пределом прочности Еb=390мПа. Предел прочности на срез

Запас прочности для материала берем, тогда допускаемое напряжение

(2.29)

(2.29)

Число болтов принимаем равным 12.

Диаметр болтов определим по следующей формуле

(2.30)

(2.30)

где i –число болтов, i = 12.

Принимаем болты диаметром 40 мм.

Расчет подвижной щеки

Рисунок 2.8 Схема к расчету подвижной щеки

На щеку действует сила Трасч ., которую можно разложить на две составляющие Т1 и Т2.

Определим силу Т1 по формуле

(2.31)

(2.31)

где

Силу Т2, изгибающую ось подвижной щеки, определим по формуле

(2.32)

(2.32)

Определим силу Qmax, которая приложена в точке соприкосновения щеки с дробимым куском небольшего размера

(2.33)

(2.33)

где l1 – расстояние от оси подвижной щеки до линии действия силы Т1, l1 = 1740 мН;

d1 – расстояние от оси подвижной щеки до линии действия силы Qmax, d1 = 700 мм.

Подвижная щека должна иметь небольшую массу и быть достаточно прочной, поэтому она изготовлена с ребрами жесткости.

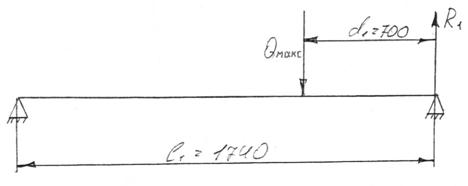

При небольших размерах кусков материалов Qmax будет максимальной. Если щеку дробилки рассматривать как балку на двух опорах, опорах со средоточенной нагрузкой (рисунок 2.9), М4 будет равен.

Рисунок 2.9 Расчетная схема

(2.34)

(2.34)

но так как  , то

, то

Напряжение в опасном сечении подвижной щеки определим по формуле

(2.35)

(2.35)

где W – момент сопротивления опасного сечения, м3;

[ εл ] - допустимое сопротивление для стального литья,

[ εл ] = 115-130 мПа.

(2.36)

(2.36)

где Ix - момент инерции, м4;

h - толщина профиля, м;

y – координата центра тяжести, м.

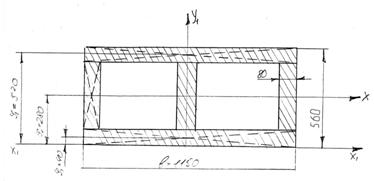

Рисунок 2.10. Схема к расчету щеки

Возьмем оси Y1, X1, как показано (рисунок 2.10), тогда координаты центра тяжести Y определим по формуле

(2.37)

(2.37)

где Fл = b1 ·h1 (2.38)

Fл =0,080·0,40=0,032 м2

F2 = b2 ·h2 (2.39)

F2 = 1,15 ·0,08=0,092 м2

Найденные значения подставим в формулу (2.37) и получим

Момент индукции поперечного сечения относительно оси XX определим по формуле

После подстановки найденных значений в формулу (2.36) получим

Определив момент сопротивления опасного сечения, определим напряжение в сечении

Так как допустимое напряжение [ξп] для стального литья берется равным 115-130 мПА, то напряжение 88,58 мПа вполне допустимо, так как ξп< [ξп].

Расчет маховика

Размеры маховика определим из уравнения махового момента

(2.44)

(2.44)

где m – масса маховика, кг;

D - диаметр маховика, м;

N – мощность потребляемая щекой дробилкой, кВт;

ω – угловая скорость диcцентринового вала, рад/с;

δ – коэффициент неравномерности, δ = 0,01.

Диаметр маховика определим из формулы

(2.45)

(2.45)

Принимаем υ = 19 м/с и находим диаметр маховика

Из стандартного ряда диаметров маховика принимаем D = 2,04 м.

Массу обода маховика определим по формуле

(2.46)

(2.46)

Массу маховика с учетом спиц определим по формуле

(2.47)

(2.47)

На эксцентриковом валу установлено два маховика. Площадь сечений обода каждого из маховиков найдем из уравнения

(2.48)

(2.48)

где ρ – плотность материала, ρ = 7100 кг/м3.

Ширину шкива маховика берем равной 598 мм.