План.

1. Кулачковые патроны.

2. Поводковые патроны.

3. Цанговые патроны.

4. Мембранные патроны.

5. Токарные центры.

6. Токарные оправки.

7. Люнеты.

8. Планшайбы.

По конструктивному признаку (в зависимости от способа установки и закрепления заготовок) токарные приспособления подразделяют на следующие группы:

1. кулачковые, поводковые, цанговые и мембранные патроны;

2. токарные центры;

3. токарные оправки, базируемые в конус шпинделя;

4. люнеты;

5. планшайбы.

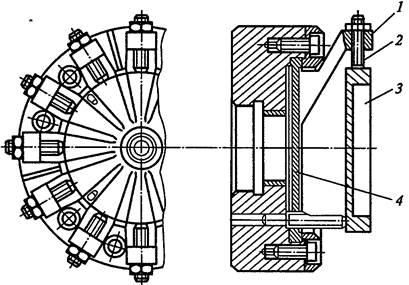

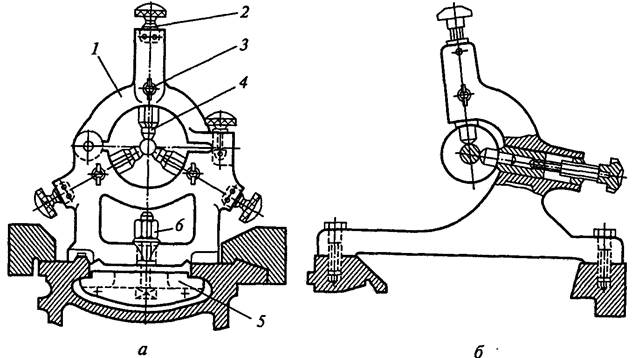

1. Кулачковые патроны бывают двух-, трех- и четырехкулачковые. В двухкулачковых самоцентрирующих патронах (рис. 1) закрепляют различные фасонные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления заготовки только одного типоразмера. Наиболее массовые трехкулачковые самоцентрирующие патроны используют при обработке заготовок круглой и шестигранной формы или круглых прутков большого диаметра. В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков — заготовки прямоугольной или несимметричной формы. Кулачковые патроны выполняются с ручным и механизированным приводом зажимных механизмов.

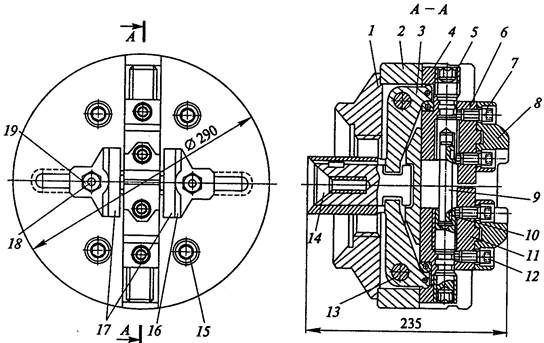

Рисунок 1. Автоматизированный двухкулачковый патрон: 1— планшайба; 2— корпус; 3— рычаг; 4, 14, 16— ползуны; 5— регулировочный винт; 6, 11— основания; 7, 12, 15, 18— винты; 8— сменный кулачок; 9— стержень; 10— шпонка; 13— ось; 17— упоры; 19— гайка

Автоматизированный двухкулачковый патрон (рис. 1) крепится на шпинделе с помощью планшайбы 1, к которой четырьмя винтами 15 прикреплен корпус 2 патрона. Ползуны 4, связанные с кулачками патрона, перемещаются в пазах корпуса. Патрон работает от пневмоцилиндра, закрепленного на заднем конце шпинделя. Заготовка зажимается в тот момент, когда ползун 16, перемещаясь влево, поворачивает рычаги 3 вокруг осей 13, сдвигая кулачки 8 к центру. Для снятия обработанной детали ползун 14 перемещается вправо. Сменные кулачки 8 предварительно регулируют на заданный размер заготовки вручную винтом 5.

|

|

На патрон в зависимости от размеров и формы заготовок устанавливают сменные кулачки 8 на выступы оснований 6 и 11 и прикрепляют винтами 7 и 12. Упоры 17 устанавливают по размеру заготовки и фиксируют винтами 18, передвигающимися в Т-образных пазах корпуса, и гайками 19. Стержень 9 с помощью шпонок 10 обеспечивает одновременное перемещение кулачков при наладке патрона.

Применение автоматизированного патрона сокращает время на зажим заготовки и открепление обработанной детали по сравнению с ручным механизмом на 70...80 %; в значительной мере облегчает труд рабочего.

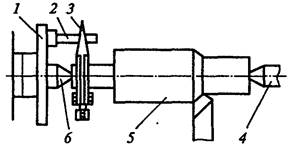

2. Поводковые патроны используют на токарных станках при обработке заготовок деталей типа вала в центрах 4 и 6 станка (рис. 2). Поводковый патрон 7 через палец-поводок 2 и хвостовик 3 хомутика, который крепится на заготовке 5 винтом, передает вращение заготовке.

Рисунок 2. Схема обработки заготовки в центрах с приводом от поводкового патрона:

1— патрон; 2— палец-поводок; 3 — хвостовик хомутика; 4, 6— центры; 5—заготовка

Универсальный поводковый патрон предназначен для базирования заготовок типа вала и передачи им крутящего момента при обработке в центрах на токарных станках, в том числе с ЧПУ.

Рисунок 3. Универсальный поводковый патрон:

|

|

1, 5— резьбовые втулки; 2— пружина; 3— штанга; 4— корпус хвостовика; 6— неподвижный палец; 7— палец для крепления кулачка 8; 9— плавающий центр; 10— диск; 11— корпус патрона; 12— поворотный кожух; 13— фиксатор.

В отверстии корпуса 4 хвостовика установлен плавающий центр 9 и пружина 2, расположенная между резьбовыми втулками 1 и 5. В задний торец центра установлена штанга 3. Корпус 11 патрона имеет выточку под диск 10, в котором закреплены через 120° три неподвижных пальца 6. На диске установлены также три пальца 7, на которых закрепляют сменные эксцентриковые кулачки 8с зубчатыми поверхностями и поворотный кожух 12. Диск 10, поворачиваясь, увлекает за собой кулачки, которые пазами охватывают неподвижные пальцы 6 и, перемещаясь вместе с диском, поворачиваются относительно пальцев 7, в результате чего кулачки равномерно зажимают заготовку, передавая ей крутящий момент. При повороте кожуха против часовой стрелки кулачки раскрываются и фиксируются подпружиненным фиксатором 13.

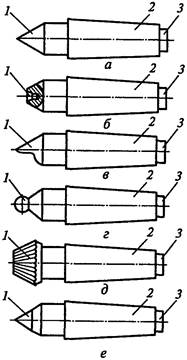

3. Цанговые патроны служат для зажима прутков или повторного зажима заготовок по предварительно обработанной поверхности. По конструкции различают цанговые патроны с втягиваемой, выдвижной и неподвижной цангами. По назначению цанги подразделяют на подающие и зажимные.

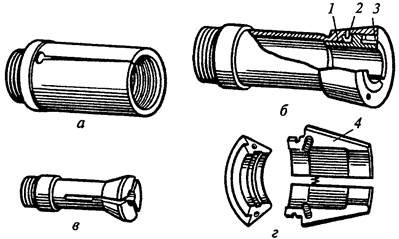

Рисунок 4. Основные типы цанг токарных станков: а— подающая; б— зажимная со сменными вкладышами; в— зажимная цельная; г — зажимная разъемная;

1— вкладыш; 2— штифт; 3— винт; 4 — лепесток

Подающая цанга (рис. 4 а) представляет собой стальную закаленную втулку с тремя надрезами, образующими пружинящие лепестки, концы которых прижаты друг к другу. Форма и размеры отверстия подающей цанги должны соответствовать профилю заготовки-прутка. Подающая цанга навинчивается на подающую трубу, которая получает от привода осевое перемещение для подачи расположенного в ней прутка. При загрузке станка пруток проталкивается между лепестками подающей цанги, раздвигая их. Сила упругости прижимает лепестки к поверхности прутка. При перемещении подающей трубы лепестки цанги под действием сил трения сжимаются, увеличивая силу сцепления с прутком.

|

|

Зажимная цанга со сменными вкладышами показана на рис. 4, б. Перед обработкой прутка ослабляют винты 3, устанавливают вкладыш 1 нужного профиля и размера, ориентируя его по штифтам 2.

Зажимная цельная цанга может быть выполнена в виде втулки с 3... 6 пружинящими лепестками (рис. 4, в). Для обработки заготовок малого диаметра применяют зажимные разъемные цанги (рис. 4, г), у которых лепестки 4 разводятся пружинами.

4. Мембранные патроны применяют на токарных станках, если необходимо обработать партию заготовок с высокой точностью центрирования.

Рисунок 5. Мембранный патрон рожкового типа:

1 — рожки; 2 — винт; 3 — заготовка; 4 — мембрана.

В мембранном патроне рожкового типа (рис. 5) заготовку 3 устанавливают между торцами винтов 2, которые через рожки 1 связаны с мембраной 4. При прогибе мембраны в сторону заготовки концы рожков с винтами расходятся и освобождают заготовку, а при снятой нагрузки с мембраны — закрепляют ее. Настройка патрона на размер заготовки и регулирование силы зажима осуществляется с помощью винта 2.

5. Токарные центры (рис. 6) используют при обработке заготовок различной формы и размеров. Угол при вершине рабочей части 1 центра (рис. 6, а) обычно равен 60°. Диаметр опорной части 3 меньше меньшего диаметра хвостовой части 2 конуса. Это позволяет вынимать центр из гнезда без повреждения конической поверхности хвостовой части заготовки.

Центр, показанный на рис. 6, б, служит для установки заготовок диаметром до 4 мм. У таких заготовок вместо центровых отверстой имеются наружные углубления — конические поверхности с углом при вершине 60°, в которые входит внутренний конус центра, называемый обратным.

Центр, показанный на рис. 6, б, служит для установки заготовок диаметром до 4 мм. У таких заготовок вместо центровых отверстой имеются наружные углубления — конические поверхности с углом при вершине 60°, в которые входит внутренний конус центра, называемый обратным.

Если необходимо подрезать торец заготовки, применяют срезанный центр (рис. 6, в), который устанавливают только в пиноль задней бабки.

Центр со сферической рабочей частью (рис. 6, г) используют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка.

Центр с рифленой рабочей поверхностью рабочей части (рис. 6, д) предназначен для обработки заготовок с большим центровым отверстием без поводкового патрона.

Рисунок 6. Токарные центры различных типов: 1, 2 и 3— соответственно рабочая, хвостовая и опорная части.

В процессе обработки заготовки в центрах передний центр вращается вместе с ней и служит только опорой; задний центр при этом неподвижен. Вследствие нагрева при вращении он теряет твердость и интенсивно изнашивается. Поэтому задний центр изготовляют из углеродистой стали с твердосплавной рабочей частью (см. рис. 6, г).

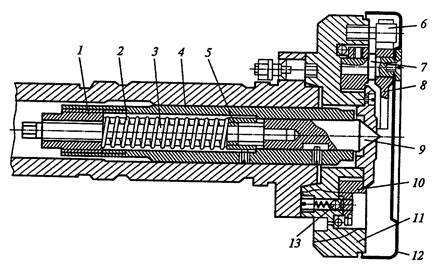

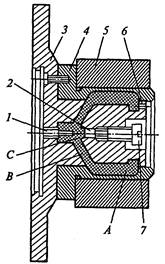

При обработке с большими скоростями и нагрузками применяют задние вращающиеся центры (рис. 7). Показанная конструкция вращающегося центра с указателем осевого усилия предназначена для базирования и закрепления заготовок типа вала, устанавливаемых в поводковых патронах при обработке на токарных станках, в том числе с ЧПУ.

Вращающийся центр обеспечивает передачу больших осевых сил и контроль силы прижима штырей к торцу заготовки. При поджиме заготовки вращающимся центром с помощью пневмо- или гидропривода пиноли задней бабки центр 2 через подшипники 6 и 14 и фланец 9 сжимает пакет тарельчатых пружин 10. При этом индикатор указателя 8 величины осевых сил показывает значения деформации тарельчатых пружин и осевой силы. Перед эксплуатацией индикатор тарируют, нагружая центр заранее известной осевой силой.

Задний конец центра 2 вращается в игольчатом подшипнике 11, который крепится в корпусе 1 заглушкой 12. Фланец 9 связан с корпусом 1 посредством винта 13. Перемещение фланца в осевом направлении ограничивается кольцом 7. Вытеканию смазки препятствует уплотнение 3, смонтированное в гайке 4, контрящейся винтом 5.

Токарные центры работают совместно с поводковыми самозажимными патронами. Патрон предназначен для базирования и передачи крутящего момента заготовкам типа вала, установленным в центрах токарных станков, в том числе с ЧПУ.

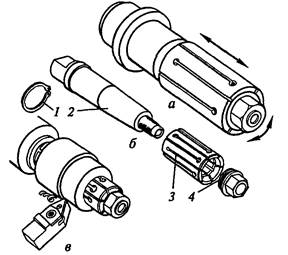

6. Токарные оправки применяют при закреплении заготовки в центрах, если требования к качеству обработки заготовки высокие.

На рис. 7 показана разжимная токарная оправка, предназначенная для базирования и закрепления заготовок деталей типов фланца, зубчатого колеса, втулки, стакана при обработке их наружных поверхностей на токарных станках.

Рисунок 7. Разжимная токарная оправка: Рисунок 8. Токарная оправка с упругой оболочкой: а— оправка в сборе; б— детали оправки; 1— упор; 2— плунжер; 3 — корпус; 4— втулка; 5— в— схема обработки с использованием оправки; заготовка; 6— пробка; 7— винт

1-кольцо, 2-оправка, 3-цанга, 4-гайка.

Заготовку насаживают на цангу 3 оправки 2 до упора в разжимное упорное кольцо 1 или промежуточную втулку и закрепляют гайкой 4. При этом цанга, перемещаясь по конусной поверхности оправки, разжимается, закрепляя заготовку. Оправку с заготовкой устанавливают в шпиндель станка. После обработки заготовки оправку снимают со станка. Для разжима заготовки гайку вращают в противоположном направлении, в результате чего цанга перемещается в исходное положение.

Для закрепления заготовки могут быть применены токарные оправки с упругой оболочкой (рис. 8). Корпус поправки крепится к фланцу шпинделя станка. На корпусе закрепляется втулка 4, канавки которой вместе с канавками корпуса образуют полости А, В и С, заполняемые гидропластом. При вращении винта 7 плунжер 2 перемещается, выдавливая гидропласт из полости С в полость А. Тонкая стенка втулки под давлением гидропласта деформируется, увеличивая посадочный диаметр втулки и создавая натяг при закреплении заготовки 5. Упор 7 ограничивает перемещение плунжера 2, а пробка 5 закрывает отверстие, через которое выходит воздух при заполнении полостей оправки гидропластом.

7. Люнеты применяют в качестве дополнительной опоры при закреплении заготовок, у которых длина выступающей из патрона части составляет 12...15 диаметров и более. Люнеты подразделяются на неподвижные и подвижные.

Рисунок 9. Неподвижный (а) и подвижный (б) люнеты: 1 — откидная часть; 2— винт; 3— болт; 4— кулачки; 5— планка; 6— гайка

Неподвижный люнет (рис. 9, а) устанавливают на направляющих станины

станка и крепят планкой 5с помощью болта и гайки 6. Верхняя часть 1 неподвижного люнета откидная, что позволяет снимать и устанавливать заготовки на кулачки или ролики 4 люнета. Они служат опорой для заготовки и поджимаются к ней винтами 2. После установки готовки винты 2 фиксируются болтами 3. На заготовке в местах контакта с роликами люнета протачивают канавку.

Подвижный люнет (рис. 9, б) крепится на каретке суппорта и перемещается при обработке вдоль заготовки. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки. Третьей опорой является резец.

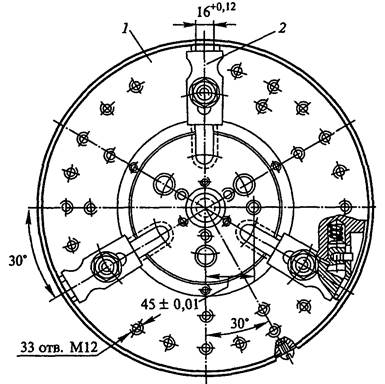

8. Планшайбы отличаются конструкцией, наружными диаметрами, числом пазов для крепления наладок, размерами и расположением центрирующих элементов.

Рисунок 10. Токарная планшайба: 1 — дополнительный диск; 2 — прихват

На рис. 10 представлена конструкция унифицированной переналаживаемой токарной планшайбы многократного применения, предназначенной для токарной обработки мелких и средних заготовок. Приспособление состоит из диска, который навинчивается на шпиндель станка, и дополнительного диска 7, прикрепленного к корпусу болтами. Три прихвата 2 передвигаются по пазам диска 7 на сухарях. Заготовка устанавливается на сменной наладке и закрепляется вручную прихватами или прихватами с регулируемой опорой, устанавливаемыми в один из рядов 33 отверстий. В отдельных случаях используется центральный зажим. Для установки наладок может быть использована также кольцевая выточка.

Иногда заготовку устанавливают непосредственно на диск. При выполнении работ, связанных с высокими требованиями к соосности обработанных поверхностей, диск приспособления можно выверить с помощью индикатора по круговой канавке. После наладки приспособление закрывают защитным кожухом.

Вопросы:

1. Расскажите о токарных патронах. Нарисуйте принципиальную схему 2, 3, 4 и 6-кулачкового патрона.

2. Какие требования предъявляются к токарным центрам?

3. Зачем применяют хомутики при обработке заготовок на токарных станках?

4. Расскажите о работе цангового патрона на токарном станке.

5. В каких случаях на токарных станках применяют мембранные патроны?

6. Для чего применяют люнеты на токарных станках?

7. В каких случаях на токарных станках применяют планшайбы?

Черпаков Б.И. с.106-120.