Что нужно для плавки

Весь процесс от подготовки руды до получения из нее металла необходимой формы называют металлургическим циклом.

Не всякая железная руда пригодна для плавки. Руд с большим содержанием железа, доступных для добычи, не так много, и для плавки приходится использовать руды, содержащие не более 25-40% железа, остальное — пустая порода.

Такую руду предварительно обогащают, т. е. уменьшают содержание пустой породы. Обогащенную руду называют концентратом. Содержание железа в ней при этом поднимается до 60% и более.

Разная руда требует разных способов обогащения. В одних случаях ее просто промывают водой. При этом более тяжелые частицы, содержащие железо, оседают на дно, а более легкие минералы уходят с водой. В других, чтобы отделить частички, содержащие железо, от пустой породы, пользуются магнитом. В наше время на многих рудниках строят обогатительные фабрики.

Доменный процесс, т. е. восстановление железа из окислов, сводится к простой химической реакции: газообразная окись углерода соединяется с входящим в окислы железа кислородом. Чтобы процесс развивался быстро, большие куски руды дробят на более мелкие.

|

| Шарик из чистого железа, ударившись о металлическую плитку, сплющится, стальной — подпрыгнет, чугунный — расколется. |

Но очень мелкую руду, например в виде порошка, нельзя грузить в печь. Ведь в печь постоянно вдувают под давлением воздух (иначе нет горения). А это неизбежно приведет к тому, что пылеватая руда будет выброшена (выдута) из печи прежде, чем успеет вступить в контакт с углеродом. Пылеватая руда затрудняет также прохождение газов сквозь слой сырых материалов и может нарушить весь доменный процесс. Между тем железная руда часто встречается в пылеватом состоянии. И был найден выход: пыль спекают — агломерируют.

Кроме руды, для плавки необходимо углесодержащее топливо (горючее). Его тоже надо подготовить. Прежде, лет 200 назад, для доменной плавки применяли древесный уголь. Выжиг высококачественного древесного угля был большим искусством. В угле не должно быть примесей, которые могут перейти в металл.

Куски хорошо выжженного древесного угля при падении на металлическую плиту звенят.

Но теперь очень небольшая часть чугуна (меньше одного процента) выплавляется на древесном угле. Ведь его использование в металлургии грозило истреблением лесов. Пришлось заменить древесный уголь каменным. Однако в нем содержится много примесей, которые вредно влияют на металл. Поэтому каменный уголь превращают в кокс. Уголь размалывают в тончайший порошок и погружают в высокие печи — камеры. 60-80 таких камер образуют коксовую батарею. Порошок прогревают так, чтобы в печи не попадал воздух. Угольный порошок спекается, получается словно каменноугольный пирог. С одной стороны к камере подходит машина, выталкивающая кокс из печи, с другой — железнодорожная платформа, на которую высаживается коксовый пирог (подробнее см. ст. «Превращения нефти и угля»),

Кокс увозят к тушильной башне. Там его заливают водой, и он разваливается на мелкие куски, которые падают на наклонную площадку. С нее кокс попадает на транспортер, по которому идет сначала на сортировку, а потом к домнам.

|

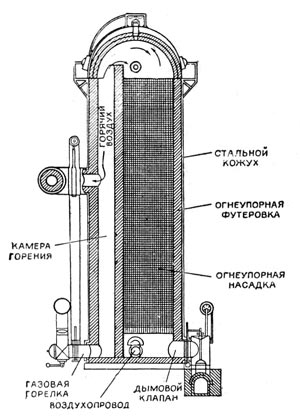

| Воздухонагреватель (каупер) |

Кокс лучше справится со своим делом, чем сырой уголь. Он порист и поэтому хорошо вступит в контакт с железной рудой. Он крепок и при падении с высоты не будет крошиться, не засорит печь. В коксе осталось гораздо меньше примесей, вредящих металлу. Часть их ушла вместе с «коксовым газом», который выделяется при нагреве угля. Из этого газа извлекут много продуктов для химической промышленности.

Руда и кокс приготовлены. Теперь для плавки нужен еще воздух. Без него — точнее, без кислорода — нет горения. Но воздух тоже нужно подготовить — прежде всего нагреть. Когда вдували холодный воздух, приходилось затрачивать слишком много древесного угля или кокса, производительность печей оставалась низкой. С переходом на горячее дутье процесс пошел гораздо быстрее, так как не надо затрачивать тепло в доменной печи для нагрева холодного воздуха внутри печи.

Каким же образом нагреть воздух? Для этого используют тепло самих домен — отходящие горячие газы. Их отводят по трубам к нагревателям (рис. 2) — кауперам. Это высокие башни, внутри разделенные по вертикали на две части. В одной половине сгорает поступающий в печь доменный газ, другая выложена огнеупорным кирпичом. В башню пускают доменный газ и воздух. Газ загорается и идет сначала к куполу башни, а потом опускается по каналам, проложенным в кирпичных насадках другой половины башни, отдавая кирпичу тепло.

Когда кирпич достаточно нагреется, доступ газа закрывают и в каупер впускают холодный воздух. Проходя между горячими кирпичами, воздух нагревается до 800-1000°. Затем его по трубам направляют к домне. Кирпичные камеры греют обычно около двух часов, после этого каупер в течение часа может подавать в домну горячий воздух. Поэтому для бесперебойной работы домны мало одного воздухонагревателя — нужны три-четыре. Из них два или три, как говорят металлурги, «стоят на газу», т. е. сами греются, а третий или четвертый в это время подает нагретый воздух в доменную печь.

Как устроены доменные печи

На заводах Советского Союза в годы пятилеток построены очень крупные доменные печи объемом 1370 м³ и больше. Такая печь способна выплавить 2100-2400 Т чугуна в сутки — тридцать пять большегрузных железнодорожных вагонов. Это составляет около 800 тыс. Т в год. Столько выдавали почти все домны старого Урала. Но теперь на советских заводах строят печи еще мощнее — объемом в 1600 м³, и на очереди постройка печей с еще большим объемом.

Доменная печь — одно из самых могучих сооружений современной техники. Загруженная материалами мощная доменная печь весит около 15 тыс. Т. Высота ее 40 м — пятнадцатиэтажный дом. Выложена она огнеупорным кирпичом. В него замурованы змеевики, по которым циркулирует охлаждающая вода. На башню надета стальная «рубашка».

|

| Схема доменного процесса |

Главные части домны — колошник, шахта и горн. Через колошник в печь загружают материалы и отводят газы. Из него материалы поступают в шахту, а оттуда в горн — самую важную часть печи. Сюда под большим давлением через специальные отверстия — фурмы — поступает горячий воздух. Здесь сгорает кокс и развивается очень высокая температура — до 1900°. В такой температуре порода, содержащая руду, плавится, становится жидкой. В нижней части горна сделаны отверстия — летки, в самом низу — для выпуска жидкого чугуна, а повыше — для шлака (расплавленной пустой породы).

В доменную печь засыпают железную руду (или агломерат), кокс и известняк — флюс (он необходим, чтобы быстрее расплавить пустую породу и чтобы шлак легко вытекал из печи).

Материалы, подобранные в определенной пропорции, называют шихтой. Чтобы получить тонну чугуна, нужно около 1,7-1,9 Т железной руды; кокса обычно расходуется около 800 кГ, флюса — примерно 200 кГ. Больше всего требуется воздуха. Он поступает с мощных воздуходувных станций.

Из доменной печи выходит, кроме чугуна, огромное количество доменного газа — 4-5 Т на каждую тонну чугуна. Доменный (колошниковый) газ — хорошее топливо. Его используют для нагрева воздуха в кауперах и для других целей. Шлак идет на изготовление цемента.

Подвоз сырых материалов к домнам, взвешивание, подъем на колошник и опрокидывание в печь механизированы и автоматизированы. Возле домен делают бункера (ямы). Это склады, откуда домны получают необходимое питание. Здесь составляется набор сырых материалов — шихты, — нужных для плавки чугуна. Набор шихты производится при помощи вагонов-весов.

Из вагона-весов материалы высыпают в бункер, расположенный у самого подножия доменной печи. В него упирается нижняя часть наклонного моста, приставленного к домне. По мосту вверх и вниз ездят скипы (тележки). При помощи канатов и подъемных механизмов скип взбегает наверх, к колошнику. В то время как один скип наверху разгружается, другой внизу нагружается.

А теперь разберемся, что же происходит внутри печи. У фурм кокс встречается с воздухом. Сгорая, кокс образует углекислый газ и окись углерода. Под влиянием высокой температуры углекислый газ разлагается на кислород и окись углерода. Последняя вступает в контакт с железной рудой, отнимает у нее кислород и снова превращается в углекислый газ.

Эра кислорода

Работа всякого двигателя внутреннего сгорания, топка всякого котла немыслимы без потребления кислорода. Вся металлургия основана на использовании кислорода. Большая часть процессов, которые имеют место в технике, основывается на кислороде. Подсчитано, что внедрение кислорода в металлургию позволит в течение семилетки получить на уже существующих доменных и мартеновских печах дополнительно 3 млн. Т чугуна и 8 млн. Т стали. Но кислород нужен и для ускорения сжигания топлива. Кислород нужен и газосварщикам. Вот почему многие считают, что теперь наступила «эра кислорода». Эра кислорода

Работа всякого двигателя внутреннего сгорания, топка всякого котла немыслимы без потребления кислорода. Вся металлургия основана на использовании кислорода. Большая часть процессов, которые имеют место в технике, основывается на кислороде. Подсчитано, что внедрение кислорода в металлургию позволит в течение семилетки получить на уже существующих доменных и мартеновских печах дополнительно 3 млн. Т чугуна и 8 млн. Т стали. Но кислород нужен и для ускорения сжигания топлива. Кислород нужен и газосварщикам. Вот почему многие считают, что теперь наступила «эра кислорода».

|

В нижней зоне печи создается высокая температура. Восстановленное железо, проходя через слой кокса, насыщается углеродом. Поэтому в домнах получается не железо и не сталь, а чугун.

По мере накопления в печи жидкого чугуна его выпускают через летку. Расплавленная пустая порода и зола кокса образуют шлак, он легче металла и всплывает наверх. Поэтому шлаковая летка и расположена выше чугунной. Глиняную пробку летки пробивают ломом или высверливают специальной машинкой, а закрывают летку при помощи специальной «пушки».

Чугун обычно выпускают через точно установленные промежутки времени. Шлак выпускают чаще, чем чугун.

Жидкий чугун из домны по желобу течет в канавы, выложенные огнеупорной массой. Из них чугун попадает в стоящие наготове на железнодорожных путях ковши.

Часть жидкого чугуна разливают в формы. Застывшие продолговатые бруски чугуна называют чушками. Однако большую часть чугуна используют для получения стали (см. цв. рис. ниже).

|

| Общая схема металлургического цикла: 1—коксовые печи; 2—штабеля руды и грейферный кран; 3—воздуходувка; 4—скиповая яма и наклонный мост доменной печи; 5—доменная печь; 6—воздухонагреватели (кауперы); 7—миксер; 8—ковш для заливки чугуна; 9—мартеновская печь; 10—разливка стали в изложницы; 11—обжимный стан (блюминг); 12—рельсобалочный стан; 13—готовый прокат. |

Бессемеровская сталь

Чтобы отнять у окислов железа кислород, его заставили в доменной печи соединиться с углеродом. Получился чугун. Теперь, чтобы отнять у чугуна излишний углерод, его надо выжечь.

Быстрый и удобный способ превращения чугуна в сталь изобрел англичанин Генри Бессемер. Он предложил продувать расплавленный жидкий чугун воздухом в расчете на то, что кислород воздуха соединится с углеродом и унесет его в виде газа. Бессемер опасался только одного — как бы воздух не остудил чугун. На деле получилось другое: чугун не только не остыл, но еще сильнее нагрелся. Неожиданно, не правда ли? А объясняется это просто: при соединении кислорода воздуха с разными элементами, содержащимися в чугуне, например с кремнием или марганцем, выделяется тепло.

|

| Бессемеровский конвертер |

Конвертер — стальной выложенный кирпичом сосуд для выплавки стали по способу Бессемера — похож на реторту.

В дне его сделаны отверстия, через которые под большим давлением вдувают воздух. Примерно на одну десятую объема конвертер заполняют расплавленным чугуном. Опускаясь к отверстиям дна, чугун встречает сильный ток воздуха, который проходит через жидкий металл. Значительная часть углерода при этом выгорает.

Это самый быстрый, самый дешевый, самый простой способ получения стали. Но в простоте его кроются и недостатки. Химические реакции в конвертере проходят чересчур быстро и не затрагивают серу и фосфор, которые переходят в чугун из руды и кокса. А сера и фосфор — враги стали.

Кроме того, при этом способе можно использовать только такой чугун, в состав которого входят кремний и марганец, способные во время реакции выделять большое количество тепла. Так обстояло дело до самого последнего времени. Проведенные на металлургических заводах СССР опыты показали, что качество стали может быть значительно улучшено, если в конвертер вдувать не воздух, а кислород.

Спустя всего 10 лет после открытия Бессемера, в 1864 г., французы Эмиль и Пьер Мартены предложили другой способ выплавки стали. Его назвали мартеновским.

В настоящее время это самый распространенный метод производства стали.

Мартеновская печь

Мартеновская печь — как бы двухэтажная. Нижний этаж уходит глубоко в землю. Он состоит из двух камер, стены которых выложены огнеупорными кирпичами, как кауперы у домен. Это регенераторы, в них регенерируется, т. е. восстанавливается, тепло. Назначение этих камер примерно такое же, как и у кауперов. Только в них нагревается и поступающий в печь воздух, и газ, которым она отапливается.

Сами регенераторы нагреваются дымом печи. Раскаленные продукты горения направляют в подземные камеры. Проходя через регенератор, они отдает свое тепло, нагревают их. Горячий газ (раскаленные продукты горения) пропускают через одни регенераторы (камеры) — скажем, через правые. Когда они достаточно нагреются, газу закрывают ход в правые камеры и он идет в левые. Это осуществляется при помощи особых перекидных клапанов. В то время как греются левые регенераторы, в один из правых, уже успевших достаточно нагреться, пускают газообразное топливо, на котором работает печь, а в другой — воздух.

|

| Мартеновская печь. Вверху слева — схема действия печи и регенераторов: 1 — дым: 2 — регенераторы; 3— воздух; 4 — газ; 5 — перекидные клапаны; 6 — дымовая труба. |

Проходит 10-15 мин. — одни регенераторы нагреются, другие остынут. Тогда при помощи клапанов меняют направление потоков воздуха и газа: горячий дым пускают через остывшие регенераторы, воздух и газ проходят через нагретые. Таким образом в печи все время поддерживается высокая температура.

Верхний этаж печи — это рабочая камера, в которой ведется плавка. Стены ее выложены огнеупорным кирпичом. Пол, или под (подина), напоминает удлиненное, постепенно углубляющееся от краев к середине корыто, покрытое слоем огнеупорных материалов. Его называют ванной.

В передней стене сделаны окна (обычно пять), через них загружают материалы (железный лом, руду и др.), а также заливают расплавленный чугун. В противоположной стене — выпускное отверстие. Когда идет плавка, оно заполнено огнеупорной глиняной массой. По специальным каналам нагретые газ и воздух подводятся в верхнюю часть печи. Попадая в плавильное пространство печи, они смешиваются и загораются. Образуется факел яркого пламени, температура которого 1650-1700°. Газ и воздух двигаются быстро, факел растягивается на всю длину камеры и обогревает находящиеся в ней материалы.

В мартеновских печах не только получают из чугуна сталь, но и переплавляют старые, пришедшие в негодность стальные и железные изделия — лом. Ежегодно его накапливаются миллионы тонн. Переплавлять лом в бессемеровских конвертерах нельзя. Это также послужило одной из причин вытеснения их мартенами.

Обычно под одной крышей строят не одну, а несколько мартеновских печей. Вдоль них прокладывают рельсы. По одним из них подвозят нужные для плавки материалы, по другим курсируют завалочные машины. На наших металлургических заводах есть печи, которые за одну плавку выдают 500 Т стали. Намечается строительство еще больших печей.

Войдем в один из мартеновских цехов Магнитогорского металлургического комбината. В ряд выстроены печи. Вот печь, из которой только что выпустили готовый металл. Сталевары уже начали готовиться к новой плавке.

|

| Мартеновский цех: 1 — печь; 2 — завалочная машина; з — ковши с жидким чугуном; 4 — мостовой кран печного пролета; 5 —регенераторы; 6 — ковши для приема и разливки жидкой стали; 7 — изложница; 8 — мостовой кран литейного пролета. |

С помощью специальной машины они заделывают обнаружившиеся после выпуска предыдущей плавки изъяны в подине и кладке печи. Это называется заправкой печи — первая операция, с которой начинают плавку.

Потом начинается загрузка, или завалка. Сначала в печь идут холодные материалы-руда, железный лом, известняк. Для загрузки применяют завалочные машины. Длинными, похожими на хобот слона, штангами они захватывают металлические ящики — мульды — с железным ломом, известью и т. п., заносят их в печь, легко и быстро переворачивают, выбрасывают содержимое и ставят мульды снова на вагонетку.

Завалка печи продолжается полтора-два часа, а затем опускаются все заслонки над «окнами». Теперь в печь можно смотреть только через прорезанные в заслонках «глазки» (и то сквозь темные очки: глаза не выдерживают яркого пламени). Куски лома быстро меняют окраску. Появляются первые лужицы жидкого, расплавленного металла.

Когда лом расплавится, в печь заливают чугун. Его доставляют из миксера — своеобразного термоса, в котором хранится жидкий чугун. Электровоз подвозит ковш с чугуном. В одно из окон печи вставляют желоб; кран снимает с лафета ковш, наклоняет его, и по желобу чугун льется в печь.

Теперь надо добиться, чтобы жидкость в ванне хорошо перемешалась, закипела. Пройдет полтора-два часа, и на поверхности ванны появятся пузыри: через металл и шлак прорывается окись углерода. Она образуется в результате реакций между отдельными элементами шихты (марганцем, кремнием) и кислородом печных газов и руды. Чтобы усилить выгорание углерода, в ванну прибавляют железную руду.

Для чего это делают? В домнах углерод помог избавиться от кислорода руды. В мартеновских печах кислород руды помогает избавиться от излишнего углерода в металле.

Земная ось из стали

«Выковать земную ось невозможно», — окажете вы. Но если такая работа непосильна для современного человечества, то вовсе не потому, что для этого не хватит металла. В 1965 г. в СССР будет выплавлено 86-91 млн. Т стали. Из этого количества металла можно сделать столб в 19 тыс. км длиной и диаметром в 90 см. Это диаметр могучей вековой сосны. Если такой столб «вделать» в Землю, он соединит Северный и Южный полюса Земли, да еще протянется на 3 тыс. км вверх и вниз над каждым полюсом. Земная ось из стали

«Выковать земную ось невозможно», — окажете вы. Но если такая работа непосильна для современного человечества, то вовсе не потому, что для этого не хватит металла. В 1965 г. в СССР будет выплавлено 86-91 млн. Т стали. Из этого количества металла можно сделать столб в 19 тыс. км длиной и диаметром в 90 см. Это диаметр могучей вековой сосны. Если такой столб «вделать» в Землю, он соединит Северный и Южный полюса Земли, да еще протянется на 3 тыс. км вверх и вниз над каждым полюсом.

|

А чтобы узнать, насколько интенсивно проходят химические реакции в печи, время от времени берут пробы. В цеховой лаборатории очень быстро (их поэтому называют экспресс-лабораториями) делают анализ и сообщают сталевару, сколько в металле углерода, серы, фосфора, марганца и других элементов.

В последний период производится раскисление, т. е. удаляется образующаяся в ванне печи закись железа, вредно влияющая на качество металла. Для этого в печь добавляют так называемые раскислители (ферросилиций и ферромарганец).

И вот сталь готова. Под выпускным отверстием наготове стоит ковш, в него и льется струя стали.