| № п/п | Показатели | Ед.изм. | Отчетный год | ||

| план | отчет | % выполнения плана | |||

| Среднегодовое число тракторов | шт. | 102,4 | |||

| Объем тракторных работ | эт.га | 111,3 | |||

| Выработка на эт. трактор: | |||||

| годовая | га | 97,4 | |||

| дневная | га | 5,93 | 5,78 | 97,4 | |

| Выполнение нормосмен за день | н.см | 1,00 | 1,32 | 132,0 | |

| Отработано одним трактором | |||||

| машино-дней | м.дн | 57,8 | |||

| нормосмен | н.см | 76,0 | |||

| Коэффициент использования тракторов в работе | - | 0,65 | 0,46 | 70,8 | |

| Расход ГСМ на 1 эт.га | кг | 7,0 | 6,8 | 97,1 | |

| Себестоимость 1 эт.га | руб. | 1,14 | 1,12 | 97,8 | |

| Произведено валовой продукции на 100 руб. стоимости: | |||||

| а) машин и оборудования | руб | 249,4 | 297,9 | 119,4 | |

| б) на механизатора | тыс. руб | 72,0 | 61,7 | 85,7 |

К положительным моментам можно отнести снижение расхода ГСМ в расчете на 1 эталонный гектар на 0,2 кг в сравнении с планом, что на весь объем выполненных работ позволило сэкономить соответственно 18,9 т топлива и около 1 т смазочных материалов. Увеличилось производство валовой продукции на 100 руб. стоимости машин, оборудования, а в сравнении с планом – на 119,4%. Снижена в сравнении с планом себестоимость 1 эталонного гектара на 2,2%.

В работе машинно-тракторного парка хозяйства произошли положительные сдвиги. Обобщающая оценка эффективности использования тракторов рассчитывается по формуле:

(Дв + Гв + Свп + Пт): 4

Кэк = -------------------------------,

(Рт + Эз): 2

где Дв – уровень дневной выработки;

Гв – уровень годовой выработки;

Свп – уровень стоимости валовой продукции на 100 руб. стоимости тракторов и сельскохозяйственных машин;

Пт – уровень валовой продукции в расчете на механизатора;

Рт – уровень расхода топлива на 1 эт. га;

Эз – себестоимость 1 эт. га (отчетная, в % к плану)

(97,4 + 97,4 + 119,4 + 85,7): 4 99,975

Кэк = ----------------------------------------- = ------------- = 1,02 (отчетный)

(97,1 + 97,8): 2 98,45

Общая эффективность использования машинно-тракторного парка возросла в сравнении с планом на 2%. Обобщающая оценка использования тракторов помогает выявить резервы в использовании машинно-тракторного парка, правильно подвести итоги работы, обоснованно проанализировать труд работников.

Для более объективной оценки работы и выявления резервов увеличения производительности труда механизаторов необходимо проанализировать выполнение плана работ тракторами определенных марок (табл.106).

На отклонение и выполнение общего плана тракторных работ влияют два основных фактора: годовая выработка на один трактор и их количество в хозяйстве. Из приведенных в таблице 106 данных видно, что в хозяйстве по сравнению с плановым возросла годовая выработка на трактор по всем маркам, кроме тяжелых тракторов марки К-700 и Т-100.

Производительность труда механизаторов, себестоимость единицы выполненных работ во многом зависит от подбора наиболее экономичных тракторов (в нашем хозяйстве таковыми являются МТЗ-80, 82; ДТ-75м;Т-16м), навесных машин для выполнения различных видов работ.

Таблица 106

Влияние изменения количества тракторов и их среднегодовой выработки на объем выполненных работ

| Марка трактора | Количество тракторов, шт. | Среднегодовая выработка на тракт., усл.эт.га | Объем работ, усл.эт.га | Отклонения (+,-), усл.этал.га | ||||||

| план | при отчетном кол-ве тракторов и план. выработки | отчет | всего | В том числе за счет изменения | ||||||

| план | отчет | план | отчет | кол-ва тракторов | среднегодовой выработки | |||||

| К-700, К-701 | -2153 | -2175 | +22 | |||||||

| Т-100, Т-130 | -3882 | -2366 | -1516 | |||||||

| ДТ-75, всех видов | +1234 | +1200 | +34 | |||||||

| «Белорусь» всех видов | +5489 | +967 | +4522 | |||||||

| Прочие марки | +10484 | +4340 | +6144 | |||||||

| Итого по тракторам | +11172 | +1966 | +9206 |

11.6. Анализ использования транспортных средств

Своевременность выполнения транспортных работ оказывает большое влияние на сроки выполнения работ. Работа транспортных средств характеризуется показателями использования машин: количеством перевезенных грузов, временем их работы, пробегом с грузом, использованием грузоподъемности, себестоимостью единицы работ и другими показателями (таблица 107).

Необходимо дать некоторые пояснения по расчету тех или иных коэффициентов.

Коэффициент технической готовности определяется как отношение разницы автомобиле-дней пребывания их в хозяйстве (Адх) и автомобиле-дней в ремонте (Адр) к числу автомобиле-дней в хозяйстве:

Адх - АДр

Кт,ч = ----------------.

Адх

Коэффициент использования автотранспорта в работе – это отношение количества автомобиле-дней в работе к числу автомобиле-дней в хозяйстве:

АДр

Кр = ---------.

Адх

Таблица 107

Использование автотранспорта в хозяйстве

| № п/п | Показатели | Ед. изм. | План | Отчет | Выполн. Плана,% |

| Среднесписочное число машин грузовых | шт. | 100,0 | |||

| Общая их грузоподъемность (тоннаж) | т. | 198,5 | 136,0 | ||

| Средняя грузоподъемность (тон- наж) одной а/машины | т. | 4,56 | 4,73 | 103,7 | |

| Машино-дни пребывания в хозяйстве | м.-д. | 131,2 | |||

| в том числе: | |||||

| в ремонте и ожидании его | м.-д. | 132,0 | |||

| в работе | м.-д. | 131,3 | |||

| Рабочее время: | |||||

| в пробеге | тыс.час | 55,5 | 72,9 | 131,3 | |

| в наряде | тыс.час | 64,7 | 85,0 | 131,3 | |

| Общий пробег машин | тыс.км | 1388,0 | 1397,5 | 100,7 | |

| Пробег машин с грузом | тыс.км | 760,0 | 726,7 | 95,8 | |

| Перевезено грузов | тыс.тонн | 100,0 | 135,8 | 135,8 | |

| Объем выполненных грузоперевозок | тыс.т-км | 4088,8 | 177,8 | ||

| Коэффициенты: | |||||

| технической готовности | 0,86 | 0,84 | 97,7 | ||

| использования машин в работе | 0,59 | 0,59 | 100,0 | ||

| использования пробега | 0,55 | 0,52 | 94,5 | ||

| использования рабочего времени | 0,86 | 0,86 | 100,0 | ||

| использования грузоподъемности | 0,80 | 0,81 | 101,2 | ||

| Сделано т-км на автомобиле в день | т-км | 135,6 | |||

| Перевезено грузов за год на маш. | т | 99,8 | |||

| Себестоимость 10 т-км | коп. | 73,6 |

Коэффициент использования рабочего времени (Кир.в) рассчитывается как отношение количества автомобиле-часов пребывания транспорта в движении (Агд) к автомобиле-часам в наряде (Агн).

Агд

Кир.в. = ---------

Агн

Коэффициент использования пробега (Кип) равен отношению пробега автомобиля с грузом (Пг) к общему пробегу автомобиля, тыс. км (По).

Пг

Кип = ---------.

По

Коэффициент использования грузоподъемности находится по формуле:

Гпа – Гпп АДраб

Кип = -----------------: ----------,

По Адх

где Гпа, Гпп – выполнено работ автотранспортом и автоприцепом, тыс. км.

Средняя продолжительность работы автомобиля в сутки (Рас) находится как отношение продолжительности пребывания автомобиля в наряде (часах) (Агн) к продолжительности пребывания автомобиля в работе (Агп).

Средний пробег автомобиля – это отношение общего пробега автомобиля к автомобиле-дням в наряде.

Средняя техническая скорость (Ст) – это отношение общего пробега автомобиля (в тыс. км.) к количеству пребывания автотранспорта в движении (час).

По

Ст = -------,

Агд

Среднее расстояние перевозки грузов рассчитывается по формуле:

Гпа

Рс = --------,

Га

гдеГпа– бъем выполненной работы автомобилем, тыс. км;

Га – объем перевезенных грузов, тыс. т

Производительность на одну среднегодовую тонну:

Га

------

АДх

Пт = ---------

Общий пробег автомобилей складывается из трех частей: нулевого пробега, производительного пробега с грузом и пробега без груза. Сокращение нулевых и порожних пробегов повышает коэффициенты использования грузового автотранспорта. Повышению эксплутационных показателей способствует применение автоприцепов, надставных бортов, каркасных коробов и других приспособлений в зависимости от класса грузов.

Анализируя эксплуатационные показатели работы транспортных средств (грузового автотранспорта) в хозяйстве, согласно таблице 90, необходимо отметить, что по большинству показателей эксплуатации отчетные данные выше плановых. В отчетном году более производительно использовалось рабочее время, которое в наряде и в пробеге увеличилось на 31,3%; общий пробег автомобилей увеличился незначительно (0,75), а общий пробег с грузом снизился на 4,4%, но перевезено грузов больше, чем планировалось, на 35,8%; тонно-километров сделано на 77.8% больше плана. Это обусловлено повышением коэффициента использования грузоподъемности. Дневная выработка увеличилась по сравнению с плановой на 35,6%, а перевезено грузов в расчете на машино-тонну почти одинаково с планом. Себестоимость 10 т-км снижена на 0,66 руб., а экономия по общему объему грузоперевозок составила 270 тыс. руб. (4088,8 т-км х 0,66 руб). из данных видно, что хозяйство имеет большие резервы для улучшения имеющегося автопарка.

Документами для оперативного анализа служат путевые листы и накопительные ведомости. Оперативный анализ – действенное средство повышения эффективности работы грузового автотранспорта. Основными статьями затрат на работу грузовых автомашин являются: оплата труда шоферов, топливо и смазочные материалы, текущий ремонт и техническое обслуживание, замена авторезины и т. д.

11.7.Анализ использования оборудования по времени и мощности

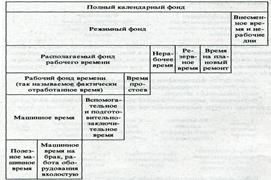

Для анализа использования оборудования во времени привлекаются:

1) календарный фонд времени:

| Календарный = фонд времени | Количество установленного * оборудования | Число календарных * дней | 24ч. |

2) режимный фонд:

| Режимный фонд времени | = | Количество установленного оборудования | * | Количество рабочих дней | * |

| Количество часов в смену | * | Количество смен |

3) возможный или располагаемый фонд времени, за вычетом нерабочего времени и времени ремонта;

4) плановый фонд времени — время, необходимое для выполнения производственной программы;

5) время фактически отработанное (производительное, непроизводительное);

6)время производительное (машинное и вспомогательное).

Состав календарного фонда времени приведен на рис. 5

Рис. 5. Состав календарного фонда времени работы оборудования

Резерв лучшего использования оборудования по времени заключается в:

-сокращении времени на ремонт оборудования в пределах не обходимого по нормам;

-ликвидации простоев в работе оборудования;

-уменьшении доли подготовительно-заключительного времени

-увеличении доли фактически отработанного и полезно затраченного времени.

С этой целью рассчитывается коэффициент использования календарного времени:

| Коэффициент использования времени оборудования | = | Фактически отработанное время | / | Календарный фонд времени |

Задача заключается в том, чтобы максимально увеличить фактически отработанное время, а в нем — полезное время работы. Если имел место брак продукции, то, следовательно, время, затраченное на его изготовление, — это непроизводительно затраченное время.

Далее путем фотографии рабочего дня устанавливаются: целосуточные потери времени работы оборудования; внутрисменные потери.

Возможный дополнительный выпуск продукции за счет целосуточных потерь рассчитывается по схеме:

| Целосуточные потери | = | Количество единиц неработающего оборудования | * | Сменный режим работы | * | Номинальная продолжительность смены |

| Объем недополученной продукции за счет целосуточных потерь | = | Целосуточные (целодневные) потери | * | Базисная среднедневная выработка за день |

Возможный дополнительный выпуск за счет внутрисменных потерь равен:

| Объем нелдополученной продукции за счет внутрисменных потерь | = | Количество фактически отработанных дней | * | Внутрифирменные потери, в часах за день | * | Среднечасовая выработка оборудования |

Следует отметить, что на многих предприятиях фактический баланс фонда времени работы оборудования составляется нерегулярно, а поскольку учет находится на низком уровне, то балансы нередко малодостоверны. Обычно величина простоев занижена за счет соответствующего увеличения отработанного времени. Для устранения этого дефекта и выяснения величины простоев прибегают к хронометражу и фотографии работы оборудования.

Анализируя время работы и время простоев оборудования, следует учесть регламентированные и заранее запрограммированные перерывы в работе, связанные с содержанием оборудования, обучением персонала, и другие причины. Ликвидация и сокращение простоев составляет резерв увеличения загрузки оборудования по времени.

Коэффициент использования времени работы оборудования:

Фактические затраты времени на единицу продукции

Квр = ---------------------------------------------------------------------

Нормативное расчетное время на единицу продукции

Важными показателями использования оборудования по времени является сменный режим работы, а также коэффициент сменности, предусмотренный в паспорте предприятия, запланированный, средний по предприятиям данного типа, фактический.

Машиносмены, фактически обработанные

оборудованием

К сменности работы оборудования = -------------------------------------------

Количество установленного оборудования

Коэффициент сменности зависит от типа предприятия и режима его работы.

Повышение эффективности использования работающего оборудования достигается двумя путями:

1) увеличением экстенсивной нагрузки оборудования (количественные показатели: действующее и бездействующее оборудование, коэффициент сменности работы оборудования и т.д.);

2) интенсивным использованием оборудования (качественный показатель, характеризующий улучшение использования оборудования в единицу времени, т.е производительность работы оборудования):

Фактически отработанное время в часах

К экстенсивности нагрузки оборудования = --------------------------------------

Время работы по плану или норме

Если вести расчет через коэффициент сменности, то

3) оборудования):

Фактический коэффициент времени в часах

К экстенсивности нагрузки оборудования = ---------------------------------------------

Плановый коэффициент

Коэффициент экстенсивной нагрузки стремится к единице. Объем недополученной продукции за счет более низкого коэффициента сменности рассчитывается так:

| Изменение объема продукции | = |   Фактический коэффициент сменности

1 - ------------------------

Плановый коэффициент Фактический коэффициент сменности

1 - ------------------------

Плановый коэффициент

| * | Объем продукции по плану или базе |

Если расчет ведется через коэффициент сменности, то:

Фактический объем продукции, работ, услуг

К интенсивности нагрузки = ---------------------------------------------------------:

Фактический коэффициент сменности

Плановый или базисный объем продукции, работ, услуг

:------------------------------------------------------------------------

Плановый коэффициент сменности

Коэффициент интенсивной нагрузки должен быть больше 1.

Эффективность использования оборудования рассчиты-вается по подразделениям и предприятию в целом, но главное внимание уделяется анализу использования оборудования в основном производстве.

Интегральный коэффициент нагрузки учитывает интенсивное и экстенсивное использование оборудования.

| К интегральной нагрузки оборудования | = | Коэфф-ициент исполь-зования мощно-стей | * | Коэффи-циент исполь-зования времени | * | Коэффи-циент смен-ности | * | Коэффи-циент машин-ного времени в фактиче-ски отработа-нном |

Ведется подробный анализ производственных мощностей предприятия. С этой целью изучаются:

-объем продукции;

-производственная мощность предприятия;

-коэффициент загрузки оборудования;

-количество единиц установленного и фактически работающего оборудования;

-коэффициент сменности.

Для характеристики использования производственной мощности сопоставляют фактический объем производства с теоретически максимально возможным, заложенным в проекте.

Использование производственной мощности предприятия можно характеризовать по схеме (табл. 108,109).

Имея такую информацию, анализируют, насколько производственная мощность на начало года соответствует среднегодовой мощности за предыдущий год и чем вызвано снижение или увеличение производственной мощности.

На каждом предприятии составляют расчет производственной мощности, который представляет собой максимально возможный выпуск продукции. В связи с изменением в составе оборудования корректируется проектная мощность производства, с учетом чего анализируется использование производственной площади.

Загрузка оборудования характеризуется сопоставлением времени фактической работы станков и оборудования с временем их должного функционирования исходя из проекта

Таблица 108

Степень использования производственных мощностей по выпуску того или иного вида продукции

| Виды продук-ции | единица изме- рения | Мощность на начало года | Изменение мощности в отчетном году | ||||

| Увеличено | уменьшениепо причине | ||||||

| все- го | за счет орг.- технических мероприятий | все- го | изменения по номенк-латуре и трудоем-кости | выбы- тия по ветхости | |||

или принятой стратегии работы предприятия.

Таблица 109

Использование производственных мощностей по подразделениям предприятия

| Наименование основных видов продукции | Единица измерения | Среднегодовая мощность по расчету на 2008 г | Выпуск продукции | Коэффициент ис- пользования среднегодовой мощности по расчету на 2008 г. | ||||

| план на 2009г; | факт 2008 г | план | фактически | |||||

| Основное производство в том числе: | ||||||||

| Заготовитель ное производст во, в том числе: | ||||||||

| Степень реальной загрузки оборудования | = | Время произведенной работы ------------------------------------------ Возможный фонд времени | ||||||

| Индекс максимальной загрузки оборудования | = | Количество действующего оборудования ----------------- Количество существующего оборудования | * | Реальное время работы оборудования -------------- Теоретическое время работы оборудования | * | Реально произ-веденный объем продукции за 1ч. --------------------------- Максимально возможный объем продукции |

Экстенсивное Интенсивное

использование использование

Наряду с изучением потерь времени работы оборудования целесообразно изучить загрузку отдельных видов оборудования, так как полезное время работы зависит от загрузки каждой единицы оборудования.

Анализ загрузки оборудования обычно проводится в тесной связи с анализом производственных мощностей.

Схема анализа загрузки оборудования представлена в таблицах 110,111.

По приведенной информации анализируют: долю фактически работающего оборудования в установленном, загрузку оборудования по времени (табл.110), загрузку оборудования по объему продукции (табл. 111).

Таблица 110

Показатели загрузки оборудования

| Наименование оборудования по видам | Количество единиц оборудования | Плановый фонд времени | Величина простое по причинам | Фактически отработанное время | ||||

| уста- новлено | факти- чески рабо- тало | отсут- ствия мате- риалов | отсут- ствия энер- гии | неисправ- ности оборудо- вания | и т.д. | |||

Таблица111

Распределение производственной программы согласно видам оборудования и его загрузка по предприятию

| Показатели | Виды оборудования (станков) | ||||||

| токарные | карусельные | строгальные | фрезерные | шлифовальные | кузнечно-прессовое | прочие | |

| Объем товарной продукции | |||||||

| Производственная мощность при двухсменной работе, тыс. станко-ч | |||||||

| Коэффициент загрузки оборудования при двухсменной работе, % |

11.8. Показатели эффективности использования основных производственных фондов

Эффективность использования основных производственных фондов характеризуется системой обобщающих и частных показателей. Обобщающие показатели отражают уровень использования всей совокупности основных производственных фондов организации и ее производственных подразделений.

Частные показатели дают оценку применения отдельных видов основных средств или характеризуют какую-либо сторону их функционирования в производственном процессе.

К обобщающим показателям относятся:

1) фондоотдача (ФО);

2) фондоемкость (ФЕ);

3) относительная экономия (высвобождение) основных производственных фондов Эопф).

Фондоотдача определяется как отношение стоимости произведенной продукции (работ, услуг) в ценах предприятия-изготовителя (ВП) к средней стоимости основных производственных фондов (ОПФ) за анализируемый период:

ФО = ВП/ ОПФ

Значение ОПФ рассчитывается исходя из первоначальной (восстановительной) стоимости как средняя хронологическая величина. ^'Коэффициент фондоотдачи показывает, сколько продукции (работ, услуг) получает организация с каждого рубля (100 руб., 1000 руб.), вложенного в основные средства. Показатель фондоотдачи Может исчисляться и в натуральных измерителях при выпуске однородной продукции. Он более точно характеризует эффективность использования основных производственных фондов.

Фондоемкость определяется как отношение средней стоимости основных производственных фондов к стоимости произведенной продукции в ценах предприятия-изготовителя:

ФЕ= ОПФ/ВП

Фондоемкость — обратный показатель фондоотдачи. Он отражает стоимость основных производственных фондов, приходящуюся на рубль (100 руб., 1000 руб.) стоимости произведенной продукции. Рост фондоотдачи приводит к относительной экономии (высвобождению) основных производственных фондов (Эопф Она определяется следующим образом:

ЭОПФ=ОПФ1-ОПФ0*К,

где ОПФ1 и ОПФ0 — стоимость основных производственных фондов соответственно за анализируемый и базовый периоды; К – индекс изменения объема продукции (работ, услуг).

Анализ фондоотдачи начинается с исследования динамики этого показателя. Затем определяется влияние отдельных факторов на изменением фондоотдачи.

Двухфакторная мультипликативная модель коэффициента фондоотдачи может быть представлена следующим образом:

ОПФа ВП

ФО = Уа * ФОа = ------------ * -------------------

ОПФ ОПФа

где Уа — удельный вес стоимости активной части в общей стоимости основных производственных фондов; ОПФа — средняя стоимость активной части основных производственных фондов за анализируемый период, рассчитанная исходя из первоначальной (восстановительной) их стоимости как средняя хронологическая величина; ФОа — фондоотдача активной части основных производственных фондов.

Размер влияния изменений удельного веса и фондоотдачи активной части основных производственных фондов на общее изменение фондоотдачи в отчетном периоде по сравнению с ее базовым уровнем определяют одним из приемов элиминирования.

Алгоритм расчетов влияния факторов на фондоотдачу способом абсолютных отклонений

ΔФО (ΔУа) = (Уа1 - Уа0) х Фа0;

ΔФО (ΔФОа) = Уа1 х (ФОа1 - ФОа0);

ΔФО = ФО1 - ФО0 = ФО (ΔУа) + ΔФО Δ).

Пример факторного анализа фондоотдачи приведен в табл. 112.

Таблица 112

Факторный анализ фондоотдачи

| № п/п | Показатели | Условные обозна- чения | Базовый период | Отчетный период | Измене- ния за пе- риод (+, -) |

| Выпуск продукции в сопо- ставимых ценах, тыс. руб. | ВП | 31 300 | 32 800 | +1500 | |

| Среднегодовая стоимость основных производственных фондов, тыс. руб. | ОПФ | 16 470 | 16 810 | +340 | |

| В том числе: стоимость активной части основных производственных фондов | ОПФа | ||||

| + 140 | |||||

| Фондоотдача (стр. 1: стр. 2) | ФО | 1,9004 | 1,9512 | 0,0508 | |

| Фондоотдача активной части основных производ- ственных фондов (стр. 1: стр. 3) | Ф0а | 3,4933 | 3,6044 | +0,1111 | |

| Удельный вес активной части основных производ- ственных фондов (стр. 3: стр. 2) | Уа | 0,544 | 0,5413 | -0,0027 | |

В базвом периоде, согласно данным, приведенным в табл 112 модель фондоотдачи представляется следующим образом:

(31300/16470)=(8960/16470)*(31300/8960), или 1,9004=0,5440*3,4933;

в отчетном периоде:

(32800/16810)=(9100/16810)*(32800/9100), или 1,9512=0,5413*3,6044.

Определим размер влияния факторов на изменение фондоотдачи способом абсолютных разниц. Изменение фондоотдачи за период в целом будет следующим:

1,9512 - 1,9004 = +0,0508.

В том числе:

1) влияние изменения удельного веса активной части ОПФ:

(0,5413 - 0,5440) х 3,4933 = 00,0027 х 3,4933 = -0,0094;

2) влияние изменения фондоотдачи активной части ОПФ:

0,5413 х (3,6044 - 3,4933) = 0,5413 х 0,1111 = +6,0601;

баланс отклонений:

-0,0094 + 0,0601= +0,0504.

Таким образом, за анализируемый период фондоотдача в организации возросла от 1,9004 до 1,9512, т.е. на 0,0504руб. на каждый рубль стоимости основных производственных фондов. Положительно повлияло изменение фондоотдачи активной части ОПФ, что привело к росту фондоотдачи всей совокупности основных производственных фондов на 0,0601 руб. Отрицательно сказалось уменьшение удельного веса активной части ОПФ, что снизило фондоотдачу на 0,0094руб..

Кроме двухфакторной в анализе используются и многофакторные модели фондоотдачи основных производственных фондов, например пятифакторная модель:

ФО = Кмз *ПРоб * Ксм *(1/Сед)* Уа,

где Кмз — коэффициент материальных затрат, определяемый как отношение произведенной продукции в сопоставимых ценах к произведенной продукции без материальных затрат; Проб — производительность оборудования, рассчитываемая как отношение произведенной продукции без материальных затрат, к количеству машино-смен работы оборудования; Ксм — коэффициент сменности работы оборудования; Сед — стоимость единицы оборудования; Уа — удельный вес машин и оборудования в общей стоимости производственных фондов.

Далее при проведении анализа изучается частный показатель эффективности использования основных производственных фондов — показатель фондоотдачи их активной части — в зависимости от действия следующих факторов:

• стоимости продукции, приходящейся в среднем на один час работы действующего оборудования (Вчас);

• среднего времени, приходящегося на единицу стоимости действующего оборудования (Тед);

• удельного веса стоимости действующего оборудования (ДО) в общей стоимости активной части основных производственных фондов- (Уа д).

Следовательно,

ФОа - Уа д* Тед* Вчас=(ДО/ОПФа)*(Т/ДО)*(ВП/Т).

Размер влияния указанных факторов на изменение фондоотдачи активной части основных производственных фондов определяется одним из приемов элиминирования.

Расчеты влияния факторов на изменение фондоотдачи активной части основных производственных фондов осуществляются следующим образом (исходные данные приведены в табл. 113

Таблица 113

Исходные данные для анализа фондоотдачи активной части основных производственных фондов

| № п/п | Показатели | Условные обозна- чения | Базовый период | Отчет- ный период | Измене- ния за период (+,-) |

| Выпуск продукции в сопо- ставимых ценах, тыс.руб. | ВП | 31 300 | 32 800 | +340 | |

| Среднегодовая стоимость активной части основных производственных фондов, тыс. руб. | ОПФа | +140 | |||

| В том числе: стоимость действующего оборудования, тыс. руб. | ОПФа.д | -50 | |||

| Фондоотдача активной части основных производ- ственных фондов (стр.1: стр. 2) | ФОа | 3,4933 | 3,6044 | +0,1111 | |

| Удельный вес действующего оборудования, % (стр. 4: стр. 3 х 100) | Уа.д | 82,589 | 80,769 | -1,82 | |

| Фонд времени работы действующего оборудования; тыс: станко-часов | Т | +480 | |||

| Среднее время, приходя- щееся на единицу стоимости действующего оборудования. тыс. станко-часов | Тед | 2,36891 | 2,45034 | +0,08143 | |

| Стоимость продукции, приходящаяся в среднем на один час работы действующего оборудования, тыс.руб. (стр. 1: стр. 5) | Вчас | 1,78551 | 1,82121 | +0,0357 |

1. Влияние изменения удельного веса действующего оборудования:

-0,082*2,36891*1,78551=-0,07698

2. Влияние изменения среднего времени работы единицы оборудования:

0,82589*(+0,08143)*1,78551=+0,12008

3. Влияние изменения часовой выработки оборудования:

0,82589*2,45034*(+0,0357)=+0,072246

Баланс,отклонений:

+0,1111= -0,07698.+,0,12008+ 0,072246 = 0,1153.

Резервом роста фондоотдачи на предприятии является увеличение доли машин и оборудования в общей стоимости основных производственных фондов и связанных с ним факторов.

При проведений анализа кроме определения влияния различных

факторов на фондоотдачу; изучают воздействие самого показателя

фондоотдачи: и взаимосвязанных с ним факторов на изменение

объема выпуска продукции.

Факторную модель зависимости объема выпуска продукции от фондоотдачи и стоимости основных производственных фондов строят следующим образом:

|  |  |

ВП=ОПФ*(ВП/ОПФ)=ОПФ*ФО

ВП=ОПФ*(ВП/ОПФ)*(ВП/ОПФа)=ОПФ*Уа*ФОа

ВП=ОПФ*(ВП/ОПФ)*(ВП/ОПФа)=ОПФ*Уа*ФОа

Влияние названных факторов на изменение объема выпуска продукции определяют одним из приемов элиминирования.

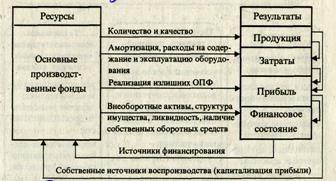

Заключительным моментом анализа, его целевой направленностью является выявление резервов повышения фондоотдачи. Схема взаимосвязи основных фондов с результативными показателями представлена на рис. 5

Рис. 5. Взаимосвязь основных фондов с результативными показателями

Основные факторы, влияющие на использование основных фондов и оборудования, следующие:

-изменение структуры основных фондов;

-несоответствие стоимости и производительности нового оборудования и старого, взамен которого оно устанавливается;

-увеличение сметной стоимости вновь вводимых в эксплуатацию объектов по сравнению со стоимостью действующих основных фондов;

-отклонения в выполнении плана освоения новых производственных мощностей, модернизации старого оборудования;

-наличие сверхпланового неустановленного и бездействующего оборудования;

-сверхплановые простои оборудования;

-изменение производительности машин и оборудования;

-изменение коэффициента сменности работы оборудования;

-структурные и ассортиментные сдвиги продукции.

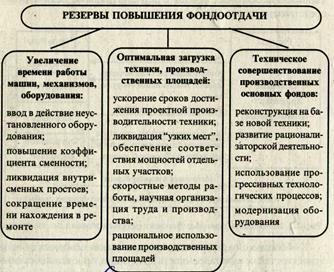

Рис. 6. Резервы повышения фондоотдачи