ТЕМА. Трение при обработке металлов давлением

Внешним трением называют такое явление, когда при перемещении одного тела по поверхности другого возникает сопротивление. Процесс трения заключается во взаимном зацеплении микровыступов контатирующих поверхностей деформируемого металла и обрабатывающего инструмента. При наличии смещающего воздействия от внешних сил или благодаря деформации появляется сила трения, препятствующая смещению

Различные условия трения определяются природой трущихся тел, а также твердостью и шероховатостью их поверхности, наличием промежуточного слоя, скоростью движения одного тела относительно другого, и многими другими факторами Обычно разделительной средой служит смазка, специально вводимая в область контактных поверхностей трущихся тел для уменьшения трения и износа поверхности инструмента. Различают следующие виды трения (рис.1)

1 - чистое — на поверхности трения нет ни окислов, ни смазки; механизм чистого трения может наблюдаться только в условиях физического опыта;

2 - сухое — на поверхности трения имеются пленки окислов и загрязнения, но нет искусственной смазки (рис.1, а);

3 - граничное — пленка жидкой смазки, разделяющая поверхности трущихся тел, мономолекулярна и настолько тонка, что в ней не проявляются объемные свойства смазки (рис.8.1, б);

4 - жидкостное — поверхности трущихся тел полностью изолированы друг от друга смазкой;

5 - полусухое — между трущимися телами имеются лишь отдельные участки, заполненные какой-либо вязкой средой;

6 - полужидкостное — при наличии смазки имеются непосредственные контакты поверхностей трущихся тел;

При обработке давлением наблюдается трение полусухое или полужидкостное.

Рис.1 Схемы контактирования поверхностей при сухом (а), граничном (б) и жидкостном (в) трении.

При обработке металлов давлением происходит значительное обновление и увеличение поверхности контакта инструмента с деформируемым металлом в связи с общим увеличением поверхности последнего. В результате пластической деформации происходит

смещение (скольжение) частиц деформируемого металла по контактной поверхности; величина и скорость смещения различны для разных точек контакта. В некоторых случаях скольжение отсутствует по всей поверхности контакта, т.е. происходит «прилипание» и пластическая деформация в этом случае осуществляется смещением частиц внутри объема тела.

При горячей обработке металлов давлением на контактной поверхности имеется окалина, свойства которой зависят от химического состава деформируемого металла и температуры.

Для осуществления деформации металла при наличии трения необходимо приложить усилие больше требуемого естественной прочностью металла в данных условиях, т. е. сопротивлением деформации. Чем больше трение, тем большее усилие нужно для деформации и тем больше расход энергии на деформацию.

Трение является одной из причин неравномерности деформации. В частях деформируемого тела, расположенных вблизи поверхности трения, действие сил трения, затрудняющих деформацию, больше, чем в частях тела, удаленных от контакта с инструментом. Неравномерность деформации ухудшает свойства металла.

При обработке давлением происходит значительное изменение свойств во всем объеме деформируемого тела и особенно в тонких слоях вблизи поверхности контакта с инструментом. Изменение свойств деформируемого тела зависит от скорости и степени деформации при горячей пластической деформации и от степени деформации при холодной обработке давлением

Трение приводит к износу и неравномерной выработке поверхности рабочего инструмента, что отрицательно сказывается на качестве готового изделия.

Внешнее трение при обработке металлов давлением представляет собой сложный физико-химический процесс и является нежелательным, поэтому применяют различные способы для снижения трения.

Французский ученый Амонтон (1699 г.) так сформулировал закон сухого трения: сила трения Т пропорциональна нормальной нагрузке Р и не зависит от площади контакта:

T = ƒР (ƒ — коэффициент трения).

Кулон (1785 г.) приводит другое выражение для силы трения: T = ƒР + А (А — сила молекулярного сцепления трущихся тел). По Кулону сила трения не равна нулю при отсутствии силы нормального давления. Силы молекулярного взаимодействия обычно малы, поэтому в практических расчетах ими пренебрегают, принимая А = 0.

В теории обработки металлов давлением находит применение закон трения, предложенный Э. Зибелем: t =ƒσσт, где ƒ σ – показатель сил трения; σт – предел текучести деформируемого материала. Одним из вариантов закона Зибеля считается формула предельной силы трения: t = τс, которую называют также условием Прандтля (τс – сопротивление пластическому сдвигу).

В процессах обработки металлов давлением с применением технологической смазки, когда толщина слоя смазки относительно велика (превышает высоту неровностей на поверхности инструмента), силы трения определяют по закону жидкостного трения Ньютона: t = η∆ v/ξ (η – динамическая вязкость смазки; ∆ v – скорость скольжения; ξ – толщина слоя смазки).

По мере развития науки о трении предлагались различные варианты записи формул по определению величины силы трения, авторы которых рассматривали различные физические модели трения [3,6,8,9,19]. Однако современные расчетные методы определения сил трения в обработке металлов давлением базируются на двучленном законе трения [9] (табл.8.1).

Таблица 1. Законы трения, применяемые в обработке металлов давлением

| Название | Математическое выражение | Предпочтительная область применения |

| Закон Амонтона | t = ƒp | Относительно мягкие условия трения: низкий коэффициент подпора (< 2…3), гладкая поверхность инструмента, наличие технологической смазки. |

| Закон Зибеля | t = ƒσσт, | Жесткие условия трения: высокий коэффициент подпора (> 2…3), грубая поверхность инструмента, отсутствие технологической смазки, многие процессы горячей обработки.. |

| Формула предельной силы трения (условие Прандтля) | t = τс, | Максимально жесткие условия трения: сдвиг (срез) слоя металла по всей контактной поверхности. |

| Закон Ньютона | t = η∆ v/ξ | Жидкостное (гидродинамическое) трение при наличии достаточно толстого разделительного слоя смазки. |

2 Экспериментальные методы определения касательных напряжений.

Существует два способа одновременного измерения нормальных и касательных напряжений с помощью штифтов. В первом способе применяется система штифтов, подобных штифтам для измерения нормальных давлений. Наряду с радиально расположенным штифтом в этом случае устанавливается один или два наклонных штифта, что позволяет определять нормальное и полное касательное напряжение. Касательное напряжение в этом случае определяется в результате геометрического суммирования нормального и полного контактного напряжения.

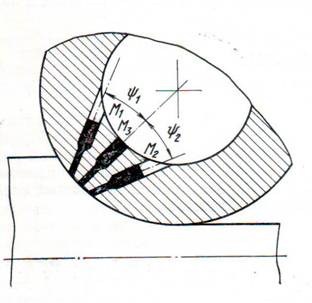

Другой способ одновременного измерения нормальных и касательных напряжений основан на применении точечных месдоз: радиальной – М 3 и двух наклонных – М 1 и М 2, которые располагаются в плоскости, перпендикулярной оси валка, что позволяет получить только эпюру продольной составляющей сил трения по дуге захвата (рис.2)

|

|

| Рис.2. Схема установки точечных мсдоз в валке. | Рис. 3. Схема действия сил на штифт универсальной точечной месдозы. |

Применение метода универсального штифта позволяет одновременно измерять составляющие касательных сил трения в двух направлениях: мездозы М 1 и М 2 измеряют силы трения в продольном направлении, М 3 и М 4 – в поперечном направлении, а месдоза М 5 фиксирует силу нормального давления.

Метод разрезных силоизмерительных устройств, предложенный И. М. Павловым для исследования сил трения при прокатке, нашел применение при исследовании интегральных сил трения и в других процессах ОМД Сущность метода состоит в том, что в теле рабочего инструмента размещается силоизмерительная вставка, которая опирается на две месдозы М 3 регистрирующие величину нормального усилия (рис.4). Поскольку между вставкой и инструментом имеется зазор, то при прокатке по мере вхождения силоизмерительной вставки в очаг деформации возникает и растет усилие на месдозу М 1, вызванное действием сил трения на контактной поверхности в зоне отставания. Одновременно растет давление на месдозу М 3. Когда передний конец вставки проходит нейтральное сечение, давление на месдозу М 1 начинает падать. Месдоза М 2 является контрольной. Месдозы фиксируют интегральные силы давления и трения; удельные силы трения получают дифференцированием экспериментальных кривых Т = φ(х) и Р = φ(х). Точные расчетные формулы имеют вид: t = dT/bdx и р = dР/bdx (b – ширина полосы – вставка располагается вдоль всей бочки валка).

|

|

| Рис.4. Схема действия сил на вставку силоизмерительного валка. | Рис.5. Осциллограмма интегральных сил трения, полученная с помощью валкового торсиометра. |

На практике применяют графическое дифференцирование кривых Т = φ(х) и Р = φ(х), для чего отрезок, соответствующий длине очага деформации ld делят на достаточное число участков ∆ х (рис.5) и производят расчет по следующим формулам: t = ∆T/b∆x и р = dР/b∆x.

Для исследования контактных сил трения применяют также поляризационно-оптический метод, подробно изложенный в предыдущей главе.