Лабораторная работа

КОНТРОЛЬ ОТКЛОНЕНИЙ ФОРМЫЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

ЦЕЛЬ РАБОТЫ

1. ознакомиться с системой нормирования отклонений формы и расположения поверхностей деталей (ГОСТ 24642-81) и практически применить принцип прилегающих.

2. Освоить методику прямых измерений абсолютным методом приборами повышенной точности.

Решаемые задачи

При выполнении лабораторной работы студенты должны решить следующие задачи:

1. Изучив устройство вертикального длиномера, определить размер и отклонения формы цилиндрической поверхности детали.

2. Построить график, наглядно иллюстрирующий отклонение формы цилиндрической детали.

Средства для проведения работы

1. Вертикальный длиномер ИЗВ-2.

2. Деталь для измерения.

3. Чертеж детали с указанием допустимых отклонений формы.

4. Бланк для оформления отчета.

ПОРЯдок выполнения работы

1. Изучить устройство вертикального длиномера ИЗВ-2.

Длиномер вертикальный типа ИЗВ (модели 1, 2, 3) предназначены для высокоточных измерений абсолютным методом. ИЗВ-1 и ИЗВ-3 отличаются от ИЗВ-2 только незначительными конструктивными элементами. Все модели ИЗВ имеют одинаковые метрологические параметры.

Диапазон показаний по шкале прибора равен 0¸100 мм. Диапазон измерений – 0¸250 мм. Увеличение измерительной возможности прибора на 150 мм достигается за счет перемещения кронштейна 13 (рис. 1) на высоту 150 мм и настройки на ноль по блоку концевых мер. Цена деления равна 1 мкм.

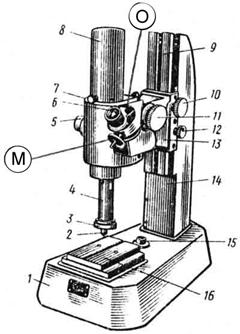

Общий вид длиномера ИЗВ-2 представлен на рис. 1. На рис.1 выделены элементы  М и О, где М–маховичок, который служит для снятия отсчета при проверке настройки на ноль и при текущих измерениях, то есть маховичок постоянно находится в работе без опасения нарушения регулировки прибора. Винт Оиспользуется только при юстировке (точная установка нуля).

М и О, где М–маховичок, который служит для снятия отсчета при проверке настройки на ноль и при текущих измерениях, то есть маховичок постоянно находится в работе без опасения нарушения регулировки прибора. Винт Оиспользуется только при юстировке (точная установка нуля).

Внимание! Во избежание удара наконечника 2 о поверхность ребристого столика 16 или деталь, стержень 4 необходимо перемещать вверх или вниз рукой медленно и плавно, придерживая грузовую шайбу 3.

Перед проведением измерений необходимо проверить настройку прибора на ноль. Для этого:

1) придерживая стержень 4 за грузовую шайбу 3, ослабить стопорный винт 7;

2) коснуться наконечником 2 поверхности столика 16;

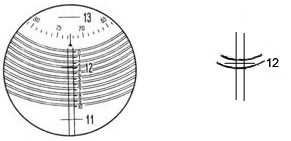

3) проверить расположение нулевых индексов на шкалах миллиметровой, десятых, сотых и тысячных долей миллиметра; все шкалы наблюдаются через отсчетный микроскоп 6; В этом случае в поле зрения микроскопа 6 должны быть видны шкалы, показанные на рис.3, но все штрихи, риски, двойные витки должны быть с индексом «0»; Подстройка нуля (юстировка) производится винтом О. Настройка прибора на ноль не нарушается в процессе измерений, если винт О неподвижен и закреплен стопором. Соблюдение этих условий проверяется в конце измерений, путем «проверки нуля».

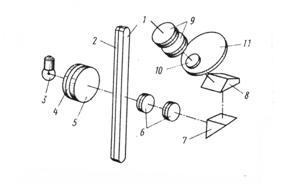

Оптическая схема отсчетного устройства длиномера показана на рис. 2.

В фокальной плоскости окуляра расположены линейная шкала десятых долей миллиметра и индекс, нанесенный на неподвижный пластине 10 (в поле зрения от 0 до 10), двойные витки спирали Архимеда и сто делений круговой шкалы, нанесенные на вращающейся пластине 11 (на рисунке 3, где рассмотрен пример отсчета показаний, видны риски от 64 до 81).

Рис. 1

1 – основание, 2 – измерительный наконечник, 3 – грузовая шайба, 4 – измерительный стержень, 5 – патрон освещения, 6 – отсчетный микроскоп, 7 – стопорный винт, 8 – цилиндрический корпус головки, 9 – зубчатая рейка, 10 – маховичок триба, 11 – маховичок перемещения стержня, 12 – тормозной винт, 13 – кронштейн, 14 – колонка, 15 – уровень, 16 – ребристый столик

В поле зрения десять интервалов спирали совмещены с изображением миллиметровой шкалы (на рисунке видны 11; 12 и 13). Каждому интервалу соответствует одна десятая доля миллиметра. Одной десятой доли миллиметра соответствует сто делений круговой шкалы, а одному делению круговой шкалы – одна тысячная миллиметра.

Рис. 2

1 – миллиметровая стеклянная шкала, 2 – покровное стекло, 3 – лампочка,

4 - светофильтр, 5 – конденсатор, 6 – объектив микроскопа, 7, 8 – призмы, отклоняющие пучок света на 45°, 9 – окуляр, 10 – неподвижная пластина,

11 – вращающаяся пластина

Отсчет показаний при измерениях производится после совмещения миллиметрового штриха со сдвоенной линией круговой шкалы (виток спирали Архимеда). Совмещение достигается вращением маховичка М (рис. 1). Целые миллиметры и десятые доли миллиметра определяются оцифрованным миллиметровым штрихом, установленным посредине двойного витка спирали в зоне шкалы десятых долей миллиметра. Сотые и тысячные доли миллиметра определяются отсчетным индексом по круговой шкале.

В примере на рис. 3 миллиметровый штрих 12 находится в зоне шкалы десятых долей миллиметра между цифрами 2 и 3.

Отсчетный индекс находится в зоне круговой шкалы около цифры 72. Отсчет 12,272 мм.

Рис. 3. Отсчет показаний – 12,272 мм

2. С чертежа детали записать в бланк отчета номинальный размер и предельные отклонения размера и формы.

3. Включить прибор в сеть через трансформатор.

4. Установить прибор на нуль.

5. Поднять измерительный стержень 4 (при отстопоренном винте 7) маховичком 11 и поместить на стол прибора измеряемую деталь.

6. Измерительный стержень опустить за счет собственного веса, слегка придерживая его рукой во избежание удара в момент соприкосновения с деталью.

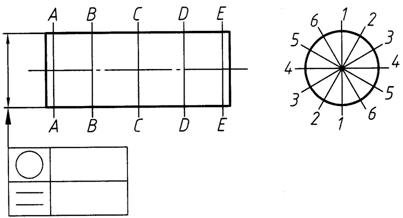

7. Измерить диаметр валика в 2-х сечениях I-I и II-II по шести направлениям: A - A, B - B, C - C и т.д. (схема измерения дана на эскизе детали в бланке отчета). Результаты замеров занести в бланк отчета.

8. Определить алгебраическую разность между измеренным и номинальным значением диаметра детали в данном сечении и направлении. Результаты занести в бланк отчета.

9. Определить погрешность формы детали в поперечном и продольном направлениях.

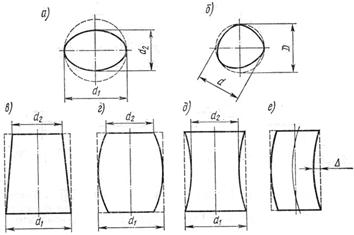

На рис.4 представлены элементарные погрешности формы поперечного и продольного сечения цилиндрической детали.

За показатель конусообразности (бочкообразности, седлообразности) принимается наибольшая разность диаметров (или отклонений от номинального значения), измеренных в 2-х сечениях по одноименным направлениям, деленная на два

.

.

За показатель овальности принимается наибольшая разность диаметров (или отклонений от номинального значения), измеренных по двум взаимно перпендикулярным направлениям в одном и том же сечении, деленная на два

.

.

Рис.4. Отклонения формы цилиндрической детали

в поперечном и продольном сечениях

овальность – а); огранка – б); конусообразность – в); бочкообразность – г); седлообразность – д); изогнутость е)

10. Сравнивая действительные отклонения размера и формы с предельно допустимыми отклонениями, заданными чертежом, дать заключение о годности детали.

Условие годности выражается неравенством:  , где

, где  – заданный допуск формы.

– заданный допуск формы.

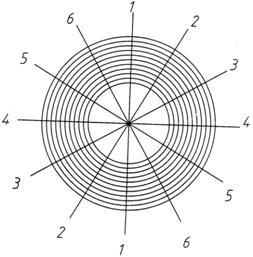

11. Графически изобразить отклонения формы цилиндрической детали.

По результатам измерений диаметров вала в поперечном сечении в направлениях от 1-1 до 6-6 (пункт 2. бланка отчета) найти максимальное ( )[1] и минимальное (

)[1] и минимальное ( ) значения диаметров. Максимальная разность диаметров это – мера поля рассеяния погрешностей формы в диаметральном выражении (

) значения диаметров. Максимальная разность диаметров это – мера поля рассеяния погрешностей формы в диаметральном выражении ( ). Круглограмма, то есть действительный (реальный) профиль детали строится в полярных координатах, поэтому откладывается 0,5 отклонения диаметра.

). Круглограмма, то есть действительный (реальный) профиль детали строится в полярных координатах, поэтому откладывается 0,5 отклонения диаметра.

Назначить масштаб графика (мкм/дел)  .

.

Тогда количество делений, которые необходимо отложить по радиусам соответствующих направлений, определяются по формуле

, где

, где  .

.

Пример.

Результаты измерения по направлениям 1-1, 2-2, 3-3, 4-4, 5-5, 6-6 равны соответственно:  =29,730 мм;

=29,730 мм;  =29,726 мм;

=29,726 мм;  =29,722 мм;

=29,722 мм;  =29,728 мм;

=29,728 мм;  =29,738 мм;

=29,738 мм;  =29,736 мм.

=29,736 мм.

Находим  =29,738 (направление 5-5) и

=29,738 (направление 5-5) и  =29,722 (направление 3-3). Разность

=29,722 (направление 3-3). Разность  соответствует 20 делениям, а в радиальном выражении

соответствует 20 делениям, а в радиальном выражении  соответствует 10 делениям. Таким образом, все точки реального профиля находятся между внешней окружностью (направление 5-5) и внутренней окружностью (направление 3-3).

соответствует 10 делениям. Таким образом, все точки реального профиля находятся между внешней окружностью (направление 5-5) и внутренней окружностью (направление 3-3).

Цена деления равна:

мм/дел.=0,8 мкм/дел.

мм/дел.=0,8 мкм/дел.

Найдем количество делений, которые необходимо отложить по радиусам соответствующих направлений.

Так по направлению 1-1

;

;

По направлению 2-2

и т.д.

и т.д.

Погрешность формы  и в нашем примере равна

и в нашем примере равна  мм=8 мкм.

мм=8 мкм.

Аналогично проводится обработка результатов измерений детали в пяти сечениях А - А, В - В и т.д., выполненных в одном направлении 1-1. В результате строится действительный профиль детали в продольном сечении.

При построении профилей в поперечном и продольном сечениях точки рекомендуется соединять плавной линией. Резкие скачки в смежных сечениях, как правило, свидетельствует об ошибках допущенных при измерениях.

Контрольные вопросы

1. Сколько степеней точности для цилиндрических поверхностей установлено стандартом?

2. Перечислите комплексные показатели погрешности формы в продольном и поперечном сечении для цилиндрических деталей.

3. Назовите дифференцированные показатели погрешности формы в продольном и поперечном сечении с указанием причин их образования.

4. Как обозначаются отклонения формы на чертежах?

5. С какой точностью можно измерить деталь на приборе ИЗВ-2?

6. Каким методом (абсолютным или относительным) можно измерить действительный размер детали, номинальный размер которой 160 мм, и как практически это осуществить?

7. Подсчитать допустимую овальность цилиндрической поверхности вала  , если отклонение формы на чертеже не оговаривается.

, если отклонение формы на чертеже не оговаривается.

| МГУИЭ | Отчет о лабораторной работе «Контроль отклонений формы цилиндрических поверхностей» | Ф.И.О. студента |

| Группа | ||

| Кафедра ТМиМ | Вариант |

1.Характеристика средства измерения

| Наименование прибора | |

| Диапазон показаний по шкале, мм | |

| Диапазон измерения прибора в целом, мм | |

| Цена деления шкалы нониуса |

2. Исходные данные

2.1. Эскиз измеряемой детали

2.2. Требования к точности

| Допуск размера ТÆ, мкм | |

Допуск круглости ( ), мкм ), мкм

| |

Допуск профиля продольного сечения ( ), мкм ), мкм

| |

| Предельные размеры детали по чертежу, мм: наибольший наименьший |

3. Результаты измерений

3.1. Определение отклонений формы в поперечном сечении

| Направление измерения | Измеренный размер детали, мм | Отклонение измеренного размера от номинального, мм | Овальность, мм | |||

| сеч. A - A | сеч. E - E | сеч. A - A | сеч. E - E | сеч. A - A | сеч. E - E | |

| 1-1 |

|

| ||||

| 2-2 | ||||||

| 3-3 |

|

| ||||

| 4-4 | ||||||

| 5-5 |

|

| ||||

| 6-6 | ||||||

|

3.2.. Определение отклонений формы в продольном сечении

| Сечения | Измеренный размер детали, мм | Отклонение измеренного размера от номинального, мм | Погрешность формы в продольном сечении, мм |

| A-A |

| ||

| B-B | |||

| C-C | |||

| D-D | |||

| E-E |

5. Заключение о годности детали _______________________________________________________________________________________________________________________________________________________________________________________

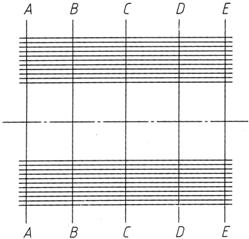

6.Графическое изображение отклонений формы цилиндрической детали

Круглограмма сечения A - A и E - E

Масштаб: 1 дел.= мкм

Профиль продольного сечения 1-1

Масштаб: 1 дел. = мкм

[1] Измеренные значения диаметров будем обозначать индексом r.