Лабораторная работа

Стандартизация точности

И контроль резьбовых деталей

ЦЕЛЬ РАБОТЫ

1. Ознакомиться с принципами обеспечения взаимозаменяемости резьбовых соединений.

2. Изучить геометрические параметры метрической резьбы, соотношения между ними и точностные требования к ним (ГОСТ 16093-81).

3. Освоить методику проведения измерений координатным методом с помощью используемых в измерительных лабораториях промышленных предприятий инструментальных микроскопов.

Решаемые задачи

При выполнении лабораторной работы студенты должны решить следующие задачи:

1. Измерить основные геометрические параметры метрической резьбы.

2. Рассчитать приведенный средний диаметр резьбы.

3. Дать заключение о годности резьбы.

Средства для проведения работы

1. Большой микроскоп инструментальный (БМИ).

2. Длиномер, микрометр.

3. Набор проволочек.

4. Резьбовая деталь.

5. Чертеж детали.

6. Бланк для оформления отчета.

ПОРЯдок выполнения работы

1. Изучить устройство большого инструментального микроскопа.

Инструментальные микроскопы (ГОСТ 8074-82) предназначены для измерения длин, углов, элементов резьбы, конусов и различных профилей.

Инструментальные микроскопы разделяются на малые – ММИ и большие – БМИ, отличающиеся метрологическими параметрами.

Большой микроскоп инструментальный (БМИ) имеет следующие основные измерительные характеристики: диапазон измерения в продольном направлении 0¸150 мм, в поперечном 0¸50 мм; диапазон показаний микрометров 0¸25 мм; цена деления микрометрических устройств 0,005 мм; диапазон измерения угловых размеров 0о¸360о; цена деления окулярной угломерной головки 1 мин. Метод измерения параметров резьбы – координатный. Общий вид БМИ представлен на рис. 1.

Большой микроскоп инструментальный (БМИ) имеет следующие основные измерительные характеристики: диапазон измерения в продольном направлении 0¸150 мм, в поперечном 0¸50 мм; диапазон показаний микрометров 0¸25 мм; цена деления микрометрических устройств 0,005 мм; диапазон измерения угловых размеров 0о¸360о; цена деления окулярной угломерной головки 1 мин. Метод измерения параметров резьбы – координатный. Общий вид БМИ представлен на рис. 1.

Рис. 1. Микроскоп инструментальный БМИ

1- основание, 2 – микрометрическое устройство поперечной подачи, 3 – рукоятка крепления стола, 4 – круглый предметный стол, 5 – центровая бабка, 6 – кольцо фокусировки тубуса, 7 – кронштейн с тубусом, 8 – штриховая окулярная головка с отсчетным микроскопом угловой шкалы, 9 – кремальера перемещения кронштейна, 10 – тормоз кронштейна, 11 – стойка, 12 – кожух осветителя, 13 – маховик наклона колонки, 14 – микрометрическое устройство продольной подачи, 15 – маховик поворота стола

Инструментальный микроскоп имеет чугунное основание 1, на котором установлены измерительный стол 4, колонна 11, кронштейн с тубусом 7 с окулярной головкой 8 и кожух 12 осветителя.

Измерительный стол 4 прибора может перемещаться в двух взаимно перпендикулярных направлениях с помощью микровинтов (в продольном направлении микровинта 14, в поперечном направлении микровинта 2). Измерительный стол прибора может поворачиваться вокруг своей оси на 360о с помощью маховика поворота стола 15. В требуемом положении стол закрепляется рукояткой крепления стола 3. Для отсчета поворота на цилиндрической поверхности стола нанесены градусные деления от 0о до 360о, а на неподвижной части стола укреплен нониус, с помощью которого обеспечивается точность отсчета в  . Замедленное движение стола осуществляется амортизатором.

. Замедленное движение стола осуществляется амортизатором.

Для закрепления детали, имеющей центровые отверстия, применяется центровая бабка 5. Она устанавливается на верхнюю плиту измерительного стола так, чтобы осевая линия центров была параллельна продольному направлению стола. Положение центров фиксируется винтами.

Внимание! Цилиндрическая деталь должна быть установлена в центрах без осевого люфта. Во избежание нарушения настройки прибора не рекомендуется перемещать элементы фокусировки 9, 6 и поворота стола 15. Стопоры 3, 5, 10 должны быть закреплены.

Центральный микроскоп, расположенный в тубусе 7, жестко связан с кронштейном, имеющим направляющие. Кронштейн может смещаться по направлению стойки 11 с помощью кремальеры перемещения кронштейна 9 и закрепляться на требуемой высоте стопором 10. При этом осуществляется грубая фокусировка на проверяемую деталь. Точная фокусировка производится поворотом кольца фокусировки тубуса 6.

Перед измерением параметров резьбы стойку микроскопа наклоняют на угол подъема резьбы. Наклон осуществляется с помощью маховика 13. Угол наклона определяется по шкале, нанесенной на гильзе маховика. Цена деления шкалы  .

.

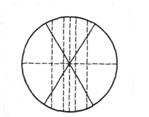

Штриховая окулярная головка 8 предназначена для выполнения линейных и угловых измерений. Внутри корпуса головки находятся стеклянная пластина со штриховой сеткой и лимб, разделенный по окружности на 360 равных частей. Пластина со штриховой сеткой и лимб градусной шкалы жестко связаны между собой и имеют общий центр вращения, который находится на оптической оси микроскопа. Штриховая сетка наблюдается в центральный окуляр микроскопа М, а градусная и минутная шкалы – в отсчетный угломерный микроскоп У.

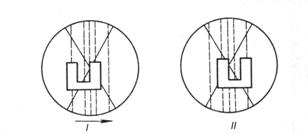

Штриховая сетка показана на рис. 2, схемы наведения на поверхности изделия произвольной формы представлены на рис. 3. Поворот штриховой сетки в процессе наведения осуществляется маховичком Ш (рис. 1).

Рис. 2. Штриховая сетка

Рис. 3. Проекция изделия на штриховой сетке

При линейных измерениях после установки штриховой сетки в нулевое положение, измеряемое изделие ставят таким образом, чтобы одна из его сторон, от которой производится измерение, совпадала с какой-либо штриховой линией сетки и при этом ведется первый отсчет по микрометрическому устройству. Затем изделие с предметным столом перемещается до совпадения стороны, до которой производится измерение, с этой же штриховой линией сетки и вторично производится отсчет по микрометрическому устройству. Разность в отсчетах является результатом измерения. Таким образом, измерения линейных размеров проводятся методом координат.

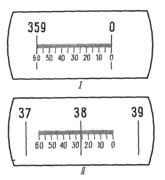

Пример отсчета показаний при измерении расстояния между поверхностями детали (рис. 3) приведен на рис. 4. Результат измерения угла (рис. 5) приведен на рис. 6.

Рис. 4. Показания: I – 6,75 мм, II – 7,455 мм.

Результаты измерения: 7,455 - 6,75 мм = 0,705

При угловых измерениях центральную штриховую линию сетки совмещают с образующей угла поверхности детали. По отсчетному угломерному микроскопу производится первый отсчет (желательно, чтобы он был равен нулю). Затем поворачивается штриховая сетка до совпадения ее центральной штриховой линии со второй образующей угла изделия (рис. 5) и производится второй отсчет. Если первый отсчет равнялся нулю, то второй будет являться результатом измерения. Если первый отсчет не равнялся нулю, то надо вычесть его величину из второго отсчета и получить результат измерения.

Рис. 5. Проекция углового изделия на штриховой сетке

Пример отсчета показаний при измерении угловых размеров показан на рис.6.

Рис. 6. Показания: I – 0, II – 38° 26¢. Результат измерения: 38° 26¢

2. Получить у преподавателя индивидуальное задание на выполнение работы. Заполнить табл. 1 и 2 бланка отчета.

3. Изучить методику измерения шагов профиля.

Измерение шагов профиля выполняют по схеме наведения, показанной на рис.7.

Рис. 7. Измерение длины n шагов

Порядок выполнения измерений:

3.1. Установить в центрах проверяемое изделие так, чтобы под объективом находилась резьбовая часть его.

3.2. При помощи маховичка 13 произвести наклон стойки микроскопа на угол  подъема резьбы.

подъема резьбы.

,

,

где  – номинальный шаг резьбы;

– номинальный шаг резьбы;  – номинальный средний диаметр резьбы.

– номинальный средний диаметр резьбы.

При правильном наклоне стойки получаем одинаково резкую видимость (без отсвета) как правой, так и левой стороны профиля.

3.3. Подсчитать номинальный размер  шагов. Этот размер

шагов. Этот размер  равен номинальному шагу

равен номинальному шагу  , умноженному на количество шагов

, умноженному на количество шагов  , которое подлежит измерению на микроскопе (в нашем случае

, которое подлежит измерению на микроскопе (в нашем случае  ).

).

3.4. Измерить  шагов. Для этого штриховую линию окулярной сетки совместить с боковой стороной профиля резьбы (например, с левой) так, чтобы перекрестие оказалось на середине высоты профиля (рис.7). Это достигается с помощью маховичка Ш и микровинта 2.

шагов. Для этого штриховую линию окулярной сетки совместить с боковой стороной профиля резьбы (например, с левой) так, чтобы перекрестие оказалось на середине высоты профиля (рис.7). Это достигается с помощью маховичка Ш и микровинта 2.

3.5. Переместить стол с центрами в продольном направлении на шесть шагов до положения, при котором та же штриховая линия будет совпадать с левой стороной профиля резьбы. Произвести второй отсчет по микровинту 14. Разность показаний микровинта 14 при двух отсчетах по левым сторонам профиля дает измеренный размер  шагов, то есть

шагов, то есть  .

.

3.6. Аналогично пунктам 4 и 5 измерить  шагов по правым сторонам профиля резьбы и определить величину

шагов по правым сторонам профиля резьбы и определить величину  .

.

3.7. Вычислить по формулам табл.3 бланка отчета средний размер  шагов, погрешность

шагов, погрешность  шагов

шагов  [1]. Заполнить табл.3 бланка отчета.

[1]. Заполнить табл.3 бланка отчета.

3. Изучить методику измерения половин углов профиля

Измерение половин углов профиля резьбы выполняют по схеме наведения, показанной на рис.8.

3.1. Установить угломерную шкалу окулярной головки на нуль градусов и нуль минут. При нулевом положении штриховой сетки (рис.8а) одна из пунктирных линий направлена перпендикулярно оси резьбы, если не учитывать возможный перекос деталей в центрах. Установку угломерной шкалы на нуль производят маховичком Ш.

Рис. 8. Измерение половины угла профиля резьбы

а – начальное положение сетки окулярной головки;

б – положение сетки при измерении левой половины угла профиля;

в – положение сетки при измерении правой половины угла профиля

3.2. Поворачивая сетку маховичком Ш и смещая измерительный стол с центрами, совместить штриховую линию с боковой стороной профиля. Между штриховой линией и стороной профиля рекомендуется оставлять небольшой просвет. Таким образом можно определить весьма малые отклонения от параллельности штриховой линии относительно стороны профиля резьбы.

3.3. Снять отсчет по угловой шкале окуляра микроскопа, подсвечивая шкалу зеркальцем. Показание отсчетного окуляра будет равно половине угла профиля. При совмещении штриховой линии с другой стороной профиля показание окуляра будет соответствовать значению  .

.

В примере, показанном на рис. 8б и 8в, эти углы равны:

;

;

.

.

Углы  и

и  измеряются в нижней и верхней частях резьбы по схеме, изображенной на рис.9.

измеряются в нижней и верхней частях резьбы по схеме, изображенной на рис.9.

Рис.9. Участки измерения параметра  Рис.10. Измерение параметра d 1

Рис.10. Измерение параметра d 1

3.4. Измерив углы  и

и  , по формулам, приведенным в табл. бланка отчета, определить их среднее значение по результатам двух измерений.

, по формулам, приведенным в табл. бланка отчета, определить их среднее значение по результатам двух измерений.

3.5. Сравнить  и

и  с номинальной величиной

с номинальной величиной  и вычислить отклонения

и вычислить отклонения  и

и  .

.

3.6. Определить погрешность половины угла профиля резьбы по формуле

.

.

Заполнить табл.4. бланка отчета.

4. Изучить методику измерения внутреннего диаметра d1

Измерение внутреннего диаметра d 1 выполняют по схеме наведения, показанной на рис. 10.

4.1.Установить стойку 11 микроскопа с помощью маховика 13 в нулевое положение.

4.2. Совместить штриховую линию окулярной сетки с впадинами резьбы (рис.10). Произвести первый отсчет по микровинту 2 поперечного перемещения измерительного стола.

4.3. Микровинтом 2 смещать стол в поперечном направлении до тех пор, пока в поле зрения окуляра не покажется другой край резьбы. Совместить штриховую линию с впадинами резьбы и произвести второй отсчет. Разность показаний по микровинту 2 определяет внутренний диаметр резьбы.

Измеряемый внутренний диаметр может оказаться более 25 мм. Тогда для увеличения пределов измерения в микроскопе применяются концевые меры длины. В этом случае измеряемый внутренний диаметр будет равен разности показаний по микровинту 2 плюс размер установленной концевой меры длины. Концевую меру длины устанавливают после выполнения первого отсчета на специальную подставку между столом и внутренним торцом микровинта 2.

Заполнить табл.5 бланка отчета.

5. Изучить методику измерения наружного диаметра d.

Измерение наружного диаметра d выполняют по схеме наведения, показанной на рис. 8а.

5.1. Совместить штриховую линию окулярной сетки с выступами резьбы (рис.8а). Произвести первый отсчет по микровинту 2 поперечного перемещения измерительного стола.

5.2. Микровинтом 2 смещать стол в поперечном направлении до тех пор, пока в поле зрения окуляра не покажется другой край резьбы. Совместить штриховую линию с выступами резьбы и произвести второй отсчет. Разность показаний по микровинту 2 определяет наружный диаметр резьбы.

Измеряемый наружный диаметр может оказаться более 25 мм. Тогда для увеличения пределов измерения в микроскопе применяются концевые меры длины. В этом случае измеряемый наружный диаметр будет равен разности показаний по микровинту 2 плюс размер установленной концевой меры длины. Концевую меру длины устанавливают после выполнения первого отсчета на специальную подставку между столом и внутренним торцом микровинта 2.

Заполнить табл.6 бланка отчета.

6. Изучить методику измерения среднего диаметра резьбы d2.

Для измерения среднего диаметра резьбы болта рассмотрим следующие методы.

Метод «трех проволочек»

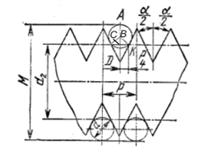

При этом методе две проволочки закладывают во впадины резьбы с одной стороны профиля, а одну – с противоположной. Измеряют размер М, рис.11.

Рис.11. Метод трех проволочек

Чтобы исключить влияние погрешностей угла профиля, используют проволочки с так называемым наивыгоднейшим диаметром  . При этом проволочка касается боковых сторон профиля резьбы в точках, в которых ширина канавки равна половине номинального шага

. При этом проволочка касается боковых сторон профиля резьбы в точках, в которых ширина канавки равна половине номинального шага

.

.

Последовательность выполнения измерений сводится к следующему:

6.1.1.Проверить правильность установки длинномера на нуль.

6.1.2.Рассчитать для проверяемой резьбы наивыгоднейший диаметр проволочек. Расчетный диаметр округлить до стандартного. Для найденного диаметра отобрать комплект проволочек.

6.1.3.Заложить во впадины резьбы три проволочки согласно рис.11. Если шаг резьбы равен или меньше 0,5 мм, то две проволочки могут быть заложены не в соседние впадины, а через виток. При измерении избегать перекоса измеряемого объекта. Необходимо следить, чтобы во впадинах резьбы находились центральные части проволочек, имеющих доведенную блестящую поверхность, а также за тем, чтобы проволочки не перекашивались.

6.1.4.Измерить размер М на длиномере или микрометре (по указанию преподавателя) с точностью до тысячных (на микрометре третий знак после запятой берется на глаз).

Размер М измеряется в одном сечении в двух взаимно-перпендикулярных направлениях. Результаты измерений занести в банк отчета.

6.1.5. Заполнить табл.7 бланка отчета.

Метод координатный

Принимаем во внимание, что средний диаметр резьбы болта d2 – это диаметр воображаемого цилиндра, образующая которого пересекает профиль витков в точках, где ширина канавки равна половине номинального шага Р (то есть ширина канавки равна ширине выступа).

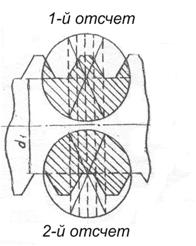

Средний диаметр определяем с учетом погрешности наведения. При наведении перекрестия окулярной сетки необходимо как можно точнее попасть в точку А (рис.12), лежащую на боковой грани витков и на линии, которая делит шаг по витку и впадине пополам, то есть  .

.

Поскольку визуально сделать это сложно, перекрестие попадет, например, в точку  . Обозначим погрешность наведения по координате

. Обозначим погрешность наведения по координате  как

как  , а погрешность наведения по координате

, а погрешность наведения по координате  как

как  .Выразим проекции погрешности наведения по координатным осям.

.Выразим проекции погрешности наведения по координатным осям.

;

;  ;

;

Тогда  .

.

Откуда  .

.

Из треугольника  найдем

найдем  .

.

Зная погрешность наведения  и, измерив на микроскопе координату по оси

и, измерив на микроскопе координату по оси  в точке

в точке  (

( ), найдем координату по оси

), найдем координату по оси  в точке

в точке  (

( ).

).

Аналогичные измерения проводим на другом крае резьбы.

;

;  .

.

Координату по оси  в точке

в точке  обозначим

обозначим  . Тогда координату по оси

. Тогда координату по оси  в точке

в точке  равна

равна  .

.

Средний диаметр резьбы

.

.

При наведении перекрестия может оказаться, что точка  лежит ниже точки

лежит ниже точки  . Тогда в формулы

. Тогда в формулы  и

и  войдут с противоположным знаком.

войдут с противоположным знаком.

Последовательность выполнения измерений сводится к следующему:

6.2.1. Колонку микроскопа наклонить на угол подъема резьбы в сторону наклона витков. Поворачивая сетку маховичком Ш и используя продольные и поперечные перемещения стола с деталью, добиваются совпадения центральной пунктирной линии сетки с одной из боковых сторон профиля (например, правой). Перекрестие при этом располагается в точке  .

.

При этом положении прибора записывают по микровинту 2 и 14 координаты точки по осям  и

и  .

.

6.2.2. Микровинтом 14 смещать стол в продольном направлении до тех пор, пока в поле зрения окуляра не покажутся точки  и

и  резьбы. По микровинту 14 определить координаты этих точек по оси

резьбы. По микровинту 14 определить координаты этих точек по оси  .

.

Рис.12. К определению среднего диаметра резьбы координатным методом

6.2.3. Рассчитать проекции погрешности наведения по координатным осям и определить координату по оси  точки

точки  .

.

6.2.4. Микровинтом 2 смещать стол в поперечном направлении, пока в поле зрения окуляра не покажется нижний край резьбы.

Наклоняют каретку микроскопа в обратную сторону на угол подъема резьбы. Маховичком Ш и микровинтом 2 вновь добиваются совмещения пунктирной линии сетки с образующей профиля резьбы и определяют аналогично координаты точек  ,

,  и

и  .

.

6.2.5. Рассчитать проекции погрешности наведения по координатным осям и определить координату по оси  точки

точки  .

.

6.2.6. Разность координат по оси  точек

точек  и

и  дает измеренный средний диаметр.

дает измеренный средний диаметр.

Измеряемый средний диаметр может оказаться более 25 мм. Тогда для увеличения пределов измерения в микроскопе применяются концевые меры длины. В этом случае измеряемый средний диаметр будет равен разности показаний по микровинту 2 плюс размер установленной концевой меры длины. Концевую меру длины устанавливают после выполнения первого отсчета на специальную подставку между столом и внутренним торцом микровинта 2.

6.2.7. Заполнить табл.8 бланка отчета.

7. Определить приведенный средний диаметр резьбы.

Приведенный средний диаметр резьбы определяем по формуле

,

,

где  (мкм);

(мкм);  .(мкм);

.(мкм);  – отклонение шага резьбы на n витках, мкм; Р – шаг резьбы, мм;

– отклонение шага резьбы на n витках, мкм; Р – шаг резьбы, мм;  – отклонение половины угла профиля, мин.

– отклонение половины угла профиля, мин.

Значения  и

и  по существу являются приведенными к диаметральному направлению погрешностями соответственно угла и шага.

по существу являются приведенными к диаметральному направлению погрешностями соответственно угла и шага.

Условие годности резьбы болта определяется неравенством  .

.

Рассчитать диаметральные компенсации погрешностей шага и половины угла профиля, приведенный средний диаметр резьбы. Заполнить табл.9 бланка отчета.

| |||

Контрольные вопросы

1. При какой впадине резьбы (плоскосрезанной или закругленной) повышается циклическая прочность резьбы?

2. Сколько классов точности предусмотрено для резьбы с гарантированным зазором? Какой класс точности получил наибольшее распространение?

3. Сколько полей допусков для получения различных посадок с зазором по ГОСТ 16093-81 предусмотрено для болта и гайки? Какими буквами обозначаются поля допусков?

4. Что называется приведенным средним диаметром болта и гайки?

5. Как обозначают посадки резьбовых деталей на чертежах?

6. Поле допуска какой детали (болт или гайка) и по какому параметру изображено на схеме?

7. Поле допуска какой детали (болт или гайка) и по какому параметру (по среднему или по наружному) изображено на схеме?

8. За счет чего и как происходит диаметральная компенсация погрешности шага и половины угла профиля?

9. Дать определение комплексного и дифференцированного методов контроля резьбы. Приведите примеры указанных методов контроля.

10. Какие параметры резьбы проверяются проходным резьбовым калибром? Какую длину свинчивания и какой профиль имеет проходной калибр?

11. Какие параметры резьбы проверяются непроходным резьбовым калибром? Какую длину свинчивания и какой профиль имеет непроходной калибр?

12. Поле допуска какой детали (болт или гайка) и по какому параметру изображено на схеме?

|

| МГУИЭ | Отчет о лабораторной работе «Стандартизация точности и контроль резьбовых деталей» | Ф.И.О.студента |

| Группа | ||

| Кафедра ТМиМ | Вариант |

1. Исходные данные

Таблица 1

| Обозначение резьбы болта | Наружный диаметр, мм | Шаг, мм | Степень точности | Основное отклонение |

Таблица 2

| Диаметр | Номинальное значение диаметра, мм | Верхнее отклонение (es), мкм | Нижнее отклонение (ei), мкм | Максимальный предельный диаметр, мм | Минимальный предельный диаметр, мм |

| Наружный (d), мм | |||||

| Внутренний (d 1), мм | |||||

| Средний (d 2), мм |

2. Результаты измерения n шагов  и определение погрешности n шагов

и определение погрешности n шагов

Таблица 3

| Определяемый параметр | Формула | Результат | |

Номинальный размер шага  , мм , мм

| |||

Число измеренных шагов,

|

| ||

Номинальный размер  шагов шагов  , мм , мм

|

| ||

Координата по оси  , мм , мм

| |||

| по левой стороне профиля | 1 отсчет –

| ||

2 отсчет –

| |||

| по правой стороне профиля | 1 отсчет –

| ||

2 отсчет –

| |||

Измеренный размер  шагов шагов  , мм , мм

| по левой стороне профиля |

| |

| по правой стороне профиля |

| ||

| средний |

| ||

Погрешность  шагов шагов  , мм , мм

|

|

3. Результаты измерения  и определение

и определение

Таблица 4

| Измеренные размеры, мин |

| ||||

| по левой стороне профиля | по правой стороне профиля | ||||

|

|

| |||

|

| ||||

Погрешность половины угла профиля  , мин , мин

|

|

| |||

|

4. Результаты измерения наружного диаметра

Таблица 5

| Определяемый параметр | Формула | Результат | |

Координаты точек по оси  ,мм ,мм

|

| ||

| |||

Наружный диаметр резьбы  , мм , мм

|

| ||

| Заключение о годности |

5. Результаты измерения внутреннего диаметра

Таблица 6

| Определяемый параметр | Формула | Результат | |

Координаты точек по оси  ,мм ,мм

|

| ||

| |||

Внутренний диаметр резьбы  , мм , мм

|

| ||

| Заключение о годности |

6. Результаты измерения среднего диаметра резьбы методом «трех проволочек»

Таблица 7

| Определяемый параметр | Формула | Результат |

Наивыгоднейший диаметр

проволочек  , мм , мм

|

| |

| Измеренный размер М, мм | ||

Действительный средний диаметр резьбы  , мм , мм

|

|

7. Результаты измерения среднего диаметра резьбы координатным методом

Таблица 8

| Определяемый параметр | Формула | Результат | |

Координаты точек по оси  , мм , мм

| |||

| по верхнему краю резьбы |

| ||

| |||

| |||

| по нижнему краю резьбы |

| ||

| |||

| |||

| Измеренные расстояния ширины канавки и выступов, мм |

| ||

| |||

| |||

| |||

| Проекции погрешности наведения | |||

| по верхнему краю резьбы |

|

| |

|

| ||

| по нижнему краю резьбы |

|

| |

|

| ||

Координаты точек по оси  , мм , мм

| |||

| |||

| |||

|

| ||

|

| ||

Действительный средний диаметр резьбы  , мм , мм

|

|

8. Обработка результатов измерений и заключение о годности резьбового изделия

Таблица 9

| Определяемый параметр | Формула | Результат |

Величина диаметральной компенсации погрешности шага  , мм , мм

|

| |

Величина диаметральной компенсации погрешности половины угла профиля  , мм , мм

|

| |

Приведенный средний диаметр резьбы болта  , мм , мм

|

| |

Заключение о годности резьбы по

| ||

| Общее заключение о годности резьбы |

[1] Измеренные значения параметров резьбы будем обозначать индексом r.