Виды термической обработки стали российский ученый А. А. Бочвар подразделил на четыре группы: отжиг первого рода, отжиг второго рода, закалка и отпуск. При этом свойства стали изменяются только от термического воздействия на металл. Кроме этих групп основных видов термической обработки стали широко применяются два сложных метода ее упрочнения: химико-термическая и термомеханическая обработка стали. Химико-термическая обработка стали сочетает химическое и термическое воздействие на металл, а термомеханическая – термическое и пластическое.

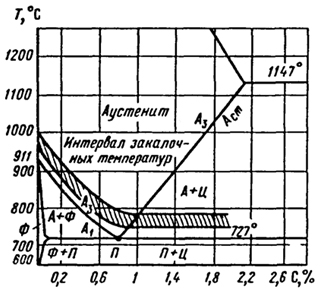

Рис. 19. Интервалы температур нагрева углеродистых сталей в зависимости от содержания углерода С для различных видов отжига

Отжиг – вид термической обработки, при котором изделия нагревают до определенной температуры, выдерживают длительное время в зависимости от их размера, а затем медленно охлаждают вместе с печью.

Отжиг первого рода подразделяется на диффузионный и низкий.

Диффузионный отжиг (гомогенизация) заключается в нагреве стали до высоких температур 1000–1100 °С (рис. 19), длительной выдержке к последующем медленном охлаждении, вместе с печью с целью фазовой перекристаллизации. Применяют для слитков и крупных стальных отливок, выравнивания химической неоднородности их состава в зернах и зонах, т.е. для уменьшения дендритной и зональной ликвации. Ввиду сильного роста зерен при диффузионном отжиге заготовки после него подвергают дополнительной термической обработке, например обычному отжигу.

Низкий отжиг заключается в нагреве стали ниже нижней критической точки Ac1, выдержке и последующем медленном охлаждении вместе с печью. Применяют для снятия внутренних напряжений (например, после сварки). Такой отжиг протекает без фазовой перекристаллизации. Рекристаллизационный (низкий) отжиг используют после холодной пластической деформации (наклепа) для улучшения пластических свойств стали.

|

|

Таким образом, отжиг первого рода применяют, когда предшествующая обработка приводит металл в неустойчивое состояние. Нагрев при отжиге увеличивает тепловую подвижность атомов, поэтому процессы, приводящие металл в устойчивое состояние (снятие напряжений, уменьшение искажений кристаллической решетки, диффузия и тл.), достигают заметных скоростей.

Отжиг второго рода подразделяется на полный, неполный и изотермический. Разновидностью отжига является нормализация. Цель отжига второго рода – фазовая перекристаллизация и снятие внутренних напряжений. В процессе отжига изменяются форма и размер фаз, в результате чего получается структура, состоящая из феррита и цементита (карбидов) с наименьшей твердостью и большой пластичностью.

Полный отжиг заключается в нагреве стали выше верхней критической точки Ас3 (см. рис. 19) на 30-50 °С, выдержке и последующем медленном охлаждении вместе с печью. Применяют его для доэвтектоидной стали. Исходная структура, состоящая из феррита и перлита, при нагреве превращается в мелкозернистый аустенит. При медленном охлаждении аустенит распадается с образованием мелкозернистой ферритно-перлитной структуры. Заэвтектоидную сталь полному отжигу не подвергают.

Неполный отжиг заключается в нагреве стали выше нижней критической точки Ас1 на 30–80 °С, но ниже верхней критической точки Ас3, выдержке и последующем медленном охлаждении вместе с печью. Применяют его для эвтектоидной и заэвтектоиднои стали. Исходная структура заэвтектоиднои стали, состоящая из перлита и вторичного цементита, после нагрева состоит из аустенита и цементита (А + Ц). При медленном охлаждении цементит получается зернистым, поэтому после отжига сталь состоит из зернистого перлита и цементита. Эвтектоидная сталь после отжига второго рода имеет также структуру зернистого перлита. Неполный отжиг заэвтектоиднои стали называют сфероидизацией.

|

|

Неполному отжигу доэвтектоидную сталь подвергают редко, так как перекристаллизацию претерпевает один перлит, а феррит остается неизмененным. Иногда его применяют для поковок и сортового проката из до эв тек то и дно и стали, чтобы снять внутренние напряжения и улучшить обрабатываемость резанием.

Изотермический отжиг – вид обработки, при которой сталь нагревают до соответствующей температуры в зависимости от содержания углерода, а затем быстро охлаждают до температуры, лежащей ниже точки Аr1 на 100–150 °С, выдерживают при ней до полного распада аустенита и охлаждают на воздухе. При этом сокращается время полной обработки и получается более равномерная микроструктура стал и, чем при обычном отжиге.

Нормализация - вид термической обработки, при которой сталь с любым содержанием углерода нагревают выше точек Ас3 и Aст, выдерживают при этой температуре, а затем охлаждают на спокойном воздухе (в цехе).

После нормализации в микроструктуре стали наблюдается по сравнению с перлитом отжига более тонкопластинчатая смесь феррита и цементита, называемая сорбитом. Сорбит имеет несколько большую прочность и пластичность, чем перлит, поэтому нормализация часто является окончательной термической обработкой, когда у изделий не требуется высокой прочности. При нормализации устраняют структурную неоднородность и внутренние напряжения в стали.

|

|

Рис. 20. Интервалы температур закалки углеродистых сталей в зависимости от содержания углерода С

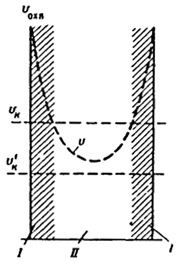

Рис. 21. Кривые охлаждения стали для различных видов закалки

Цель нормализации - устранение некоторых дефектов структуры стали после предыдущих операций горячей обработки (литья, прокатки, ковки и т.п.) или предварительная подготовка структуры стали к последующим технологическим операциям (закалке, обработке резанием).

Закалка - вид термической обработки, при которой изделие нагревают до соответствующей температуры в зависимости от химического состава (рис. 20), выдерживают при этой температуре, а затем охлаждают с большой скоростью, превышающей критическую для данной стали, с целью получения наивысшей твердости и прочности. Среднеуглеродистые стали, как правило, охлаждают при закалке в воде, высокоуглеродистые и конструкционные легированные стали – в масле, а некоторые высоколегированные стали - на воздухе и в солях с учетом их критической скорости охлаждения. Вода охлаждает намного сильнее масла. Добавление к воде солей, щелочей увеличивает ее закаливающую способность.

Закалка подразделяется на полную, неполную, изотермическую, а также другие разновидности, позволяющие снижать остаточные напряжения в стали.

Полная закалка - термическая обработка, при которой сталь нагревают до температуры, превышающей верхнюю критическую точку Ас3 на 30-50 °С, и охлаждают со скоростью, превышающей критическую νк (рис. 21, прямая 1). Применяют ее для среднеуглеродистой доэвтектоидной стали, структура которой после закалки представляет собой мартенсит, обладающий высокой твердостью и прочностью.

Неполная закалка - термическая обработка, при которой сталь нагревают до температуры, превышающей нижнюю критическую точку Ас1,

на 30-50 °С (ниже верхней критической точки Ас3), и охлаждают со скоростью, превышающей критическую νк. Неполную закалку применяют для эвтектоидной и заэвтектоиднои углеродистых сталей. Исходная структура заэвтектоиднои стали состоит из перлита и вторичного цементита. При нагреве выше Ас1 происходит превращение перлита в аустенит (П → А), а цементит остается нерастворенным. При быстром охлаждении происходит превращение А →М, и в результате.структура заэвтектоиднои стали состоит из мартенсита, цементита и остаточного аустенита. Наличие в структуре цементита повышает твердость и износоустойчивость стали. Структура закаленной эвтектоидной стали состоит из мартенсита и остаточного аустенита.

Неполной закалкой считают и термическую обработку, при которой сталь нагревают до соответствующей температуры в зависимости от ее химического состава", но охлаждают со скоростью, меньше критической. В этом случае структура стали включает не чистый мартенсит, а тростомартенсит (прямая 5) и имеет пониженную твердость.

Изотермическая закалка – термическая обработка, при Которой сталь нагревают до соответствующей температуры в зависимости от ее химического состава, затем быстро охлаждают до температуры 250– 350 °С, выдерживают при этой температуре, после чего охлаждают на воздухе (кривая 4). При изотермической выдержке происходит превращение аустенита в бейнит, обладающий по сравнению с мартенситом несколько меньшей прочностью и твердостью, но обычно повышенной вязкостью.

Прерывистую закалку проводят с охлаждением изделий в двух средах: сначала в быстроохлаждающей среде (воде), а затем в медленноохлаждающей (масло или воздух) (кривая 2). Это приводит к тому, что в мартенситном интервале температур сталь охлаждается медленно, что приводит к уменьшению внутренних напряжений. Применяют ее, например, для закалки инструмента из высокоуглеродистой стали. Процесс требует высокой квалификации термиста.

Ступенчатая закалка (кривая 3) заключается в нагреве стали до соответствующей температуры, а затем в охлаждении ее в расплавленных солях при температуре, несколько превышающей начало мартенситного превращения МH. После изотермической выдержки, необходимой для выравнивания температуры по всему сечению изделия (без распада аустенита), осуществляют охлаждение на воздухе. Это приводит к уменьшению остаточных закалочных напряжений. Применяют для углеродистых сталей размером только до 10 мм.

Прокаливаемость стали – способность стали закаливаться на определенную, ей свойственную глубину. Закаливаемость – способность стали получать структуру мартенсита с максимальной твердостью, зависящую от содержания в ней углерода.

Рис. 22. Прокаливаемость стали в зависимости от скорости охлаждения νохл по ее сечению

Рис. 23. Испытание стали на прокаливаемость методом торцовой закалки: а – схема закалки образца; б – изменение твердости и скорости охлаждения для неглубоко (1) и глубокопрокаливаемых (2) сталей

При закалке деталей сквозная их прокаливаемость не достигается, так как поверхность охлаждается быстрее, чем сердцевина. Скорость закалки на поверхности выше критической скорости νк, поэтому начиная от поверхности к сердцевине детали будут получаться различные структуры с разными свойствами: на поверхности детали мартенсит Μ (закаленная зона I при ν > νк), затем тростит (ν < νк) ив центре сорбит или перлит (незакаленная зона II при ν < νк (рис. 22). Если условия охлаждения те же, но у стали другая критическая скорость ν’к, то и сердцевина детали будет охлаждаться со скоростью ν > v’к · Тогда деталь по всему сечению будет иметь мартенситную структуру, так как прокалится насквозь. Следовательно, чем меньше у стали νк, тем глубже будет ее прокаливаемость.

За глубину прокаливаемости стали принимают расстояние от поверхности детали до слоя с полумартенситной структурой (50% мартенсита и 50 % тростита), которой соответствует твердость HRC 50 (по Роквеллу). Для оценки прокаливаемости принимают диаметр максимального сечения Dк, которое в данном охладителе (в воде Dк.в, в масле Dк.м, в идеальной среде D∞) прокалится насквозь. Вода более интенсивный охладитель, чем масло, и Dк.в больше, чем Dк.м, т.е. при охлаждении в воде прокаливаемость больше, чем в масле.

Прокаливаемость стали определяют экспериментально с использованием специальных методов. Наиболее известен метод торцовой закалки, при которой образец охлаждают с торца (рис. 23, а). По мере удаления от торца скорость охлаждения и твердость уменьшаются (рис. 23, б). Твердость измеряют на поверхности образца после его охлаждения.

Полученные кривые для разных сталей 1 и 2 показывают, что у торца образца образуется мартенситная структура (максимальная твердость), затем полумартенситная структура (мартенсит + тростит) и происходит уменьшение твердости, а далее – незакаленная (исходная) структура. За границу между закаленной и незакаленной зонами принимают слой с полумартенситной структурой твердостью HRC 50. На практике для данной марки стали строят не одну кривую, а две линии – полосы прокаливаемости, полученные экспериментально на большом числе образцов разных плавок данной марки. Эти полосы охватывают разброс значений твердости стали после закалки в зависимости от колебания химического состава, размера зерна и других факторов для данной марки стали, что позволяет более точно определить ее прокаливаемость.

Отпуск – термическая обработка, при которой закаленную сталь, находящуюся в неравновесном мартенситном состоянии, нагревают не выше точки Ac1 – 727 °С, выдерживают при заданной температуре в течение длительного времени и охлаждают. При отпуске происходит распад мартенсита и сталь приобретает новую структуру и свойства.

По условиям нагрева отпуск подразделяют на низкий, средний, высокий и многократный.

При низком отпуске закаленную сталь нагревают до температуры 150–250 °С, выдерживают, а затем охлаждают с любой скоростью. Такой отпуск применяют для снятия внутренних напряжений при сохранении высокой твердости изделия. Низкому отпуску обычно подвергают закаленные цементированные, цианированные и азотированные детали машин, а также детали из инструментальных углеродистых и легированных сталей. Структура стали после низкого отпуска – отпущенный мартенсит.

Средний отпуск закаленной стали проводят при температуре 350– 450 °С. Структура отпущенной стали – тонкозернистый тростит. Применяют средний отпуск для получения высокого предела упругости у стальных пружин, рессор и тл.

При высоком отпуске закаленную сталь нагревают до температуры 450–650 °С и охлаждают после необходимой выдержки с любой скоростью для стали, не склонной к отпускной хрупкости. У сталей, склонных к отпускной хрупкости, в процессе отпуска (при малой скорости охлаждения после нагрева) происходит резкое снижение ударной вязкости. Сталь, склонную к отпускной хрупкости, необходимо после нагрева быстро охладить в масле или воде. Высокий отпуск применяют для получения стали с наиболее благоприятным сочетанием механических свойств. При увеличении температуры отпуска пластические свойства углеродистой стали повышаются, а прочностные понижаются. Закалка с последующим высоким отпуском, обеспечивающим наилучшее сочетание пластических и прочностных свойств, называется термическим улучшением, или термическим упрочнением. Структура высокоотпущенной стали – зернистый сорбит (смесь зерен феррита и цементита). Высокий отпуск используют для деталей машин и строительных конструкций, а также для инструментальной быстрорежущей стали.

Отпуск многократный представляет собой разновидность отпуска, при котором проводят многократное (2–4 раза) повторение цикла заданный нагрев – выдержка – полное охлаждение. Многократный отпуск применяют для изделий из быстрорежущей инструментальной стали с целью получения более полного превращения остаточного аустенита в мартенсит и соответственно повышения твердости и износостойкости.

Обработка стали холодом предложена А.П. Гуляевым в 1937 г. Она заключается в охлаждении закаленной стали, в структуре которой имеется остаточный аустенит, до температуры ниже 20 ° С в соответствии с интервалом ее мартенситного превращения МН – Мк. У сталей с содержанием углерода свыше 0,5 % температура конца мартенситного превращения Мк лежит ниже 0 °С. Обработка стали холодом ниже О °С вызовет дополнительное образование мартенсита из остаточного аустенита. В результате обработки холодом и дополнительного образования мартенсита из остаточного аустенита повышаются твердость стали и ее магнитные характеристики, а также стабилизируются размеры деталей, так как завершается превращение Aост → М, связанное с увеличением объема. В качестве охладителя применяют, например, смесь твердой углекислоты и ацетона, дающую температуру –78 °С.