ПРОИЗВОДСТВО СТАЛИ

Сплавы системы железо - углерод (чугуны и стали) составляют основу конструкционных металлических материалов. Их удельный вес в машиностроении, энергетических установках, транспортных устройствах и в строительных конструкциях достигает 95-97%.

В нашей стране выплавка стали достигла уровня 150-160 млн. т в год; такого количества стали не производит ни одна страна в мире. Это было достигнуто как непрерывным наращиванием мощностей металлургических заводов, так и использованием самых современных способов выплавки стали.

Для массового производства стали в современной металлургии основными исходными материалами являются передельный чугун и стальной скрап (лом). По химическому составу сталь отличается от передельного чугуна меньшим содержанием углерода (оно не превышает 2%), марганца, кремния и других элементов, так называемых примесей. Поэтому выплавка стали - передел чугуна и скрапа в сталь - сводится к проведению окислительной плавки для удаления избытка углерода, марганца и других примесей.

Рассмотрим современные способы сталеплавильного производства.

Кислородно-конверторный процесс. Сущность этого способа производства стали состоит в том, что налитый в плавильный агрегат (конвертор) (рис. 39) жидкий чугун продувают с помощью специального устройства фурмы - струей кислорода сверху. Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь. Режим кислородного дутья оказывает очень большое влияние на производительность конвертора и качество стали.

Рис. 39. Схема кислородного конвертора:

1- глуходонный конвертор, 2 – фурма для вдувания кислорода, 3 – летка для слива стали.

Шихтовые материалы для конверторной плавки - передельный чугун и стальной скрап (до25-30% от массы чугуна), шлакообразующие (в основном известь, 5- 8% от массы плавки, атакже боксит), раскислители - марганец, кремний, алюминий. Благодаря основной футеровке конвертора при плавке используют основной флюс - известь - для отшлакования и удаления из стали вредных примесей - серы и фосфора в виде соединений СаS4 и (СаО)4×Р2O5, уходящих в шлак.

Окисление углерода и других элементов при продувке происходит за счет кислорода, растворенного в жидком металле и шлаке при продувке, газообразного кислорода, образующейся в ходе выплавки закиси железа FеО.

Раскисление стали - завершающая операция при всех способах ее выплавки. Выплавка стали из чугуна и скрапа является окислительным процессом, поэтому в конце плавки сталь неизбежно содержит растворенный кислород, ухудшающий прочность и особенно пластичность стали. Для уменьшения содержания кислорода до допускаемых норм производят раскисление стали.

Сталь раскисляют марганцем (ферромарганцем), кремнием (ферросилицием) и алюминием. Наиболее слабый раскислитель - марганец; более сильный раскислитель - кремний. Еще более высокое сродство к кислороду имеет алюминий. По степени раскисления все стали (не только кислородно-конверторные) подразделяют на кипящие, спокойные и полуспокойные.

Кипящая сталь - наименее раскисленная - получается при раскислении только одним ферромарганцем. В такой стали реакция [С]+[O]=СО не заканчивается, жидкий металл продолжает «кипеть» из-за выделяющихся пузырей окиси углерода СО.

Эти пузыри остаются в большом количестве в теле слитка и устраняются лишь при последующей горячей прокатке. Кипящая сталь наиболее дешевая: при производстве получается наибольший выход годного металла (95-100%). Из-за отсутствия кремния и алюминия (их оксиды, особенно SiO2, охрупчивают сталь) кипящая сталь хорошо штампуется, поддается глубокой вытяжке даже при комнатной температуре.

Спокойная сталь - наиболее раскисленная получается в результате последовательного раскисления металла ферромарганцем, ферросилицием и алюминием. После введения всех трех раскислителей выделение пузырей СО прекращается и жидкая сталь «успокаивается». Эта сталь - наиболее качественная, но и наиболее дорогая. В верхней части слитка образуется усадочная раковина (внутренняя пустота), вокруг которой в прилегающих зонах наблюдается усадочная рыхлость (мелкие поры), поэтому верхнюю часть слитка ~1/3 от высоты приходится отрезать и направлять в переплав. Выход годного металла не превышает 85- 90%. Кроме того, присутствие в стали двуоксида кремния SiO2 снижает пластичность, поэтому спокойные стали плохо штампуются.

Полуспокойная сталь получается в результате раскисления ферромарганцем и алюминием (иногда допускается введение в жидкую сталь уменьшенного количества ферросилиция). По качеству и по стоимости такая сталь занимает промежуточное место между спокойной и кипящей сталью. Выход годного металла при данном способе раскисления составляет 90- 95%.

Готовую сталь разливают в изложницы для получения стальных слитков или на специальных установках непрерывной разливки стали.

Бессемеровский и томасовский процессы заключаются в том, что сталь получают, окисляя примеси в расплавленном чугуне, налитом в конвертор, продувкой обычным воздухом снизу, через фурмы, расположенные в днище.

Производство стали в мартеновских печах. В 1865 г. французские металлурги отец и сын Мартены разработали и осуществили на практике новый процесс получения стали, который получил название мартеновского. В этом случае сталь выплавляют в пламенных регенеративных печах- мартенах.

В плавильном пространстве мартеновской печи сжигается газообразное топливо (природный газ либо смесь доменного, коксового и природного газов) или мазут. Высокая температура для получения, расплава обеспечивается регенерацией теплоты печных газов с помощью специальных газовых и воздушных регераторов. Рабочее пространство печи (оно ограничено снизу ванной, сверху - сводом, с боков - передней и задней стенками, с торцов - головками) выполнено из огнеупорных кирпичей (футеровка). Прочность кладки обеспечивается стальной арматурой. Емкость мартеновских печей колеблется в широких пределах.

Основными материалами для выплавки стали мартеновским способом являются передельныи чугун и стальной скрап, используют также известняк СаСО3 (флюс), железную руду и другие добавки. Для раскисления и легирования стали применяют ферросплавы.

Мартеновские печи и соответственно процессы выплавки могут быть основными и кислыми. В основной печи подину и стенки выкладывают из основного магнезитового кирпича, свод - из хромомагнезитового кирпича, на подину наваривают слой магнезитового или доломитового порошка. При основной' плавке в печь загружают в качестве флюса известняк для образования основного шлака с большим содержанием извести, что дает возможность удалить из стали вредные примеси - серу и фосфор.

В кислой печи подину и стенки выкладывают динасовым кирпичом, дополнительно на подину наваривают слои кварцевого песка. При плавке образуется кислый шлак с большим содержанием SiO2, поэтому удалить серу и фосфор не удается. В связи с этим кислый мартеновский процесс применяют крайне редко и мартеновскую сталь выплавляют главным образом основным процессом.

Кислородно-конверторным и мартеновским способами сейчас выплавляют около 80% всей стали в мире (примерно по 40% каждым способом).

В нашей стране мартеновским способом выплавляют около 60% всей стали. Однако доля мартеновской стали сокращается за счет развития кислородно-конверторного и электросталеплавильного производства.

Производство стали в электрических дуговых и индукционных печах. Появившийся в конце XIX - начале XX в. электросталеплавильный процесс является более совершенным способом выплавки по сравнению с кислородно-конверторным и мартеновским процессами. В электропечи легко регулировать тепловой процесс, изменяя параметры тока: можно создавать окислительную, восстановительную, нейтральную атмосферу или вакуум, легче легировать сталь легко-окисляющимися элементами. Электросталь содержит минимальное количество вредных примесей - неметаллических включений.

В дуговых электропечах выплавляют наиболее качественные конструкционные, высоколегированные, нержавеющие, жаропрочные и другие стали. Принципиальная схема устройства дуговой сталеплавильной печи показана на рис. 40. Корпус печи имеет форму цилиндра со сферическим или плоским днищем. Снаружи он заключен в прочный стальной кожух, внутри футерован огнеупорными материалами: основными (например, хромомагнезит) или кислыми (динас и др.). Съемный свод имеет отверстия для электродов. В стенке корпуса расположено рабочее окно для слива шлака, загрузки ферросплавов, взятия проб, закрытое при плавке заслонкой. Готовую сталь выпускают через выпускное отверстие со сливным желобом.

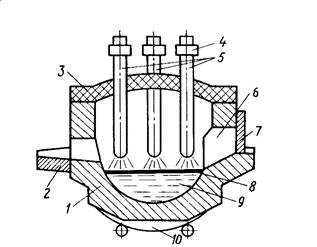

Рис. 40. Принципиальная схема дуговой электропечи:

1 – корпус печи, 2 – желоб для выпуска плавки, 3 – съемный свод, 4 – электроды, 5 – электродержатели, 6 – рабочее окно, 7 – заслонка окна, 8 – слой шлака, 9 – металл, 10 – сектор для наклона печи.

Печь опирается на секторы и имеет привод для наклона в сторону рабочего окна или желоба. Нагрев и расплавление металла осуществляется тремя электрическими дугами, образующимися между каждым электродом и проплавляемой шихтой (ванной). В СССР емкость дуговых печей составляет от 0,5 до 200 т. В настоящее время строят печи емкостью 300-400 т, экономически более 'выгодные. Электросталь выплавляют главным образом в основных печах. Большая часть стали выплавляется методом полного окисления (из «свежей» шихты); вторая разновидность процесса - плавка без окисления - сводится, по существу, к переплаву стальных отходов.

В индукционных сталеплавильных печах выплавляют наиболее качественные нержавеющие, жаропрочные и другие стали и сплавы. Емкость печей колеблется от десятков килограммов до 30 т металла. Схема индукционной бессердечниковой печи приведена на рис. 41. Плавку проводят в тигле, изготовленном из основных или кислых огнеупорных материалов. Вокруг тигля размещается спиральный многовитковой индуктор, изготовленный из медной трубки, в которой циркулирует охлаждающая вода.

Рис. 41. Схема индукционной электропечи для выплавки стали:

1 – металл, 2 – водоохлаждаемый индуктор, 3 – тигель из огнеупорных металлов, 4 – желоб для выпуска стали, 5 – вихревые токи, 6 – сталеразливочный ковш.

При пропускании тока через индуктор в металле, находящемся в тигле, индуктируются мощные вихревые токи, обеспечивающие нагрев и плавление металла. Шихтовые материалы загружают сверху. Для выпуска готовой стали печь наклоняют в сторону сливного желоба. Плавку проводят методом переплава, используя отходы легированных сталей или чистый по сере и фосфору углеродистый скрап и ферросплавы. В конце плавления на металл загружают флюс, необходимый для образования шлакового покрова.

В конце основной плавки проводят раскисление смесью из порошкообразной извести, кокса, ферросилиция, алюминия и других компонентов.

В кислых печах происходит «самораскисление» металла восстановленным кремнием; для окончательного раскисления применяют ферросплавы и алюминий.

Преимуществами индукционных печей по сравнению с дуговыми является возможность выплавки сталей с очень низким содержанием углерода (отсутствует науглероживание от электродов), малый угар легкоокисляющихся элементов, высокая чистота по неметаллическим включениям. Недостатками индукционных печей являются их малая емкость по сравнению с дуговыми электропечами, высокая стоимость электрооборудования, низкая стойкость основных тиглей (10- 100 плавок).

Доля электростали составляет свыше 10% всей выплавки сплавов железо - углерод в нашей стране и ее производство быстро увеличивается.

Разливка стали. Из плавильных печей готовую сталь выпускают в ковш, который мостовым краном переносят к месту разливки металла. Существует два способа разливки стали в изложницы: разливка сверху и разливка сифоном (снизу).

При разливке сверху каждую изложницу заполняют отдельно, для чего устанавливают отверстие стакана ковша по центру изложницы (прибыльной надставки).

При разливке сифоном сталь из ковша поступает в центровой литник (стояк), футерованный шамотными трубками, протекает по каналам, составленным из шамотных кирпичей, и снизу поступает в изложницы, установленные на чугунном поддоне. При этом одновременно отливается несколько десятков слитков.

Непрерывный способ разливки стали - один из наиболее прогрессивных способов. Наиболее распространены установки непрерывной разливки стали вертикального типа. Сталь из ковша поступает в промежуточное устройство и далее в водоохлаждаемый кристаллизатор из медных пластин (рис. 42).

Рис. 42. Схема установки непрерывной разливки стали:

Рис. 42. Схема установки непрерывной разливки стали:

1 – сталеразливочный ковш, 2 – промежуточный ковш, 3 – водоохлаждаемый кристаллизатор, 4 – зона вторичного охлаждения, 5 – слиток, 6 – тянущие валки, 7 – ацителенокислородный резак.

В начале разливки «дном» кристаллизатора служит затравка - стальная штанга со сменной головкой, имеющей паз в виде ласточкина хвоста. Вследствие интенсивного охлаждения жидкий металл у стенок кристаллизатора движется вниз, постепенно вытягивая затвердевающий слиток из кристаллизатора. После прохождения тяговых роликов затравку отделяют.

Окончательное затвердевание жидкой стали в сердцевине слитка осуществляется в результате вторичного охлаждения водой из специальных спрейерных устройств (брызгал). По мере вытягивания слитка в кристаллизатор заливается жидкая сталь в таком количестве, чтобы происходило образование непрерывного слитка. В нижней части установки непрерывный слиток разрезается на заготовки мерной длины.

Разработаны и используются в промышленности эффективные технологические процессы, позволяющие повысить качество стали на стадии ее разливки. В нашей стране применяют вакуумную обработку стали в специальных герметизированных ковшах; разливку стали в инертной атмосфере, например в среде аргона; обработку стали в ковше синтетическим шлаком.

Получение стали особо высокого качества. Для получения сталей наиболее ответственного назначения в нашей стране создан способ элек-трошлакового переплава. Переплавляемый (рафинируемый) металл подается в установку электрошлакового процесса в виде расходуемого электрода и плавится в слое шлака, нагретого до 2000°С. Проходя через слой шлака, мелкие капельки металла эффективно рафинируются. Под слоем шлака накапливается жидкий металл, который постепенно заполняет весь кристаллизатор - изложницу. Затвердевший слиток опускают вместе с поддоном и устанавливают новый поддон для следующей плавки.

Электрошлаковый переплав является существенно более простым способом по сравнению с другими способами получения высококачественных сталей.

Плавка в вакуумных дуговых или индукционных печах - это, по существу, переплав стали требуемого состава, выплавленной в открытых печах. При переплаве сталь хорошо очищается от газов и неметаллических включений, а в результате направленной кристаллизации в водоохлаждаемом кристаллизаторе слиток не имеет усадочной раковины и других дефектов. При этом способе плавки разливку металла также производят в вакууме либо в атмосфере нейтрального (защитного) газа.

При электронно-лучевом переплаве расплавление металла происходит под действием потока электронов, излучаемых высоковольтной катодной пушкой (число таких пушек в одной установке может достигать шестидесяти). На облучаемой поверхности кинетическая энергия электронов переходит в тепловую. Излучаемые электроны направляются на проплавляемый металл (расходуемый электрод) с помощью специальных электромагнитов; при этом в плавильном пространстве создается глубокий вакуум. Образующийся считок вытягивается из водоохлаждаемого кристаллизатора. Глубокий вакуум и выгодные условия кристаллизации слитка обеспечивают получение особо чистого металла.

Электронно-лучевую плавку применяют для получения стали строго заданного состава и особо высокой чистоты, а также для производства тугоплавких металлов и сплавов (например, на базе вольфрама, молибдена, тантала и др.).

Наконец, одним из самых новейших способов получения сталей и сплавов очень высокой чистоты является плазменно-дуговой переплав. Источником теплоты при этом является плазменная дуга, образующаяся между расплавляемым металлом и катодом специального устройства - плазмотрона: температура плазменной дуги может достигать 7000-12000°С. В качестве рабочего газа для образования плазмы применяют аргон или гелий. Металл плавится и верхней части медного водоохлаждаемого кристаллизатора, а образующийся слиток вытягивается вниз.

Достоинствами плазменно-дугового переплава являются высокая температура плавки, большой коэффициент теплопередачи к расплавляемому металлу, возможность изменения скорости плавления, простота обслуживания установки.