Урсовой проект

по дисциплине:

«ТЕХНИКА ТРАНСПОРТА, ОБСЛУЖИВАНИЕ И РЕМОНТ»

на тему:

Ремонт двигателя. Стук двигателя. Стук глухого тона. Частота стука возрастает с увеличением оборотов

Самара 2007

Содержание

Техническое задание

Введение

1. Структура и свойство коленчатого вала

2. Диагностика и ремонт коренных подшипников

2.1 Разборка коленчатого вала

2.2 Вал коленчатый – ремонт

2.3 Сборка коленчатого вала

2.4 Регулировка частоты вращения коленвала с контролером СО

3. Технологическая карта сборки

4. Инструменты и оборудование

Правила техники безопасности

Список использованной литературы

Техническое задание

Ремонт двигателя. Стук двигателя. Стук глухого тона. Частота стука возрастает с увеличением оборотов. Эта неисправность выявляется из-за:

· Выплавление коренного подшипника из-за тромба в маслоканале подшипника или недосверловки маслоканала коренного подшипника.

· Ослабление болтов крепления крышек коренных подшипников.

Введение

В процессе работы в двигателе могут появиться различные стуки, причины которых определяются по характерным признакам.

Стук коренных подшипников коленчатого вала — глухого тона и соответствует по интенсивности частоте вращения коленчатого вала. Стук шатунных подшипников более резкий, хорошо прослушивается при работе на малых оборотах и усиливается при их увеличении. Место стука легко определяется последовательным отключением цилиндров из работы (отключением свечей зажигания) — стук пропадает при отключении цилиндра, соответствующего изношенному шатунному подшипнику. Стук поршней — приглушенный, незвонкий вызывается биением поршня в цилиндре. Лучше прослушивается на малых оборотах под нагрузкой и на холодном двигателе. Стук поршневых пальцев резкий, двойной, металлический. На двигателях современных автомобилей встречается довольно редко.

Детонация, ошибочно называемая в обиходе стуком пальцев из-за похожих признаков, на самом деле никакого отношения к стуку пальцев не имеет. Причины детонации: использование низкооктанового бензина, слишком раннее зажигание, образование значительного слоя нагара на поверхности камер сгорания, днищах поршней и головках клапанов, перегрев двигателя. При детонации резко возрастает износ деталей двигателя вплоть до их разрушения. Стук клапанов — звонкий, характерный, металлический, с равномерными интервалами; частота его вдвое меньше частоты вращения коленчатого вала. Рассмотренные выше стуки (за исключением детонации и стука клапанов), как правило, наблюдаются у автомобилей, имеющих значительный срок службы и пробег. Они свидетельствуют о необходимости проведения довольно серьезного ремонта двигателя, выполнение которого возможно лишь в условиях мастерской или станции технического обслуживания.

Структура и свойства коленчатого вала

Коленчатый вал работает в очень сложных и тяжелых условиях. Он испытывает значительные усилия давления газов, передающиеся шатунно-поршневым механизмом, от сил инерции поступательно и вращательно движущихся масс, а также усилия моменты, возникающие вследствие крутильных колебаний.

Учитывая сложность изготовления большую трудоемкость при замене коленчатых валов, к материалу и качеству их изготовления предъявляют высокие требования. Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высоко-прочного чугуна путем отливки. Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении.

Изготовление коленчатых валов литьем позволяет с наименьшими затратами получить наиболее приемлемую форму щек кривошипов и более рациональное распределение металла за счет выполнения коренных и шатунных шеек пустотелыми, что уменьшает массу валов при сохранении относительно высокой прочности. Для повышения прочности вала на изгиб галтели шеек вала специально упрочняют накаткой роликами.

Для уменьшения массы вала в шатунных шейках высверлены каналы. Коренные шейки сплошные. Для подвода масла от коренных шеек к шатунным выполнены наклонные каналы 9 свставленными в них трубками. На заднем конце вала имеется фланец для присоединения к якорю генератора. Два отверстия во фланце с резьбой служат для рассоединения коленчатого вала и якоря генератора отжимными болтами.

Диагностика и ремонт коренных подшипников

Разборка коленчатого вала

· Застопорить маховик коленвала фиксатором 67.7820-9526 (рис. 1).

· Снять шкив коленвала (ключ кольцевой 17x19 ГОСТ 2906-80).

· Снять ремень привода распредвала согласно ТИ 3100.25100.20100.

· Снять натяжитель (ключ гаечный 13x17 ГОСТ 2839-80).

· Снять зубчатый шкив коленвала со шпонкой (отвертка комбинированная 2101-3901132).

· Снять заднюю защитную крышку плоскозубчатого ремня и водяной насос (ключ торцовый 10 мм. 67.7812-9521).

· Снять маховик, фиксатор 67.7820-9526 и переднюю крышку картера сцепления (ключ кольцевой 17 ГОСТ 2906-80).

· Снять держатель заднего сальника коленвала (ключ торцовый 10 мм. 67.7812-9521).

· Снять крышки коренных подшипников с вкладышами (головка на 17 из набор № 2 ТУ 2-035-662-79).

· Снять коленвал, упорные полукольца и вкладыши.

Вал коленчатый – ремонт

Внимание:

Коленвал должен быть чистым.

Контроль и сортировку произвести по ТИ 3100.25100.40102

· Шлифование коренных шеек.

· Подготовить к работе станок типа ЗА 423 согласно инструкции по его эксплуатации.

· Установить:

- в шпиндели станка центры 7032-0115 ГОСТ 2575-79;

- на коленчатый вал фланец 67.7125.9500/3 и поводок;

- в центры станка коленчатый вал;

- люнет.

· Замерить в двух плоскостях коренные, шатунные шейки и определить ремонтный размер (микрометр МК 50-1, МК 75-1 ГОСТ 6507-78).

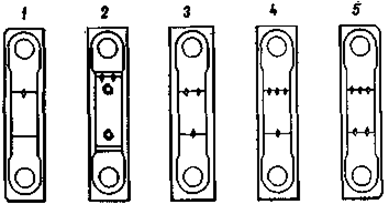

· Прошлифовать коренные шейки коленчатого вала под ближайший ремонтный размер, рис.1 (шлифовальный круг типа 24А40НС 16 А5 ГОСТ 2424-75, микрометр МК 50-1 или МК 75-1 ГОСТ 6507-78, индикатор ИЧ-10 ГОСТ 577-68, люнет и стойка для индикатора из комплекта оснастки станка).

При соприкосновении шлифовального круга с шейкой включить подачу охлаждающей жидкости.

Режим шлифования:

обороты коленвала - 1,03с-1 (62 об/мин);

обороты шлифовального круга 13-13,8с-1 (780-830 об/мин).

Внимание. Правку шлифовального круга производить алмазным карандашом марки C1-1 ГОСТ 607-80Е.

Рисунок 1

· Отполировать коренные шейки коленвала - рис.2 (алмазная паста типа Ам 40/28 НВ ГОСТ 25593-83Е или абразивная лента 41.2792.4008).

Режим полирования:

- обороты коленвала 1,03 с-1 (62 об/мин).

Рисунок 2

· Снять коленвал со станка.

· Шлифование шатунных шеек.

· Переместить центросместители станка на радиус кривошипа:

- для коленвала 2101 - на(33+0,06) мм;

- для коленвала 2103 - на(40+0,06) мм.

· Установить на коленвал дополнительную втулку 67.7125.9500/1.

2.3. Установить коленвал в патроны станка и выставить 1 и 4 шатунные шейки - рис.3 (индикатор ИЧ-10 ГОСТ 577-68).

Биение шатунных шеек в плоскости А-А не более 0,06 мм, а в плоскости В-В не более половины припуска на обработку.

Рисунок 3

· Шлифовать 1 и 4 шатунные шейки коленвала под ближайший ремонтный размер.

Режим шлифования, инструмент и требования по обработке согласно п.1.4.

· Выполнить операции п.1.5 для 1- и 4-й шатунных шеек.

· Повторить операции п.п.2.3-2.5 для 2- и 3-й шатунных шеек.

· Снять со станка коленвал, втулку 67.7125.9500/1 и фланец 67.7125.9500/3.

· Промыть масляные каналы коленчатого вала.

· Удалить заглушки масляных каналов (бородок ГОСТ 7214-72, молоток ГОСТ 2310-77).

· Профрезеровать гнезда под заглушки масляных каналов коленвала (оправка А.94019, фреза А.94016/10).

· Прочистить и промыть масляные каналы, продуть сжатым воздухом (моечная установка типа "Тайфун", пистолет для раздачи воздуха типа 199 ГАРО, сверла Ø 4 и 9 мм ГОСТ 885-77, дрель типа ИП-1011 ГОСТ 10212-80, ёрш капроновый 41.7803.4006).

· Обезжирить посадочные места под заглушки (уайт-спирит ГОСТ 3134-78, ветошь ТУ 68-178-77-82).

· Установить новые заглушки масляных каналов на герметик и зачеканить в 3 точках (оправка А.86010, зубило ГОСТ 7211-72, молоток ГОСТ 2310-77, герметизатор резьбовых соединений ТУ 6-10-1048-78).

· Предъявить коленвал ОТК.

Внимание. Работы производить соответствии с требованиями системы стандартов безопасности труда "Ремонт и техническое обслуживание автомобилей. Общие требования безопасности" ГОСТ 12.3.017-79 и инструкций по технике безопасности 81 и 37.101.7072-78.

Сборка коленчатого вала

· Промыть в моторном масле набор вкладышей и упорных полуколец коленвала (масло моторное М-10ГИ ТУ 38-1-01-48-75).

· Установить коленвал.

· Установить вкладыши в постели коренных подшипников блока и в крышки.

Рис. 10

· Установить в гнездо третьего коренного подшипника упорные полукольца, обращенные фрикционным слоем к упорным поверхностям коленвала (рис.10).

Примечание: Перед установкой вкладыши и упорные полукольца смазать моторным маслом М-10ГИ.

рис.11

· Установить крышки коренных подшипников с вкладышами так, чтобы метки на крышках или сторона с наибольшим количеством меток (рис.11) находились со стороны установки генератора. Затянуть болты крепления моментом 82Н.м (8,2 кгс.м).

Рис. 12

· Проверить осевой зазор коленвала.

Установить на блок цилиндров магнитную подставку с индикатором (штатив ШМ-ПВ-8 ГОСТ 10197-70, индикатор ИЧ-10 ГОСТ 577-68).

Перемещая отвертками коленвал (рис.12), измерить зазор (отвертки ГОСТ 17199-71 - 2 шт.). Коленвал должен свободно вращаться и иметь осевой зазор 0,05-0,26 мм. Величина зазора регулируется установкой нормальных (2,31-2,36 мм) или увеличенных (2,44-2,49 мм) упорных полуколец.

· Установить держатель заднего сальника коленвала.

· Установить в держатель сальник коленвала.

· Установить при. помощи оправки 67.7853-9572 держатель с сальником и прокладкой (ключ торцовый 10 ш 67.7812-9521). Сальник смазать моторным маслом..

· Установить маховик с шайбой на фланец коленвала так, чтобы метка на ребре маховика находилась в верхнем вертикальном положении. Затянуть болты крепления маховика, установив фиксатор 67.7820-9526 (ключ динамометрический типа 02.7812-4001, набор №2 ТУ 2-035-662-79). Момент затяжки 85 Н.м (8,5 кгс.м).

·

Ряс. 14

· Установить на передний хвостовик коленвала зубчатый шкив со шпонкой, совместив метки на шкиве и корпусе маслонасоса (рис. 14).

Рис. 15

· Установить клиновой шкив коленвала, совместив метки Е иF (рис.15)

2.4 Регулировка частоты вращения коленвала двигателей ВАЗ с замером содержания "СО" в отработавших газах в режиме холостого хода

Контролю содержания СО в отработавших газах двигателя и, при необходимости, регулированию подвергаются 100 % автомобилей при техническом обслуживании по талонам сервисной книжки, а также после ремонта систем питания, зажигания, газораспределительного и кривошипно-шатунного механизмов. Контроль и, при необходимости, регулирование частоты вращения коленвала проводить на прогретом, исправном, укомплектованном двигателе с отрегулированными зазорами в механизме газораспределения с точной установкой угла опережения зажигания и полностью открытой воздушной заслонкой.

Внимание: Работы проводить на участке, оборудованном местным отсосом отработавших газов.

· Регулирование частоты вращения коленвала и контроль содержания СО в отработавших газах проводятся в следующей последовательности:

· Подготовить к работе и подключить газоанализатор типа "Элкон S-105" и тахометр типа "Элкон S-102" согласно инструкции по их эксплуатации или ТИ 3100.25100.13010.

· Прогреть двигатель.

· Проверить по тахометру минимальную частоту вращения коленвала. При частоте, отличной от 720-900 мин-1 винтом количества установить необходимую частоту (отвертка ГОСТ 17199-71, тахометр тина "Элкон S-102").

· Провести замер содержания СО в отработавших газах двигателя согласно ТИ 3100.25100.13018, ТИ 3100.25100.13010, ТИ 3100.25100.13017.

· Выключить зажигание.

· Определить фактическое содержание СО с учетом поправочных коэффициентов табл.1:

- зафиксировать атмосферное давление (барометр-анероид ГОСТ 23696-79);

- зафиксировать температуру окружающей среды (термометр ГОСТ 2823-73);

- определить значение СО по формуле;

V,со факт. = V,со x К,

где V,со - показания прибора (газоанализатор типа "Элкон S-105" К - поправочный коэффициент.

· При значениях выше предельно-допустимых отрегулировать содержание "СО" и обороты холостого хода (отвертка ГОСТ 17199-71, тахометр типа "Элкон S-102", газоанализатор типа "Элкон S-105", "Инфралит" и др)

- срезать головки ограничительных втулок поворотом винтов количества и качества смеси, для 2108 - разрушить ограничительную заглушку;

- вывернуть винты, снять остатки ограничительных втулок;

- завернуть до упора винты количества и качества смеси, а затем отвернуть каждый соответственно на 4,5-5 и 3,5-4 оборотов, для 2108 - завернуть до упора, а затем отвернуть на 3,5-4 оборота только винт качества;

- запустить двигатель;

- рычагом привода дроссельной заслонки первичной камеры увеличить частоту вращения коленвала двигателя до 1300-1500 мин-1 и поддерживать такой режим в течение 30с (секундомер ГОСТ 5072-79);

- винтом количества установить минимальную частоту вращения коленвала согласно таблице 2 по показаниям тахометра;

- вывести концентрацию СО винтом качества смеси при данном положении винта количества;

- винтом количества восстановить, при необходимости, минимальную частоту вращения коленвала;

- восстановить, при необходимости, винтом качества концентрацию СО.

· Установить частоту вращения коленвала двигателя, равную 0,6 номинальной частоты 5600 мин-1, в пределах 3100-3400 мин-1 при холостом ходе, воздействуя на рычаг привода оси дроссельной заслонки первичной камеры (см. таблицу 2).

· Провести замер содержания СО в отработавших газах двигателя согласно ТИ 3100.25100.13018, ТИ 3100.25100.13010 или ТИ 3100.25100.13017.

· Включить зажигание.

· Определить фактическое содержание СО в отработавших газах согласно п.1.6. Содержание СО в отработавших газах не должно превышать значений. При повышенном содержании СО автомобиль должен быть направлен на диагностику для определения неисправностей и их устранения.

· По окончании регулировки установить ограничительные втулки. (бородок ГОСТ 7214-72, молоток ГОСТ 2310-77).

· Записать результаты измерений в, талон 1-12 сервисной книжки в зависимости от пробега, при отсутствии сервисной книжки в талон (протокол) проверки содержания СО.

Внимание. Работы проводить в соответствии с требованиями системы стандартов безопасности труда ГОСТ 12.3.017-79, "Ремонт и техническое обслуживание автомобилей. Общие требования безопасности" ГОСТ 17.2.2.03-77 и инструкции по ТБ 37.101.7072-78.