Топливный расчет

Рассчитать двухванную печь, емкостью ванн по G= 250т каждая, принимая общую продолжительность плавки равной -1440 с (0,4 ч), из которых: выпуск и заправка–1440с (0,4 ч); завалка и прогрев –4680 с (1,3 ч); заливка чугуна и плавление –4680 (1,3 ч); доводка – 3600 с (1,0 ч).

Продувка ванн проводится техническим кислородом. Недостаток тепла от дожигания СО в «холодной» ванне компенсируется подачей природного газа. Расчет сталеплавильной печи включает: 1) расчет материального баланса; 2) расчет теплового баланса; 3) расчет расхода топлива (природного газа) по периодам плавки.

Материальный баланс

Расчет шихты проводят на 100 кг металлической садки, причем плавку условно делят на два периода: I период от завалки до полного расплавления, II период- от расплавления до раскисления стали.

I период

Найдем средний состав шихты, учитывая, что в 100 кг металлической шихты содержится.65 кг чугуна и 35 кг скрапа (см, выше).

Угар примесей определим как разность между содержанием примеси в шихте, и стали после расплавления. Примем, что при продувке ванны техническим кислородом 10% S окисляется до SO2, а угар железа в дым принят равным 1 % (по 0,5 % в каждом периоде).

С 2,505-1,30 = 1,205 кг

Si. 0,650 кг

Мn 0,760-0,04 =0,720 кг

Р 0,144 – 0,015-0,129 кг

S 0, 0465 – 0, 03 – 0, 00465=0,012 кг

Fе (в дым) 0,500 кг

Всего 3,216 кг

Теперь можно определить расход кислорода и количество образовавшихся оксидов (вторая колонка цифр молекулярная масса кислорода в продукте; третья – молекулярная масса примеси):

| Масса образовавшихся оксидов, кг 1,205+1,607=2,812 0,65+0,743=1,393 0,76+0,221=0,981 0,144+0,186=0,330 0,5+0,214=0,714 0,0465+0,0465=0,093 |

Расход кислорода, кг

С-СО 1,205-16:12=],607

Si->SiO2 0,65-32:28=0,743

Мn-MnO 0,76-16:55^0,221

Р-Р2О6 0,144-80:62-0,186

Fe в дым-Fе2О3 0, 5-48:112=0,214

S-SO2 0, 0465-32:32-0, 0465 3,0175

Для расчета состава и количества шлака следует сделать следующие допущения.

При завалке со скрапом вносится 2 % загрязнений типа глины, имеющей состав: 52 % SiO2; 25 % А1гО3; 23 % Н2О. Таким образом, загрязнениями вносится, кг:

SiO  35.0, 02.0, 52-0,364

35.0, 02.0, 52-0,364

Al  35-0, 02.0, 25-0, 1575

35-0, 02.0, 25-0, 1575

H  35-0, 02.0, 23-0,161

35-0, 02.0, 23-0,161

0,6826 кг.

0,6826 кг.

Обычно скрап окислен {~1 %), т. е. со скрапом попадает 0,35 кг окалины в виде Fe  Оз. Вместе с чугуном из миксера попадает некоторое количество шлака, которое для данного расчета примем равным 0,5 кг следующего состава: 46 % СаО; 8 % А12О3; 6 % MgO; 2 % S.

Оз. Вместе с чугуном из миксера попадает некоторое количество шлака, которое для данного расчета примем равным 0,5 кг следующего состава: 46 % СаО; 8 % А12О3; 6 % MgO; 2 % S.

В шлак поступает некоторое количество материала футеровки, износ которой принимаем равным, кг:

| I период 1,3 0,1 |

| II период 0,4 0,1 |

| За плавку 1.7 0,2 |

Доломит обожженный Мэгнезитохромит.

Согласно технологии производства стали, после заливки чугуна скачивают 5–6 % шлака. Принимаем, что в рассматриваемом случае скачивают 6 % шлака (6 кг) состава, %: 21 SiO2; 3,5 А12О3; 4 MnO; S MgO; 25 СаО; 4 P2O-3; 0,3 S; 0,1 Cr2O3; 27,6 FeO; 6,5 Fe2O3.

Со скачиваемым шлаком уходит, кг:

SiO2... 6, 0-0,210 = 1,260

А12О3... 6,0-0,035-0,210

МnО... 6,0-0,040 -0,240

MgO…60-0,080 = 0,480

CaO …6, 0-0,250-1,500

Р2О5…6,0-0,040 = 0,240

S... 6, 0-0,003 = 0,018...

Сг2О3…6,0-0,001 =0,006

FeO... 6, 0.0,276 = 1,656

Fe2O3... 6, 0-0,065 =0,39

6,00 кг

6,00 кг

Co скачиваемым шлаком теряется 1,5:0,53=2, 83 кг известняка (0,53 содержание СаО в1 кг известняка).

Обозначая расход известняка за х., будем считать общий расход известняка равным (2,83+ х) кг с учетом потерь со скачиваемым шлаком. Теперь находим:

Поступление  , кг, из:

, кг, из:

металлической шихты 1,393

доломита 1,3-0,02=0,026

магнезитохромита 0,1-0,06=0,006

загрязнений скрапа 0,364

миксерногошлака 0,5-0,38=0,19

известняка 2,83+ х)0,02=0,0566+0,02 х

2,036+0,02х

Поступление А1ЭО3, кг; из;

Доломита 1,3-0,02=0,026

Магнезитохромита 0,01-0,04=0,004

загрязнений скрапа 0,1575

миксерного шлака 0,5-0,08=0,040

известняка (2,83+ х)0,003=0,0085+0,003 х

---------------------------------------------------

0,236+0,003 х

Поступление СаО, кг, из:

Доломита 1,3-0,55=0,715

магнезитохромита 0,1-0,02=0,002

миксерного шлака 0,5-0,46=0,23

известняка (2,83+ х)0,53= 1,5+0,53 х

2,447+0,53 х

Поступление РзО5, кг; из:

металлической шихты... 0,330

известняка........ (2,83+ х)0,007=0,002+0,0007 х

0,332+0,0007х

Принимая по практическим данным, что в шлаке содержится 16 %FeO и 6 % Fe2O3, составим с учетом скачивания шлака, формулу количества его в конце 1 периода, кг: SiO2... 2,036+ 0,02 х -1,260 = 0,776+ 0,02 х

А12О3... 0,236 + 0,003 – 0,210 = 0,026 + 0,003 х

МnО...0,981–0,240 = 0,741

MgO... 0,6206 + 0,02 х – 0,48 =0,1406 + 0,02 х

СаО... 2,447 + 0,53 х – 1,50 = 0,947 + 0,53 х

Р2О6... 0,332 + 0,0007 х –0,24 = 0,092 + 0,0007 х

S... 0,111+0,001 х –0,018 = 0,093 + 0,001 х

Сг2О3 … 0,012 – 0,006 = 0,006

FeO,..0,16шл

Fe2O3 …0,16шл

Lшл = 0,22Lшл + 2,8216 + 0,5747 х или

LШП = 3,617 + 0,737 х.

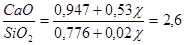

Полагая, что основность шлака в конце I периода должна быть равна 2,6, получим уравнение для определения расхода известняка

В =

откуда

0,947 + 0,53 х = 2,0176 + 0,052 х или х = 2,24 кг.

Теперь можно найти количество шлака LШЛ - 3,617 + 0,737-2,24 = 5,987 кг. Окончательный состав и количество шлака:

| Составляющие | Масса, кг | Содержание, % |

| SiO2 | 0,9328 | 15,58 |

| А12О3 | 0,0371 | 0,62 |

| МnО | 0,8421 | 14,06 |

| MgO | 0,2107 | 3,52 |

| СаО | 2,4254 | 40,52 |

| РА | 0,1063 | 1,78 |

| S | 0,1081 | 1,82 |

| Сг2О3 | 0,0068 | 0,10 |

| FeO | 0,9579 | 16,00 |

| Fe2O3 | 0,3592 | |

| Lшл,=5,9870 |

Суммарный расход известняка равен 2,83+2,24 = 5,07 кг. Общее количество шлака 6+5,987 = 11,987 кг.

Составим баланс железа на 1 период плавки (табл, 42).

Количество окислившегося железа равно 0,232+1,949 = = 2,181 кг.

Расход кислорода на окисление железа до Fe2O3 0,232X Х48: 112 = 0,099 кг; до FeO 1,949-16:56 = 0,557 кг.

Принимая, что из атмосферы печи в ванну поступает 30% от общего количества кислорода, найдем величину последнего 3,0175+0,099+0,557+0,1 (3,0175+0,099+ +0,557) =4,04 кг.

Учитывая, что в первом периоде ванна недостаточно и неравномерно прогрета и процессы массобмена замедлены, принимаем коэффициент усвоения подаваемого в ванну кислорода, равным 0,9. Тогда расход технического кислорода составит

Здесь 0,95-доля O

Расход чистого кислорода 4,04-22,4/32 – 2,828 м3.

Расход чистого кислорода с учетом коэффициента усвоения 2,828/0,9 = 3,142 м3.

Количество неусвоенного кислорода 3,142–-2,828 = = 0,314 м3 или 0,486 кг.

Количество азота, подаваемого с техническим кислородом 3,3–3,142 = 0,158 м3 или 0,197 кг.

Количество технического кислорода, поступающего в ванну 4,04+0,486+0,197 = 4,723 кг.

Выход годного с учетом металла, уносимого скачиваемым шлаком (10 % от количества шлака)

100–3,216–2,181–0,6825–0,35–0,5–0,6=92,47 кг, где 3,216 – угар примесей; 2,181–количество окислившегося железа; 0,6825 – загрязнения скрапа; 0,35 – окалина скрапа; 0,5–миксерный шлак; 0,6 – потери металла со скачиваемым шлаком.

II период

Расчет материального баланса для второго периода плавки от расплавления до раскисления стали, проводится аналогично расчету для I периода.

Тепловой баланс

Целью расчета теплового баланса, рабочего пространства камеры печи, является определение средней тепловой нагрузки и тепловой нагрузки холостого хода. Расчет производим для одной камеры печи.

Приход тепла

Тепло, вносимое скрапом

820,75-103 кДж = 0,82 ГДж.

820,75-103 кДж = 0,82 ГДж.

Здесь сск=0,469 кДж/(кг-К) – удельная теплоемкость скрапа при £CK=20°C; DCK=0,35 – доля скрапа в шихте; G –250 т емкость одной ванны печи.

2, Тепло, вносимое чугуном

Q4 = GD4 [с?;пл.ч + К + с* ft ~ ^J ] == 250- 10s-0,65 [0,745 ■ 1200 + 217,72 + + 0,837 (1300 – 1200)3 = 194255,75 ■ 10^ кДж -= 194,26 ГДж, где Л, –0,65 – доля чугуна в шихте; с™ =0,745 кДж/

/(кг-К) –средняя удельная теплоемкость твердого чугуна в интервале температур 0–1200°С:'

cf =0,837 кДж/(кг-К) –тоже жидкого чугуна в интервале температур 1200–1300 °С;

1-4 = 217,72 кДж/кг – скрытая теплота плавления чугуна; £ч=1300°С – температура заливаемого чугуна; ^ш.ч –1200°С – температура плавления чугуна. •.

3.Тепло экзотермических реакций

С-СО2... 0,02405 250 103 34,09 = 204966,1

Si-SiO2... 0,00650 250 103 31,10 = 50537,5

Мn-МnО... 0,00680 250 103 7,37= 12529,0

Fe-Fе2О3(в дым)... 0,010000-250.103-7,37 = 18425,0

Р-Р2О5... 0,00129 250 103 25,00 = 8062,5

S-SO2... 0,00012 250 10  9,28 = 278,4

9,28 = 278,4

Fe-FeO... (0,01940 + 0,00053)250-103 4,82 = 24015,6

Fe^Fe2O3... (0,00232 –0,00018) 250-103 7,37 = 3943,0

=322757,1 МДж = = 322,76 ГДж

=322757,1 МДж = = 322,76 ГДж

здесь первый столбик чисел–доля выгоревшей примеси;

второй – емкость ванны, кг;

третий – тепловые эффекты реакций, отнесенные к 1 кг элемента, МДж/кг (см. приложение XII).

4.Тепло шлакообразования

SiO2-(CaO)2SiO2... 0,01393-250-103;28.60-2,32 =8075,75

Р206-(Са0)8РАСа0... 0,033 250 103 62 142 4,71 =738,63

QШ.о =8,81 ГДж=8814,38 МДж

здесь первая колонка – доля оксида;

третья и четвертая колонки – молекулярные массы

элемента и соединения, соответственно;

пятая колонка – тепловые эффекты реакции шлакообразования, МДж/кг (приложение XII).

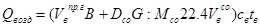

5.Тепло от горения природного газа

QН р.г = 35069,6 В кДж - 0,035 В ГДж,

где Q  =35069,6 кДж/м3 – низшая теплота сгорания природного газа (см. пример 35); В – расход природного газа на плавку, м3..

=35069,6 кДж/м3 – низшая теплота сгорания природного газа (см. пример 35); В – расход природного газа на плавку, м3..

6.Тепло, вносимое подсасываемым в рабочее пространство воздухом, идущим на сжигание природного газа и СО

= (9,28В + 0,06279-250-103:28-22(4-2,38) 1,3226-20 =

= (9,28В + 0,06279-250-103:28-22(4-2,38) 1,3226-20 =

= 245,47 В + 790598,34ТкДж = 0,000245 В 4- 0,79 ГДж.

Здесь  и

и  теоретические расходы воздуха для сжигания 1 м3 природного газа и 1 м3 СО, соответственно

теоретические расходы воздуха для сжигания 1 м3 природного газа и 1 м3 СО, соответственно

равные 9,28 и 2,38 м3/м3; Dсо– доля образующегося СО (см. материальный баланс плавки);

Mco =28 кг– молекулярная масса СО;

Cв= 1,3226 кДж/м3 К) –теплоемкость воздуха при

t  =20°С (приложение I).

=20°С (приложение I).

Расход тепла

Физическое тепло стали

0,91119-250.103[0,7-1500+ 272,16+ 0,837(1600 –1500)1 - 320251,39-103 кДж - 320,25 ГДж.

0,91119-250.103[0,7-1500+ 272,16+ 0,837(1600 –1500)1 - 320251,39-103 кДж - 320,25 ГДж.

Здесь Dст–0,91119 выход стали (cm. материальный баланс);

с  =0,7 кДж/(кг К)–удельная теплоемкость твердой стали, средняя в интервале температур 0–1500 °С;

=0,7 кДж/(кг К)–удельная теплоемкость твердой стали, средняя в интервале температур 0–1500 °С;

=0,837 кДж/(кг-К) –то же, жидкой стали средняя в интервале температур 1500–1600 °С;-

=0,837 кДж/(кг-К) –то же, жидкой стали средняя в интервале температур 1500–1600 °С;-

= 1500

= 1500  C – температура плавления стали;

C – температура плавления стали;

= 272,16 кДж/кг – скрытая теплота плавления стали.

= 272,16 кДж/кг – скрытая теплота плавления стали.

2. Физическое тепло стали, теряемой со шлаком

= 0,00734-250- 10

= 0,00734-250- 10  0.7-1500 + 272,16 + 0,837(1600 –1500)] = 2579,753-103 кДж = 2,58 ГДж.

0.7-1500 + 272,16 + 0,837(1600 –1500)] = 2579,753-103 кДж = 2,58 ГДж.

3. Физическое тепло шлака

Qшл = (1,25-1550+ 209,5) 0,06 250 103 +(1,25 1600+209,35) 0,0628 250 103 = 66889,545 103 кДж=66,89 ГДж.

Здесь 1,25 кДж/(кг-К) –теплоемкость шлака, средняя в интервале температур 0–1600°С;

209,35 кДж/кг – скрытая теплота плавления шлака;

0,06 и 0,0628 – доля шлака скаченного и конечного соответственно (см. материальный балане).

4. Тепло, уносимое продуктами сгорания при средней

температуре 1yx= 1600 °С

= BiyxVyx В 2592,64 10,34=26807,9 В кДж =0,0268 В ГДж. Здесь:

= BiyxVyx В 2592,64 10,34=26807,9 В кДж =0,0268 В ГДж. Здесь:

ico2...0,0955 3815,86 = 364,41

i  о...0,1875 2979,13 = 558,59

о...0,1875 2979,13 = 558,59

,...0,717 0.2328,65 = 1669,64

,...0,717 0.2328,65 = 1669,64

= 2592,64 кДж/м3.

= 2592,64 кДж/м3.

Доли СО2, Н2О, N2 и Vyx заимствованы из табл. 17, их энтальпии – из приложения II при tух== 1600 °С.

5. Тепло, расходуемое на разложение известняка

1779,5 0,0507 250 103=22555 103кДж=22,56 ГДж.

1779,5 0,0507 250 103=22555 103кДж=22,56 ГДж.

Здесь 1775,5 кДж/кг – теплота разложения 1 кг известняка;.

0,0507 –доля известняка (см. материальный баланс).

6. Тепло, затрачиваемое на испарение влаги и нагрев

паров воды до tyx=1600°C.

= 0,000786 250 10

= 0,000786 250 10  4,187 100+ 2256,8+1,88(1600– 100)]22,4 18 = 1297594,2 кДж - 1,3 ГДж.

4,187 100+ 2256,8+1,88(1600– 100)]22,4 18 = 1297594,2 кДж - 1,3 ГДж.

Здесь 4,187 кДж/(кг-К) –теплоемкость воды, средняя в интервале температур 0–100 °С;

1,88 кДж/(кг-1<) –то же, пара в интервале температур 100–1600°С;

2256,8 кДж/кг – скрытая теплота испарения 1 кг воды;

0,000786 –доля Н2О в продуктах плавки (см. материальный баланс).

7. Тепло, затраченное на нагрев выделяющихся из ванны газов до t  =1600°C.

=1600°C.

СО2...3815,86-0,02146-250.103-22,4:44 = 10422,15-Ю3

СО,..2526,85-0,0б279.250.108.22,4:28 = 31732Д8-1б3

SO2,..3815,86-0,00101.250-103-22,4;64-337,23.103

N2...2328,65-0,00320.250-103-22,4;28 1490,33-103

О2…24б3,97-О,006 64-250-Ю3-22,4: 32 = 2863,13-103

= 46845,02-103 кДж = 46,85 ГДж

= 46845,02-103 кДж = 46,85 ГДж

Здесь первый столбик чисел – энтальпия газов при tух =1600°С (приложение 2); второй столбик чисел –доля газа от массы садки (см. материальный баланс).

8. Тепло, теряемое с уносимыми частицами Fe2O3

= 0,01571 250 103(1,23 1600 +209,35)= 16773,76 103 кДж =16,78 ГДж.

= 0,01571 250 103(1,23 1600 +209,35)= 16773,76 103 кДж =16,78 ГДж.

9. Потери тепла с охлаждающей водой.

В рабочем пространстве двухванной печи водой охлаждаются заслонки окон (расход воды по 1,67- 10  м3/с)„ змеевики столбиков (по 0,56-10

м3/с)„ змеевики столбиков (по 0,56-10  3 м3/с), амбразура шлаковой летки (1,12-10

3 м3/с), амбразура шлаковой летки (1,12-10  3 м3/с) и кислородные фурмы (по0,28 10

3 м3/с) и кислородные фурмы (по0,28 10  3 м3/с). Принимая, что повышение температуры воды в водоохлаждаемом элементе не должно превышать 20 К, находим потери тепла с охлаждающей водой;

3 м3/с). Принимая, что повышение температуры воды в водоохлаждаемом элементе не должно превышать 20 К, находим потери тепла с охлаждающей водой;

Заслонки 3-1,67-10-3-4,187- 103-14400-20=6041,34 103

Змеевик 6-0,56- 10  .4,187-103-14400.20=4051,68- 103

.4,187-103-14400.20=4051,68- 103

Амбразура 1-1,12-10  .4,187- 103-14400-20=1350,56- 103

.4,187- 103-14400-20=1350,56- 103

Фурмы 3-0,28-10  -4,187-103=6840-20-481,14-103

-4,187-103=6840-20-481,14-103

=11924,72- 10

=11924,72- 10  Дж= 11,92ГДж

Дж= 11,92ГДж

Здесь первый столбец чисел – количество водоохлаждаемых элементов; второй – расход воды, м3/с; третий – теплоемкость воды, кДж/(м3К); четвертый – время теплового воздействия на водоохлаждаемый элемент, с; пятый – разность температур выходящей и входящей воды, К.

Рамы завалочных окон и пятовые балки свода имеют испарительное охлаждение. Принимая расход химически очищенной воды на каждый элемент 0,11- 10  м3/с найдем общий расход воды:

м3/с найдем общий расход воды:

Рамы завалочных окон 3-0, 11 10  =0,33- 10

=0,33- 10

Пятовые балки передней

Стенки 3-0,11 103=0,33-I0

Пятовые балки задней стенки 3.0,11-10  =0,33-.10

=0,33-.10

Всего =0,99-10  3 м

3 м  /с

/с

Считая, что выход пара составляет 90 % (0,89- 10  3м3/с), найдем потери тепла с испарительным охлаждением.

3м3/с), найдем потери тепла с испарительным охлаждением.

4,187-103 0,99.10

4,187-103 0,99.10  (100 – 30) 14400 + [2256,8 +1,88(150 -100)

(100 – 30) 14400 + [2256,8 +1,88(150 -100)  103-0,89-10

103-0,89-10  14400 18:22,4 =27952,17-103 кДж = 27,95 ГДж.

14400 18:22,4 =27952,17-103 кДж = 27,95 ГДж.

Суммарные потери тепла с охлаждающей водой равны

Qохл = 11,92 + 27,95=39,87 ГДж.

10. Потери тепла через футеровку [формула (155)].

Потери тепла через свод

14042,073-103 кДж = 14,04 ГДж

14042,073-103 кДж = 14,04 ГДж

Коэффициент теплопроводности магнезитохромита согласно приложению XI при средней температуре свода 0,5 (1580+300)=940°С равен  =4,1- 0,0016-940=2,6 Вт/(м К). Коэффициент теплоотдачи конвекцией равен

=4,1- 0,0016-940=2,6 Вт/(м К). Коэффициент теплоотдачи конвекцией равен

=10+0,06 300=28 Вт/(м2 К). Толщина футеровки

=10+0,06 300=28 Вт/(м2 К). Толщина футеровки  0,5(0,46+0,10)=0,28 м взята средней за кампанию печи.

0,5(0,46+0,10)=0,28 м взята средней за кампанию печи.

Потери тепла через стены печи

Задняя стенка имеет слой магнезита средней толщиной  0,75 м и слой легковесного шамота толщиной

0,75 м и слой легковесного шамота толщиной  =0,065 м. Принимая температуру наружной поверхности футеровки равной 200°С, а на границе раздела слоев 1100°С, согласно приложению XI получим

=0,065 м. Принимая температуру наружной поверхности футеровки равной 200°С, а на границе раздела слоев 1100°С, согласно приложению XI получим

м - 6,28 0,0027 0,5 (1580 + 1100) = 2,66 Вт/(м К) и

м - 6,28 0,0027 0,5 (1580 + 1100) = 2,66 Вт/(м К) и

= 0,314 + 0,00035 0,5(1100 + 200) = 0,54 Вт/(м К) и

= 0,314 + 0,00035 0,5(1100 + 200) = 0,54 Вт/(м К) и

а = 10 + 0,06-200 = 22 Вт/(м К).

Тогда

= 1159,32 10

= 1159,32 10  кДж=1,16 ГДж

кДж=1,16 ГДж

Потеря тепла через переднюю стенку

12,54 14400=1398,8 10

12,54 14400=1398,8 10  кДж=1,4 ГДж

кДж=1,4 ГДж

Здесь  = 6,28–0,0027(1580 + 200)/2 = 3,88 Вт/(м К).

= 6,28–0,0027(1580 + 200)/2 = 3,88 Вт/(м К).

Потери тепла через под равны

= 5100 102,4 14400 = 6475,78-103 кДж = 6,48 ГДж.

= 5100 102,4 14400 = 6475,78-103 кДж = 6,48 ГДж.

Здесь: 5100 Вт/м2 –удельные потери тепла через под; 102,4 м2 – площадь пода. Всего теряется через футеровку

= 14,04 + 1,16 + 1,4 + 6,48= 23,08 ГДж.

= 14,04 + 1,16 + 1,4 + 6,48= 23,08 ГДж.

11. Потери тепла излучением через окна печи [формула

(156)]

5,7 0,65 (

5,7 0,65 ( )

)  1,6 1,7 5400 =

1,6 1,7 5400 =

= 6697,34 103 кДж = 6,7 ГДж.

12. Потери тепла на диссоциацию СО2 и Н2О примем

равными 2 % от тепла, получаемого при сжигании природного газа, т. е.

Qдисс = 0,02 0,035 В = 0,0007 В ГДж.

13. Потери тепла с выбивающимися газами и примем

равными 2,5 % от тепла, получаемого при сжигании природного газа

= 0,025-0,035 3 = 0,00088 В ГДж.

= 0,025-0,035 3 = 0,00088 В ГДж.

Расход природного газа найдем из уравнения теплового баланса

0,82 + 194,26 + 322,76 + 8,81 + 0,035 В + 0,000245 В + 0,79 = 320,25 + 2,58 + 66,89 + 0,0268 В 22,56 +1,3 + 46,85 + 16,78 + 39,87 + 23,08 + 6,7 + 0,0007 В + +0,000885 или

0,006865 В = 20,21,

откуда

В=2943,9 м3.

Тепловой баланс рабочего пространства камеры двухванной печи представлен в табл. 43.

Средняя тепловая нагрузка равна

Qcp = 35, 0 2943, 9:14400 = 7,155 МВт. Тепловая нагрузка холостого хода равна (39,87+ 23,08+ 6,7): 14400 =4,84 МВт.

Таблица 2. Тепловой баланс камеры двухванной печи

| Статья прихода | ГДж {%) | Статья расхода | ГДж (%) |

| Физическое тепло: скрапа.... чугуна.... воздуха... Тепло реакций: экзотермических шлакообразования..._.. Тепло от горения природного газа | 0,82(0,13) 194,26(30,78) 1,51(0,24) 322,76(51,13) 8,81(1,39) 103,04(16,33) | Физическое тепло: стали.... металла в шлаке шлака.... Разложение известняка.... Испарение влаги Нагрев газов Вынос с частица ми Fe2O3.... Водяное охлаждение Потери тепла: через футеровку излучением.. на диссоциацию с выбивающимися газами... с продуктами сгорания | 320,26(50,74) 2,58(0,41) 66,89(10,55) 22,56(3,57) 1,30(0,21) 46,85(7,42) 16,78(2,66) 39,87(6,33) 23,08(3,66) 6,70(1,08) 2,09(0,33) 2,63(0,42) 79,60(12,62) |

| Итого | 631,20(100,0) | ||

| Итого | 631,20 (100,0) |

Расход топлива по периодам плавки

Период выпуска и заправки (продолжительность 1440 с). Примем, что тепловая нагрузка в период выпуска и заправки равна 75 % средней тепловой нагрузки. Тогда

= 0,75-7,155=5,366 МВт, а расход природного газа

= 0,75-7,155=5,366 МВт, а расход природного газа

5,366-1440/35,0 = 220,64 м3/период.

5,366-1440/35,0 = 220,64 м3/период.

Период завалки и прогрева (продолжительность 4680 с). В этом периоде поддерживают максимальную тепловую нагрузку, составляющую 125 % от средней. Тогда

Q2 = 1,25-7,155 = 8,94 МВт

и В2 - 8,94-4680/35,0 = 1195,69м  /период.

/период.

Период заливки чугуна и плавления (продолжительность 4680 с). Обычно период заливки и плавления проходит при средней тепловой нагрузке. Тогда

Q3 = 7,155 МВт и В  = 7,155 4680/35,0=956,87 м

= 7,155 4680/35,0=956,87 м  /период.

/период.

Период доводки (продолжительность 3600 с) Q4 ==(7,155 14400- 5,366 1440- 8,94 4680- 7,155 4680)/3600=5,55 МВт. Тогда В4 = 5,55 3600/35,0=570,7 м3/период.

Правильность расчета проверяем, суммируя расходы природного газа по периодам

220,64 + 1195,69 + 956,87 + 570,70- 2943,9 м3, что соответствует значению, найденному из теплового баланса.

Заключение

Таким образом, двухванная печь имеет много эксплуатационных и сантехнических недостатков. В связи с этим и несмотря на то, что двухванные печи имеют значительную производительность, их следует рассматривать как временную, промежуточную конструкцию, соответствующую сложному (в техническом и экономическом отношении) периоду полного перехода нашей металлургии с мартеновского на конвертерный способ производства стали.