Наружная защитная оболочка.

Наружная железобетонная оболочка предназначена для защиты систем и элементов реакторного здания от непосредственного воздействия внешних природных и техногенных особых воздействий, таких как падение самолета массой до 20 т, внешняя воздушная ударная волна с давлением во фронте 10 кПа, экстремальные ветровые и климатические воздействия повторяемостью раз в 10000 лет, ураганы, смерчи (торнадо), волны цунами, падение вентрубы, максимальное расчетное землетрясение, а так же для создания вентилируемого зазора и сбора протечек.

Наружная защитная оболочка выполнена в виде цилиндра с полусферическим куполом из монолитного железобетона.

Внутренняя поверхность наружной оболочки покрывается эффективным полимерным покрытием, обеспечивающим требуемую степень герметичности оболочки.

Внутренняя защитная оболочка.

Внутренняя оболочка предназначена для удержания в предусмотренных проектом границах радиоактивных веществ, вышедших в процессе аварии, и обеспечения условий функционирования оборудования реакторной установки. Поэтому внутренняя оболочка рассчитана на восприятие нагрузок, вызванных аварией с разрывом главного циркуляционного трубопровода (максимальная проектная авария), экстремальной температуры, а также динамических нагрузок, передаваемых через опорные конструкции внутренней оболочке (сейсмических, падения самолета, воздушной ударной волны).

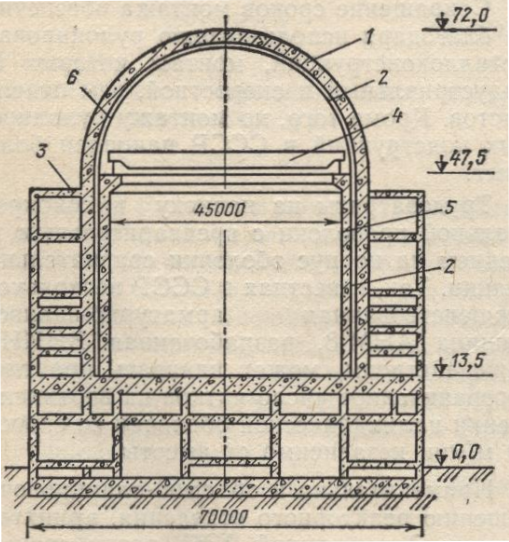

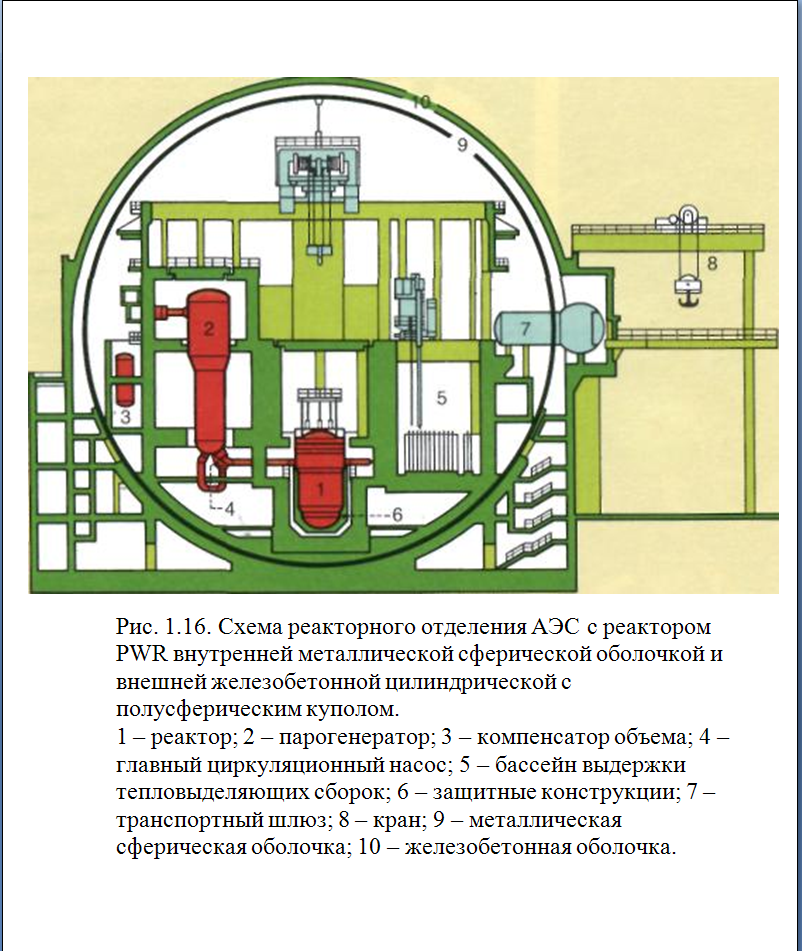

В современных решениях на АЭС водо-водяными реакторами под давлением оболочка выполняется обязательно двойной: внешняя - железобетонная цилиндрическая толщиной около 800 мм, внутренняя, рассчитанная на избыточное давление до 0,5 МПа металлическая (цилиндрическая или сферическая) толщиной 40-45 мм или преднапряженная железобетонная толщиной до 1200 мм.

Виды оболочек:

а) Двойные металло-железобетонные цилиндрические оболочки;

б) Сферические оболочки

Рис. 4.29. Сталебетонная предварительно напряженная оболочка:

1 — внешняя железобетонная оболочка; 2 — внутренняя стальная предварительно напряженная оболочка; 5 — обстройка; 4— круговой кран; 5 — железобетонная кольцевая стенка (защитный экран); 6 — кольцевое пространство между оболочками

Рис. 1.16. Схема реакторного отделения АЭС с реактором PWR с внутренней металлической сферической оболочкой и внешней железобетонной цилиндрической с полусферическим куполом. 1 – реактор; 2 – парогенератор; 3 – компенсатор объема; 4 – главный циркуляционный насос; 5 – бассейн выдержки тепловыделяющих сборок; 6 – защитные конструкции; 7 – транспортный шлюз; 8 – кран; 9 – металлическая сферическая оболочка; 10 – железобетонная оболочка

Металлические защитные оболочки по сравнению с ж/б имеют ряд преимуществ. Расчетные нагрузки на оболочку вызывают в ее элементах в основном растягивающие усилия, для восприятия которых ж/б менее целесообразен, чем металл. Кроме того, на изготовление и монтаж металлических защитных оболочек требуется значительно меньше времени. Известны защитные металлические оболочки различных конструктивных форм. Наилучшей является оболочка в виде шара, однако наибольшее распространение получили цилиндрические оболочки с вертикальными стенками и полусферические или полуэллипсоидальными покрытиями. Металлическая оболочка является несущей конструкцией. Для защиты от гамма – излучений используют ж/б экран с конструктивным армированием.

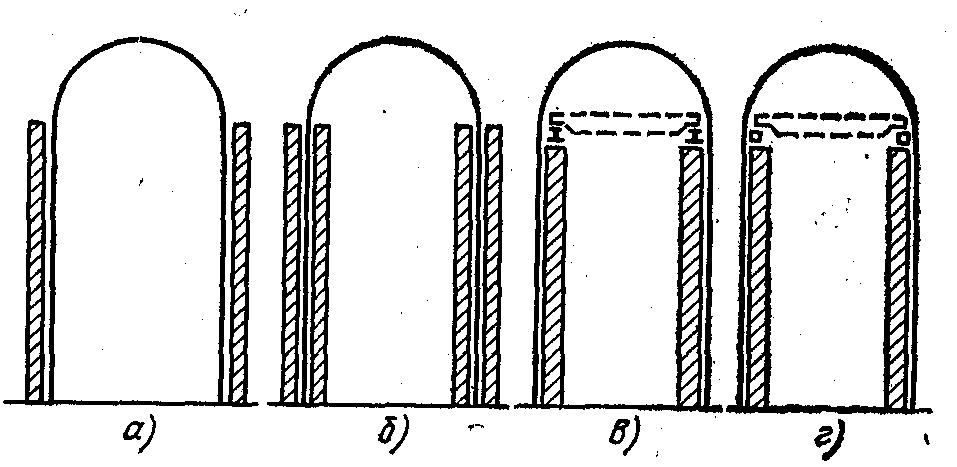

Схемы конструкций металлических защитных оболочек с различным расположением железобетонного экрана биологической защиты по отношению к металлической оболочке:

а – с наружной стороны; б – с наружной и внутренней сторон;

в – с внутренней стороны, подкрановая балка опирается на железобетонный экран биологической защиты; г – то же, подкрановая балка опирается на металлическую оболочку

Недостатки металлической оболочки:

– трудность при сваривании металла оболочки из-за большой толщины и высоких требований к газонепорницаемости

Преимущества:

– высокая непроницаемость для аэрозолей и жидкостей

Рис. Схема расположения каналообразователей; 1 – армокаркас; 2 – скользящая опалубка; 3 – полиэтиленовый каналообразователь цилиндрической части; 4 – полиэтиленовый каналообразователь купола

16. Специальные виды покрытий, материалы облицовок (полы, стены, потолки), применяемые в помещениях строгого режима АЭС. Причины использования тех или иных покрытий материалов

В помещениях зоны контролируемого доступа существует вероятность попадания радиоактивного загрязнения на различные участки стен, полов и потолка. Для того, чтобы это загрязнение не проникло в бетон (очень трудно вывести) существуют различные защитные покрытия, позволяющие дезактивировать загрязненные поверхности с помощью водных растворов, специальных моющих средств, иногда растворов щелочей.

1)Горизонтальных поверхностей не должно быть, для того, чтобы они не собирали радиоактивную пыль

2) Углы между полом и стеной сглаживаются

3) По бетонным стенам и потолкам наносится многослойное полимерное покрытие из эпоксидных, эпоксидно-силиконовых, эпоксидно-каменоугольных и других эмалей, предохраняющее бетон от попадания радиоактивных веществ и позволяющее периодически проводить дезактивацию поверхности водой, растворами кислот и щелочей (поверхность с высокой стойкостью к растворам, используемым для дезактивации помещения). Полы применяются наливные (эпоксидно-каучуковые).

Помещения зоны строгого режима облицовываются сталью, если:

- по проекту необходимо сохранить небольшую толщину стены и оставить на должном уровне ее непроницаемость (обеспечить герметичность – особо надежный барьер на пути газообразных и жидких радиоактивных веществ, которые присутствуют или могут появиться в помещении)

- уже при эксплуатации станции дозиметристы заметили, что в каком-то помещении повышенный фон (вследствие например образования пустот в ребристых плитах несъемной опалубки при бетонировании)

- в помещениях, где существует опасность залива радиоактивным раствором, пол облицовывается стальным листом с проверкой герметичности. Лист заводится и закрепляется в стену на 200 мм выше, чем предполагаемый уровень залива.

Также облицовывается сталью с внутренней стороны контайнмент с целью увеличить его непроницаемость.

В труднодоступных местах и местах с агрессивными средами, как например бассейн выдержки отработанных ТВЭЛ, в качестве облицовки используется нержавеющая сталь (например, бассейн выдержки отработанного топлива имеет двойную облицовку, внутренняя – нержавеющая сталь).

Под радиационной стойкостью понимают свойство сохранять характеристики (механические и т.д.) в условиях воздействия высоких потоков нейтронов. Нержавеющие стали используются в качестве покрытия обычных низкоуглеродистых сталей или в качестве основного материала для несущих или самонесущих элементов. Легированные и высоколегированные стали плохо сопротивляются динамическим нагрузкам, поэтому основным материалом для корпуса реактора являются низколегированные стали.

Требование к покрытиям и облицовке: поверхность не должна адсорбировать жидкости и должна легко поддаваться дезактивации, т.е. очистке.

В зависимости от назначения помещения, от вида оборудования и возможных последствиях в случае аварии поверхности облицовываются нержавеющей сталью. Также возможно выполнять облицовку из обычной углеродистой стали с последующей дробиструйной или пескоструйной очисткой, обезжириванием и многослойным (4-5 слоев) покрытием эмалью на основе эпоксидных смол.

Часто облицовка выполняет функции герметизирующего слоя и при сварке швы подвергаются тщательному осмотру на герметичность. В остальных помещениях зоны строгого режима (помещениях, где возможно воздействие радиационных факторов на людей) поверхности выполняются из бетона с многослойным покрытием лаками и эмульсиями. Помимо обычного бетона используются специальные защитные бетоны.

17. Что такое особо тяжелый бетон? С какой целью он применяется? Его преимущества и недостатки по сравнению с обычным бетоном. Примерные составы

Наряду с обычным бетоном в отдельных местах АЭС используются бетоны, обладающие повышенными защитными характеристиками (при небольшой толщине эффективное поглощение γ-квантов или изменение спектра нейтронного излучения). Использование таких бетонов позволяет уменьшить толщину защиты, что бывает необходимо, особенно в зоне расположения реакторной установки, сократить длину коммуникаций, проходок, а также более компактно расположить оборудование.

Особо тяжелый бетон служит основным материалом для защитных экранов для ослабления потока радиации до допустимого значения, т.к. ослабляет потоки нейтронов и фотонов. Переходят на особо тяжелый бетон если есть ограничения и увеличивают защиту. Чем тяжелее материал, тем меньше защита, тяжелый заполнитель- железная руда (дешевле).

Особотяжелые бетоны (плотность > 2,5 т/м3). Такая плотность достигается путем использования железосодержащих заполнителей высокой плотности (окатыши, окалина (в качестве мелкого заполнителя), чугунная дробь)

Защита от гамма- излучения – особо тяжелый бетон. Т.о. особо тяжелый бетон применяется для конструкций радиационной защиты. По объемной массе особо тяжелый бетон имеет плотность более 2,5 т/м, в то время как обычный тяжелый бетон имеет плотность от 1,8 до 2,5 т/м. В качестве основного вяжущего для защитных бетонов применяется портландцемент, марка которого выбирается из условия обеспечения заданной прочности бетона. Применяемые в особо тяжелых бетонах добавки и вода должны отвечать требованиям, предъявляемым к ним соответствующими нормами и правилами.

В качестве материалов для обычных тяжелых бетонов и особо тяжелых бетонов радиационной защиты служат:

| Особо тяжелый бетон | Обычный тяж бетон |

| Вяжущее- глиноземистый цемент, высокоглиноземистый цемент; Заполнитель- хромитовый; Максим. Т бетона-1500град. | Вяжущее- портландцемент, шлакопортландцемент; Заполнитель- гранит, доломит, известняк, андезит Максим. Т бетона-350 град. |

Т.е. таблица показывает, что при использовании руд с содержанием хрома возможно получение особо тяжелых бетонов плотностью более 3 т\м, которые могут применяться при Т до 1500 град.

Составы бетонов в значительной степени изменяются в зависимости от качественных характеристик материалов, использованных для приготовления бетонов.

| Расход материалов на 1м бетонной смеси, кг | Плотность свежеуложенного бетона, м3 | Макс класс бетона по прочности на сжатие | Мин класс бетона | ||

| Вяжущее- портландцемент | Мелкий заполнитель | Крупный заполнитель | |||

| Природный песок, 700 | Известняк, 700 | 2,2 | В30 | В20 | |

| Габбро- диабаз, 1000 | Габбро- диабаз, 1000 | 2,55 | В30 | В15 |

| Наименование заполнителей | Плотность, г/см3 | Объемная масса, г/см3 | Крупность, мм | Содержание железа, вес. % |

| Железорудные окатыши | 4-4,2 | 1,9-2,2 | 5-20 | 60-68 |

| Железорудный концентрат | 4-4,2 | 1,9-2,4 | 0,01-1 | 60-68 |

| Окалина МОЗ | 4,8-5,2 | 2,2-3,0 | 0,14-5 (0,14-1,0) | 80-90 |

| Чугунная дробь | 7,2-7,3 | 4,0-4,2 | 0,1-0,8 | 90-95 |

На практике особо тяжелые бетоны используются не часто, большее применение нашли обычные тяжелые бетоны. Главные недостатки тяжелого бетона- большая объемная масса и высокая теплопроводность.

Недостатки:

1) Необходимость в доставке на стройплощадку и хранении дополнительного материала (окатышей, окалины)

2) Потребность в заводе металлических конструкций на небольшом расстоянии

3) Увеличение стоимости бетона

4) Проблемы с подачей, уплотнением и транспортировкой бетонной смеси (опасность расслаивания; выпадения металла вниз)

5) Ухудшается удобоукладываемость смеси.

6) Уменьшается объем замеса бетона.

7) Трудно выгружать из автобетоносмесителя.

8) Свободное сбрасывание смеси допускается с высоты до 2 м, а при бетонировании перекрытий – не более 1 м.

Из-за применения чугунной дроби: при транспортировке, укладке, вибрировании возникает опасность расслоения бетонной смеси и выпадении дроби в осадок. Так же такие бетоны необходимо более тщательно перемешивать, следовательно, больший расход энергии.

Резко понижаются реологические (текучие) характеристики смеси, уменьшается объем замеса бетона, трудно выгружать из автобетоносмесителя, расслоение в результате перевибрирования.

18. По каким технико-экономическим показателям можно сравнить варианты архитектурно-конструктивных решений производственного здания или комплекса зданий и сооружений (например тепловой и атомной электростанции)

Экономичность объемно-планировочных и конструктивных решений промышленных, как и гражданских зданий, устанавливают по показателю экономической эффективности капитальных вложений, которым служат приведенные затраты П. Полученное значение приведенных затрат П сравнивают с Пэт т.е. с эталонным значением приведенных затрат, полученным на основании решений, признанных относительно лучшими. Тогда экономический эффект Э предлагаемого решения составит:

Э = Пэт - П

Чтобы решения здания получилось экономичным, необходимо стремиться к возможному снижению единовременных затрат на строительство и годовых затрат на содержание здания.

Наиболее общим, комплексным технико-экономическим показателем, учитывающим как технологическую, так и строительную часть проекта, является кол-во выпускаемой продукции с 1 м2 производственной площади здания. Чем больше этот показатель, тем эффективнее использована площадь и тем производительнее применено технологическое оборудование.

Для технико-экономической оценки, характеризующей объемно-планировочное решение промздания,расчетными единицами являются: 1 м2 площади застройки, 1 м2 полезной площади и 1 м2 объема.

Площадь застройки определяют по внешнему периметру здания на уровне цоколя по внешнему обводу стен. Площадь застройки состоит из полезной и конструктивной. Полезная площадь состоит из рабочей, подсобной и складской. Разделение полезной площади здания проводят после завершения технологической части проекта. Поэтому показатели на 1 м2 рабочей площади по стоимости, трудоемкости, расходу основных материалов дают комплексную оценку экономичности как технологической, так и строительной части проекта.

Строительный объем здания определяют умножением площади застройки на высоту от уровня первого этажа до верха чердачного перекрытия или до верхней отметки кровли при безчердачных покрытиях. В объем здания включают объем фонарей и подвалов. Объемы построек в виде навесов, конвеерных галерей и других пристроек не включают.

Строительный объем здания имеет большое значение для оценки экономичности расходов, связанных с эксплуатацией здания. Оценку экономичности объемно-планировочного и конструктивного решения здания сопоставляют с лучшими существующими решениями выполняют по следующим ТЭП:

· по затрате денежных средств определяют сметную стоимость стр-ва, отнесенную к 1 м2 и 1 м3 проектируемого промздания. В сметную стоимость строительства включают только строительно-монтажные работы, т.е. без стоимости технолоргического оборудования и внешнего благоустройства. При этом в объем здания не включают объем подвала. При утверждении стоимости строительства эти показатели являются основными.

· По застройке территории предприятия вцелом-плотность застройки Пз определяют путем деления общей площади застройки на площадь территории предприятия. Плотность застройки-наиболее существенный показатель экономичности решения генерального плана предприятия. Малый процент застройки приводит к удлинению коммуникаций и дорог, излишним затратам по планировке и благоустройству территории и повышению эксплуатационных расходов.

· Качество объемно-планировочного решения определяется значениями коэффициентов К1, К2, К3, которые дают возможность в процессе проектирования сопоставить различные варианты решения между собой и с эталонными проектами и нормативными данными.

· По расходу основных строительных материалов (стали,цемента и др.) определяют путем установления удельных расходов материалов на 1 м2 здания или на единицу полезной площади

· Вес здания. Показатели по расходу материалов, трудоемкости и весу зависят от принятых конструктивных решений, поэтому при анализе проекта их рассматривают, как правило, совокупно.

· по показателям, характеризующим степень унификации сборных элементов выявляют, насколько принятоеконструктивное решение отвечает требованиям индустриализации строительства. Здесь рассматривают коэффициент технологичности или унификации.

После того как указанные выше показатели проектного решения получили значения, удовлетворяющие поставленным требованиям, определяют окончательную сметную стоимость здания. Иногда бывает целесообразно пойти на несколько большие единовременные затраты и получить долговечную конструкцию, чем впоследствии затрачивать большие средства на частые ремонтные работы.

Кроме оценки проекта по приведенным затратам целесообразно проводить оценку экономичности отдельных факторов или элементов проекта здания. Такая оценка помогает правильно выбрать некоторые параметры здания, например сетку колонн, пролет.

В качестве решающего показателя для оценки эффективности применения тех или иных вариантов конструктивных решений принимают приведенные затраты. Остальные показатели позволяют выявить факторы, которые влияют на сравнительную эффективность вариантов и намечают пути совершенствования конструкции.

19. Сборно-монолитные железобетонные конструкции АЭС: сравнительные с монолитными преимущества и недостатки. Примеры решений. Технология возведения: основные элементы, операции, этапы возведения

Основными преимуществами, общими для всех разновидностей сборно-монолитных конструктивных решений, являются следующие:

- высокое качество лицевой поверхности (стены, потолочной части), что особенно важно при повышенных требованиях к помещениям АС; следует заметить, что современные опалубочные системы, специально подготовленные кадры монтажников опалубки, бетоны с добавками позволяют добиться достаточно высокого качества и при традиционном монолите;

- почти полное отсутствие технологических перерывов, необходимых для выдержки бетона перед снятием опалубки;

- отсутствие работ и соответствующих трудозатрат по демонтажу опалубки, ее перемещению на новое место и подготовке к использованию на новой захватке;

- возможность вести работы практически в любых погодных условиях.

Последние из перечисленных преимуществ особенно существенны при строительстве АЭС в районах с суровыми климатическими условиями, продолжительным зимним периодом.

Общими недостатками сборно-монолитных конструктивных решений являются:

- повышенная, по сравнению с монолитными, сметная стоимость, дополнительные транспортные расходы;

- возможность изготовления лишь ограниченной номенклатуры сборных железобетонных изделий (несъемной опалубки и дополнительных элементов). Как следствие перепроектирование альтернативного монолитного решения, что, обычно сопровождается увеличением толщин и линейных размеров помещений (при сложных объемно-планировочных решениях характерных для зданий АЭС) и соответствующем увеличением расхода материалов и объемов работ;

- увеличение в ряде решений степени армирования, так как не всегда удается гарантировать необходимую степень связи монолитной и сборной части железобетона, а также связь сборных элементов между собой;

- необходимость привлечения предприятий стройиндустрии для изготовления сборного железобетона и необходимых комплектующих, ритмичность поставок которых подвержена случайным сбоям по организационно-экономическим и техническим причинам, или же создание достаточно мощной производственной базы на площадке строительства, что увеличивает продолжительность подготовительного периода, стоимость временных зданий и сооружений, их технологического оснащения;

- проблемы с контролем качества бетонирования; образование трудно выявляемых каверн, пустот, особенно в густоармированных частях, что может привести к ослаблению сечения и прострелу излучений при эксплуатации; в результате приходится использовать высокоподвижные (литые) бетонные смеси, часто с повышенным расходом цемента.

Сборно-монолитные конструкции выполняются в виде несущей опалубки – облицовки из различных материалов, заполняемой монолитным бетоном. Сборно-монолитная конструкция защитных стен (рис. 1) обладает рядом преимуществ перед монолитной: полное исключение опалубочных работ на строительной площадке, снижение трудоемкости отделочных работ и общей трудоемкости отделочных работ и общей трудоемкости возведения защитного экрана.

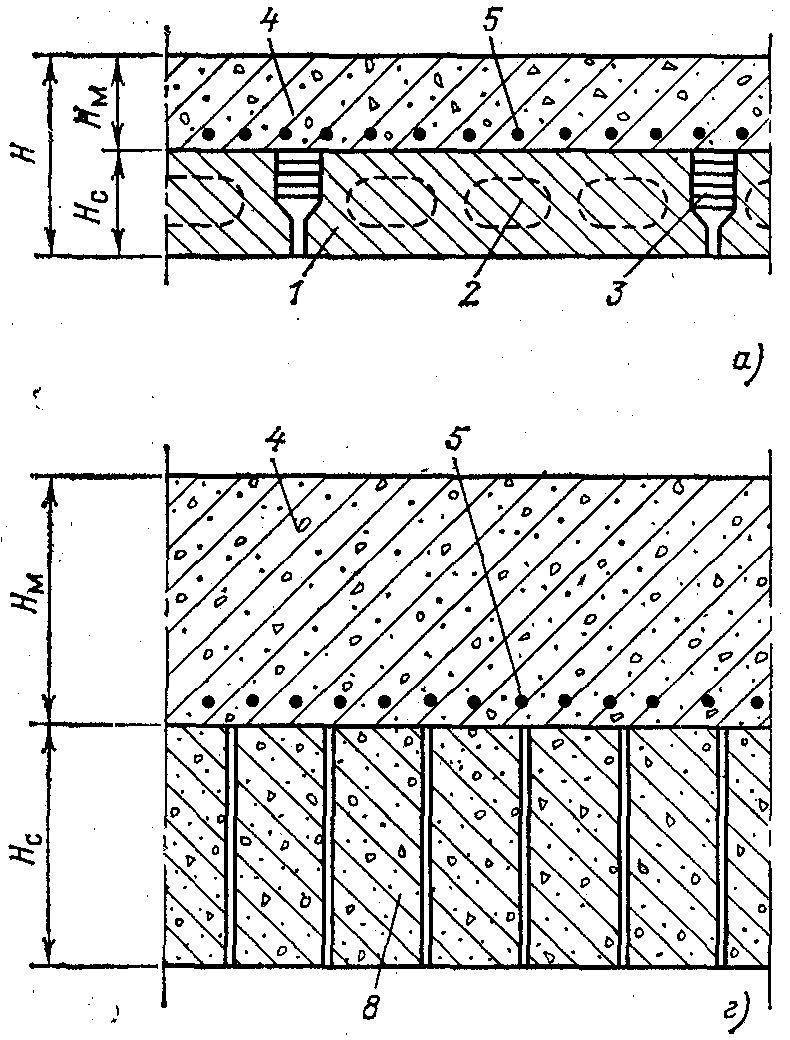

Рис. 5.15. Сборно-монолитные защитные стены:

а —блочно-монолитные; б— панельно-монолитные; 1— бетонные блоки; 2 — монолитный бетон; 3 — поток радиации; 4 — фундамент; 5— швы на растворе между блоками; 6—железобетонные панели; 7—железобетонная или металлическая колонна

В качестве опалубки – облицовки стен – могут использоваться кирпич, бетонные блоки или ж/б тонкостенные панели. В зависимости от применяемых материалов конструктивное решение таких стен называют бетонно-кирпичным, блочно-монолитным или панельно-монолитным. В панельно-монолитных конструкциях стен могут использоваться бедные бетонные смеси, т.к. в большинстве случаев их сечение недогружено.

Устройство проходок и установка закладных деталей в панельно-монолитных защитных стенах не представляет затруднений. Тонкостенные панели легко пробивают, а закладные части приваривают к рабочей арматуре панели.

В качестве опалубки сборно-монолитных защитных перекрытий могут использоваться (рис.2) стандартные ребристые или полнотелые ж/б плиты перекрытий и покрытий при пролетах до 6 м и толщине перекрытия до 0,6 м и тавровые ж/б элементы при пролетах 12 м и более и толщине перекрытия более 0,6 м.

Рис. 5.16. Сборно-монолитные защитные железобетонные перекрытия и покрытия:

а— с плоскими плитами; б— с ребристыми панелями ребром вверх; в— то же, ребром вниз; г— с прямоугольными балками; д— с тавровыми балками; 1— плоские плиты перекрытий; 2—заполненные пустоты плит; 3 — стыки между плитами и панелями; 4— монолитный железобетон; 5 — арматура монолитной части перекрытия; 6— ребристые плиты;7 — ребро панели; 8 — прямоугольные балки; 9— тавровые балки; Н, НС и НМ —высота соответственно всего сечения, толщина защиты сборной и монолитной частей сечения.

БЕТОННЫЕ, АРМАТУРНЫЕ И ОПАЛУБОЧНЫЕ РАБОТЫ

Рис. 10.2

Бетонные работы на строительстве АЭС относятся к наиболее важным и трудоемким. Объем бетонных работ только но главному корпусу энергоблока АЭС с реактором 1000 МВт достигает 150 тыс. м3.

Удельные трудозатраты при производстве бетонных работ составляют по отдельным процессам распределяются следующим образом: арматурные работы 15-35, опалубочные работы 35-55, укладка и уход за бетоном 15-25%.

На строительстве АЭС применяют следующие виды опалубочных форм: стальные ячейки, несъемная железобетонная опалубка, инвентарная щитовая опалубка, переставная щитовая опалубка, скользящая опалубка.

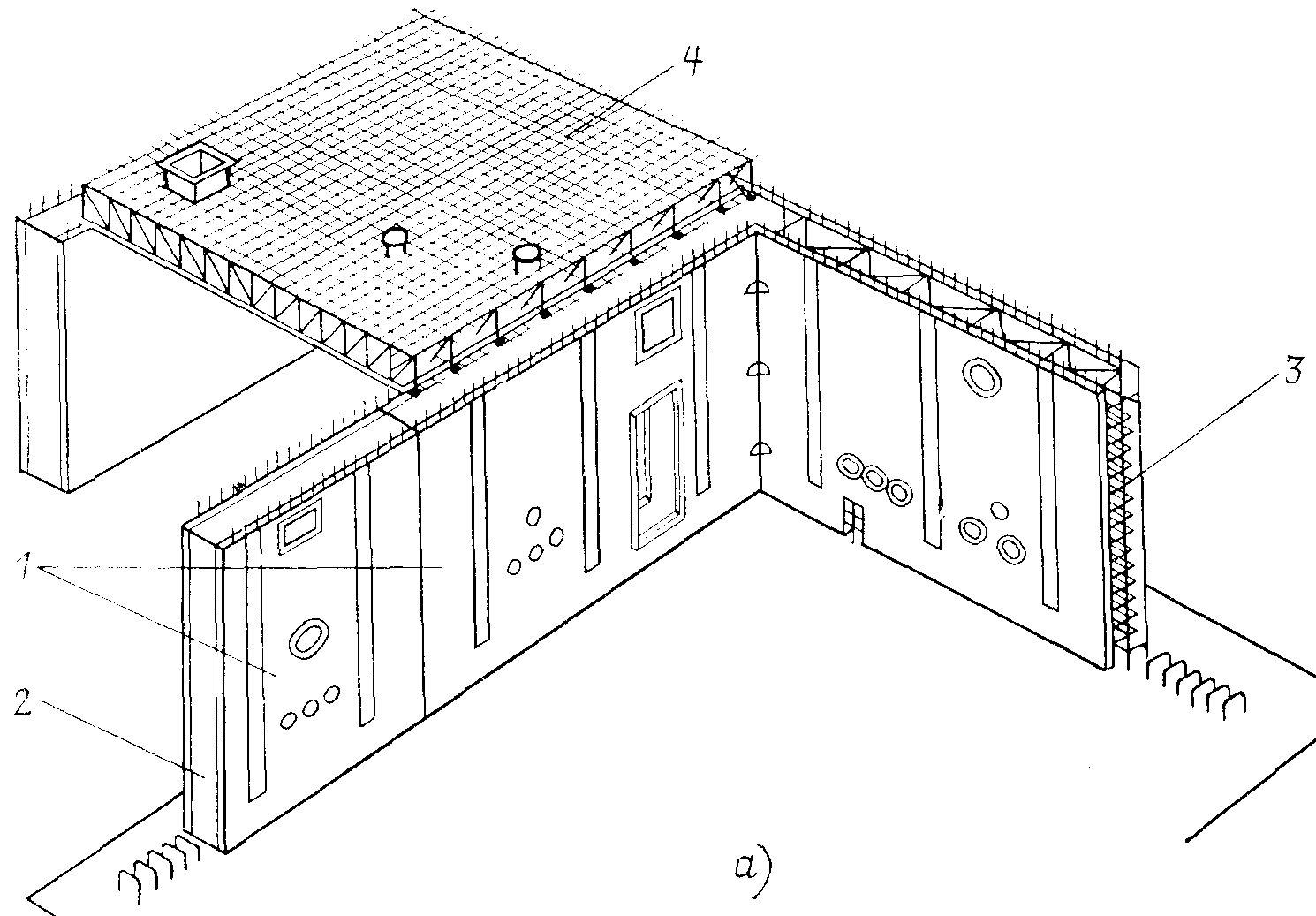

Для помещений главных корпусов АЭС с реактором ВВЭР, в которых предусмотрена облицовка бетонных поверхностей металлом, применяются конструкции в виде стальных ячеек заводского изготовления. Ячейки состоят из внешних стальных листов, соединенных диафрагмами жесткости из арматурной стали с приваренными к внутренней поверхности анкерами. В ячейках устанавливаются все технологические проходки и закладные детали, и наносится антикоррозионное покрытие. Изготовленные на заводах ячейки доставляются на стройплощадку железнодорожным пли автомобильным транспортом и после установки в проектное положение свариваются друг с другом и заполняются бетоном. Размеры стальных ячеек принимаются с учетом ограничения их габарита при транспортировке. При использовании стальных ячеек значительно снижаются трудоемкость работ и продолжительность строительства реакторного отделения.

Для помещений, не требующих стальной облицовки по бетонной поверхности, используются сборные конструкции в виде железобетонных блок-ячеек (рис. 10.2). Ячейки состоят из железобетонных тонкостенных плит толщиной 80 мм, соединенных диафрагмами жесткости из арматурной стали. В блоках при сборке на заводе устанавливают все технологические проходки и закладные детали. Если железобетонная стена, выполняемая в ячейках, делит помещение на два: требующее облицовки сталью и обычное помещение, то одна — лицевая поверхность ячейки выполняется из стального листа, другая—из железобетона.

На АЭС с реактором РБМК для стен помещений, не требующих облицовки, блок-ячейки собираются на строительной площадке из ребристых плит заводского изготовления размером 3×6 м. Рабочая арматура будущей защитной стены размещается в перекрестных ребрах, шаг которых 600 мм. Толщина плиты между ребрами 30 мм позволяет устанавливать в ней технологические проходки, закладные детали на сборочной площадке.

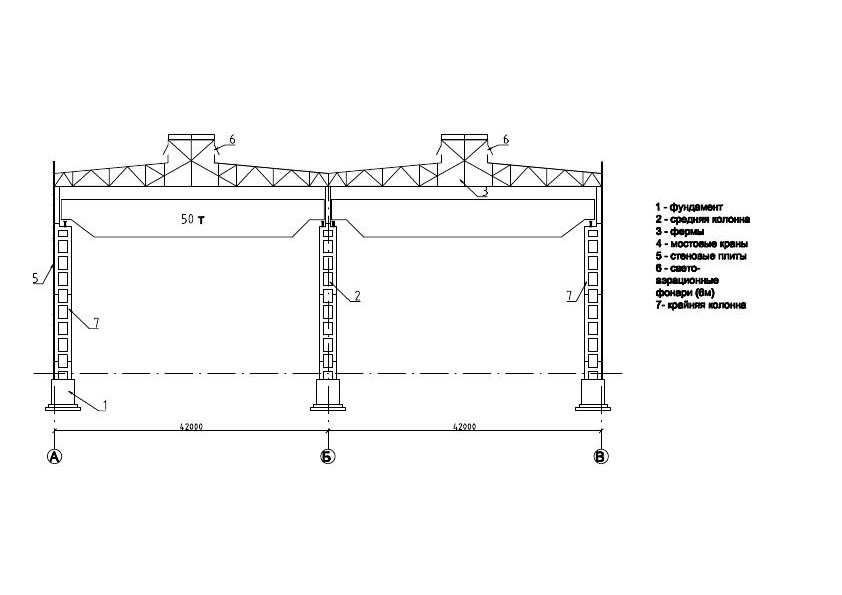

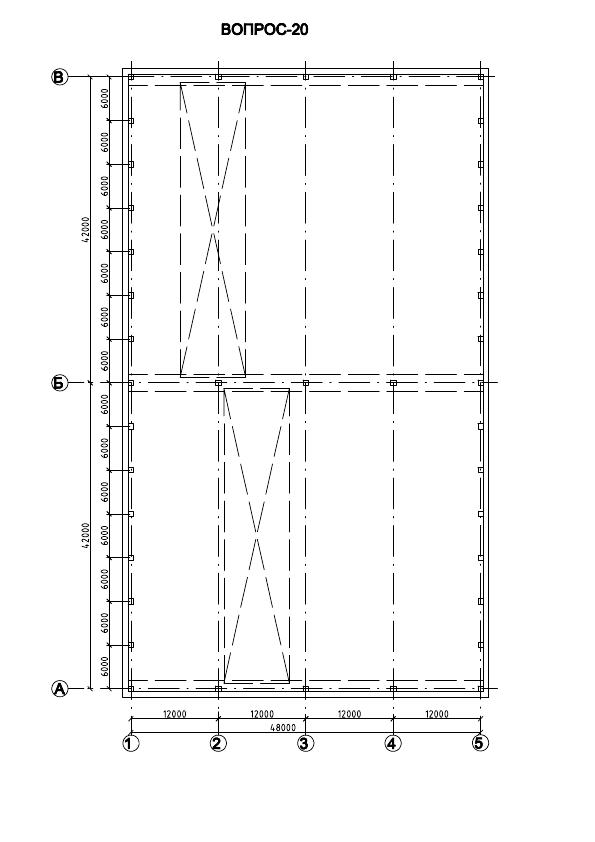

20. Разработайте план, разрез двухпролетного одноэтажного производственного здания с мостовыми кранами. Пролет – 42м, шаг колонн - 12м, длина здания – 48м. Краны мостовые – 50т. Обозначите на схемах-чертежах основные конструктивные несущие и ограждающие элементы. Обоснуйте выбранные материалы конструкций