Рисунок 1

2.2 Расчет численности производственного персонала

2.2.1 Численность основных рабочих

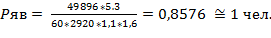

Явочная численность основных рабочих, чел., рассчитывается по формуле (8):

где N – программа годового выпуска деталей в год, шт.;

Tшт – сумма штучного времени выполняемых операций на станке;

1/60 – коэффициент перевода минут в часы;

Fд – номинальный годовой фонд времени работы одного рабочего, 2920 ч.;

Kвн – средний коэффициент выполнения норм времени выработки, 1,1;

Kмн – средний коэффициент многостаночного обслуживания, 1,6.

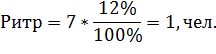

Списочная численность рабочих, чел., рассчитывается по формуле (9):

где Pяв – явочная численность основных рабочих, чел.;

ПП% - планируемые потери рабочего времени, % (10%);

2.2.2 Численность основных рабочих

Численность вспомогательных рабочих рассчитывается по формуле (10):

где Рспис – списочная численность рабочих.

Расчет общего количества рабочих по формуле (11):

где Рспис - списочная численность рабочих;

Рвсп – вспомогательная численность рабочих.

Численность инженерно-технических работников

Численность инженерно технических работников рассчитывается по формуле (12):

где Робщ – общее количество рабочих.

Значение предыдущих решений заносим в таблицу 5.

Таблица 5

| Категории работающих | Численность человек | Примечание |

| 1 Производственные рабочие - станочники | По расчету | |

| 2 Вспомогательные рабочие | По расчету на нормы обслуживания 25% от общей численности производственных рабочих | |

| Итого рабочих | ||

| 3 Инженерно технические работинки | 12-15% от общей численности рабочих | |

| 4 Служащие | - | 1,5-2% от общей численности рабочих |

| Всего работающих на участке |

2.3 Планировка участка

Исходя из расчетов в пункте 2.1, составляем таблицу 6.

Таблица 6 - Габаритные характеристики

| Наименование станка | Условное обозначение | Тип станка | Габаритные размеры, мм | Кол-во |

| 16К20Ф3 |

| Токарно-винторезный станок | 3700 × 2260 × 1650 |

Учитывая тип производства – крупносерийное, заносим в таблицу 7 нормы расстояний.

Таблица 7

| Модель станок | Расположение станков | Тип производства | Значение, мм |

| 16К20Ф3 | От проезда до боковой стороны | Крупносерийное | |

| Расстояние между двумя станками | |||

| От колонны |

3.1 Основные виды и методы изучения затрат рабочего времени

В ходе изучения трудового процесса и его нормирования решаются две задачи: определение фактических затрат времени на выполнение операции и ее элементов; определение структуры затрат времени на протяжении смены (или ее части).

Различают два основных метода изучения затрат рабочего времени: метод непосредственных замеров и метод моментных наблюдений.

Метод непосредственных замеров заключается в непрерывном наблюдении за трудовым процессом, операцией или ее частями и фиксации показаний текущего времени либо продолжительности выполнения отдельных элементов операции. Достоинства метода:

· подробное изучение процесса труда и использования оборудования;

· получение данных в абсолютном выражении (с, мин, ч) и их высокая достоверность;

· установление фактических затрат рабочего времени за весь период наблюдения, получение сведений о последовательности отдельных элементов работы;

· возможность непосредственного выявления рациональных приемов и методов труда, причин потерь и нерациональных затрат времени;

· возможность привлечения к исследованиям самих работников.

Недостатки метода:

· наблюдения длительны и трудоемки, обработка данных достаточно сложна;

· время наблюдения ограничено, наблюдение нельзя прерывать;

· один наблюдатель, как правило, не в состоянии обеспечить качественное наблюдение и фиксацию результатов более чем по трем - четырем объектам;

· постоянное присутствие наблюдателя оказывает психологическое; воздействие на работника, что может несколько искажать достоверность результатов.

Различают несколько разновидностей метода непосредственных замеров:

- Сплошные замеры (по текущему времени) ведутся путем непрерывной регистрации всех элементов работы в их временной последовательности, в записи фиксируется календарное (текущее) время окончания каждого элемента. Продолжительность элементов операции определяется путем дополнительных расчетов: из показателя текущего времени элемента, длительность которого определяется, вычитают показатель текущего времени предыдущего элемента.

- Выборочные замеры применяются для изучения отдельных элементов работы, операции независимо от их последовательности во времени. В ходе наблюдения фиксируется и в записи сразу отражается продолжительность каждого изучаемого элемента.

- Цикловые замеры используются для изучения элементов операции (действий, движений) небольшой продолжительности (до 1-3 с), когда регистрация каждого из них в отдельности дает слишком большую погрешность.

Метод моментных наблюдений состоит в регистрации и учете количества одноименных затрат рабочего времени в случайно выбранные моменты (в некоторых случаях - через равные промежутки времени). В основе этого метода лежит закон больших чисел, в соответствии с которым «взаимные отклонения частей совокупности поглощаются всей совокупностью, и с достаточно высокой вероятностью по отдельной части можно судить о совокупности в целом».

Достоинства метода:

· один исследователь может наблюдать почти неограниченное число объектов;

· достоверность наблюдения не пострадает, если оно будет прервано, а затем продолжено;

· по оценке специалистов, трудоемкость наблюдения и обработки данных в 5, 10 раз меньше, чем при методе непосредственных замеров, ниже

· физические и нервные нагрузки у наблюдателя;

· наблюдатель не находится постоянно рядом с работником - объектом наблюдения, поэтому не оказывает на него существенного психологического воздействия.

Недостатки метода: результатом являются только усредненные данные;

структура затрат рабочего времени может быть раскрыта не полностью;

отсутствуют данные о последовательности и рациональности выполнения приемов и операций, нет возможности непосредственно фиксировать причины простоев, потерь, нерациональных затрат рабочего времени.

В зависимости от цели изучения затрат рабочего времени выделяют следующие виды наблюдений:

Хронометраж - изучение периодически повторяющихся операций, подготовительно-заключительной работы, действий по обслуживанию рабочего места.

Фотография рабочего времени - изучение рабочего времени исполнителя, времени использования оборудования в течение смены или её части путем измерения всех видов затрат времени (работы, перерывов), их содержания, последовательности, продолжительности.

Фотохронометраж - сочетание изучения структуры затрат рабочего времени на протяжении смены с помощью фотографии рабочего времени и хронометража отдельных элементов работы.

Самофотография рабочего времени проводится самим рабочим. При этом выявляются и фиксируются только потери рабочего времени, отмечаются причины их возникновения и указываются пути их устранения. В зависимости от количества одновременно наблюдаемых объектов различают индивидуальные, групповые (бригадные), массовые (маршрутные) наблюдения. Индивидуальные наблюдения ведутся за одним рабочим, единице оборудования.

Различают следующие способы ведения наблюдений.

Визуальный способ - наблюдение и фиксация затрат времени производятся непосредственно наблюдателем с помощью стрелочно-циферблатных приборов времени - часов с секундной стрелкой, одно - и двухстрелочных секундомеров со шкалой циферблата в 60 делений, каждое из которых обозначает 1 с, или в 100 делений, соответствующих 0,01 мин.

Существуют хронографы, печатающие замеры цифрами под управлением наблюдателя.

Имеются разработки, позволяющие использовать ЭВМ для изучения затрат рабочего времени, например система автоматизированного сбора и обработки данных хронометража, включающая выносную клавиатуру (пульт), с помощью которой посылаются сигналы о фиксажных точках наблюдения; ЭВМ, в памяти которой регистрируются и впоследствии обрабатываются данные хронометража; диктофон, на который исследователь записывает качественные характеристики трудового процесса.

Автоматический способ наблюдения подразумевает использование кино - и видеосъемки, промышленного телевидения, осциллографии и г. п.

Использование промышленного телевидения (возможно, в сочетании с видеозаписью) позволяет дистанциировать наблюдателя от объекта наблюдения, исключить влияние присутствия наблюдателя на работника, трудовой процесс которого изучается.

3.2 Трудовые факторы и их влияние на эффективность использования рабочего

времени

Основные факторы производственного процесса, определяющие характер производства, – это средства труда (машины, оборудование, здания, сооружения и т.д.), предметы труда (сырье, материалы, полуфабрикаты) и труд как целесообразная деятельность людей. Непосредственное взаимодействие этих трех основных факторов и образует содержание производственного процесса.

Производственный процесс представляет собой совокупность отдельных процессов труда, направленных на превращение сырья и материалов в готовую продукцию. Содержание процесса производства оказывает определяющее воздействие на построение предприятия и его производственных подразделений. Производственный процесс является основой деятельности любого предприятия.

Факторы — это главные причины и условия протекания производства. Вся суть производства состоит в использовании производственных факторов и создании с их помощью, на их основе экономического продукта. Так что факторы — это движущая сила производства, составные части производственного потенциала.

Трудовой фактор представлен в процессе производства трудом занятых в нем работников. Соединение труда с остальными факторами производства инициирует производственный процесс как таковой. При этом в факторе «труд» воплощено все многообразие видов и форм трудовой деятельности, направляющей производство, сопровождающей его и представляющей его в виде непосредственного участия в преобразовании вещества, энергии, информации. Так что все участники, прямо или косвенно задействованные в производстве, вносят в него свой труд, а от этого общего труда зависят и ход производства, и его конечный результат.

Хотя фактором производства является собственно труд, учитывая выраженную ресурсную природу экономических факторов производства, довольно часто в виде производственного фактора рассматривают не сам труд как затраты физической и умственной энергии человека или рабочего времени, а трудовые ресурсы, численность занятых в производстве либо трудоспособное население. Такой подход часто используется в макроэкономических факторных моделях. Важно также знать и понимать, что трудовой фактор производственной деятельности проявляется не только в количестве работников и затратах труда, но и в не меньшей степени — в качестве и эффективности их труда, в трудовой отдаче. В реальных расчетах учитывается не только затраченный труд, но и его производительность.

Рабочее время представляет собой установленную законом продолжительность пребывания работника на предприятии для выполнения определенных обязанностей. Полнота и рациональность его использования - важнейшее условие увеличения прибыли предприятия, не требующее дополнительных затрат.

Показателем рабочего времени за определенный период (год, квартал, месяц) является фонд рабочего времени, который измеряют в человеко-днях или человеко-часах. Его величина зависит от числа рабочих, - продолжительности рабочего периода в днях и продолжительности рабочего дня. Информационной базой анализа являются баланс рабочего времени одного рабочего, данные отдела кадров о численности персонала, фотографии рабочего дня, хронометражные наблюдения, статистическая отчетность.

Эффективная работа предприятий во многом зависит от полноты и целесообразности использования фонда рабочего времени. Для этого проводится анализ рабочего времени занятых на производстве, который также позволяет определить степень использования персонала предприятия. В процессе такого анализа изучаются внутрисменные и целодневные потери рабочего времени, выявляются величина потерь и непроизводительных затрат рабочего времени, выясняются причины их возникновения.

Сравнение фактически отработанных человеко-дней или человеко-часов

(продолжительности рабочего дня) с плановыми (расчетными) или базисными данными позволяет выявить потери рабочего времени в абсолютных единицах измерения и в процентах.

Внутрисменные потери выявляются в результате анализа продолжительности рабочего дня, который зависит от продолжительности перерывов в течение рабочего дня, обусловленных законом (перерывы, связанные с вредными условиями труда, сокращению рабочего дня подростков и т.д.) и внутрисменных потерь рабочего времени. Анализ внутрисменных потерь рабочего времени позволяет выявить причины, а, следовательно, сократить их и предупредить возникновение таких потерь.

Целодневные потери рабочего времени выявляются в результате анализа использования фонда рабочего времени и баланса рабочего времени одного среднесписочного рабочего. Количество отработанных человеко-дней или человеко-часов в анализируемом периоде зависит от целодневных простоев, неявок на работу с разрешения администрации, болезней, забастовок, прогулов. Поэтому целодневные потери рабочего времени должны учитываться и анализироваться. Анализ целодневных потерь рабочего времени позволяет сократить, а порой предупредить возникновение таких потерь рабочего времени, как целодневные простои, забастовки, прогулы, снизить заболеваемость.

Устранение внутрисменных и целодневных потерь рабочего времени повышает коэффициент использования явочного состава персонала и уменьшает потребность в численности работающих.

При анализе использования рабочего времени проверяют обоснованность плановых (расчетных) заданий, выясняют изменения, происшедшие по сравнению с прошлым годом, определяют пути дальнейшего улучшения использования рабочего времени.

3.3 Пути повышения эффективности использования рабочего времени

Процесс управления рабочим временем на предприятиях должен осуществляться при помощи определенных рычагов и стимулов, которые должны включать не только меры, связанные с пресечением и наказанием работников, допускающих те или иные нарушения, но и меры профилактического характера предупреждающие возможные нарушения, меры, стимулирующие улучшение использования рабочего времени.

Экономические рычаги воздействуют на рабочее время посредством стимулирования работников, побуждения их к достижению высоких результатов в труде и представлены мерами поощрения и наказания, из которых, наибольшее значение имеют меры материального и морального поощрения за более рациональное использование рабочего времени. Если правовое регулирование осуществляется посредством правильного применения правовых норм, оказывающих воздействие на поведение людей, участвующих в процессе производства, то к учетно-контрольным рычагам относится применение средств механизированного учета и контроля за использованием рабочего времени, внедрение (там, где это возможно) автоматизированных пропускных устройств.

Стимулы, с помощью которых также удается управлять рабочим временем, можно разделить на материальные, моральные.

К материальным и моральным стимулам относятся: выплата премий по итогам работы; награждение ценными подарками, почетной грамотой, занесение на Доску почета и т.д.

Хотелось бы отметить, что со временем острота используемых стимулов притупляется и снижается действенность применяемых форм мотивирования, поэтому необходимо постоянно обновлять и искать новые формы. Широко применяя различные формы поощрения за добросовестный труд, необходимо в то же время решительно бороться с нарушениями трудовой дисциплины.

Важным элементом системы управления рабочим временем является выявление резервов, социально-экономическая оценка потерь и определение степени влияния на эффективность производства.

Для формирования системы управления рабочим временем нужны соответствующие экономические условия, общая заинтересованность в результатах труда, такой механизм экономического стимулирования, который предполагает использование, как поощрений, так и наказаний, включает материальное стимулирование и ответственность за рациональное использование рабочего времени. Важным условием повышения действенности системы стимулирования является соблюдение единства подхода к поощрению и наказанию. Единство не означает однообразие приемов, методов, форм стимулирования и санкций. Напротив, такое единство требует максимального учета особенностей труда и производства. Между тем, на практике можно встретить недопустимое разнообразие в характере и степени наказаний за один и тот же проступок.

3.4 Виды брака, причины и пути устранения при обработке детали

При обтачивании цилиндрических поверхностей возможны следующие виды брака:

1 часть поверхности детали осталась необработанной;

2 размеры обточенной поверхности неправильны;

3 обточенная поверхность получилась конической;

4 обточенная поверхность получилась овальной;

5 шероховатость обработанной поверхности не соответствует указаниям в чертеже.

1 Часть поверхности детали остается необработанной из-за неправильных размеров заготовки, недостаточного припуска на обработку, плохой правки (кривизна) заготовки, неправильной установки и неточной выверки детали, неточного расположения центровых отверстий и смещения заднего центра. Такой брак обычно неисправим.

Чтобы предупредить брак такого вида, необходимо:

1 осматривать заготовку и проверять сомнительные размеры ее;

2 следить за достаточной величиной припуска на обработку;

3 тщательно править заготовку перед её установкой на станок;

4 проверять правильность установки заготовки;

5 следить за правильным расположением центровых отверстий;

6 проверять правильность установки заднего центра.

2 Неправильные размеры обточенной поверхности возможны при неточной установке резца на глубину резания или при неправильном измерении детали при снятии пробной стружки. Исправить этот брак можно повторным обтачиванием только в том случае, если размер диаметра детали получился больше требуемого. При получении диаметра детали меньше требуемого, брак неисправим.

3 Конусность обточенной поверхности получается обычно при результате смещения заднего центра относительно переднего. Для устранения причины этого вида брака необходимо правильно установить задний центр. Обычной причиной смещения заднего центра является попадание грязи или мелкой стружки в коническое отверстие пиноли. Очисткой центра и конического отверстия пиноли можно устранить и эту причину брака. Если и после очистки вершины конусов переднего и заднего центров не совпадают, надо соответственно переместить корпус задней бабки на ее плите.

Исправить этот вид брака повторным обтачиванием можно только в том случае, если меньший диаметр конуса равен или больше требуемого размера.

4 Овальность обточенной детали получается при биении шпинделя вследствие неравномерной выработки его подшипников или неравномерного износа его шеек. Предупредить брак по этой причине можно своевременной проверкой и ремонтом станка.

Указанный вид брака получается также при биении переднего центра вследствие попадания грязи или мелкой стружки в коническое отверстие шпинделя.

Очисткой переднего центра и конического отверстия шпинделя можно устранить брак по этой причине.

5 Недостаточная чистота поверхности при обтачивании может быть по ряду причин:

1 большая подача резца,

2 применение резца с неправильными углами,

3 плохая заточка резца,

4 малый радиус закругления вершины резца,

5 большая вязкость материала детали,

6 вибрации резца из-за большого вылета из резцовой головки,

7 недостаточно прочное крепление резца,

8 увеличение зазора между отдельными частями суппорта,

9 дрожание детали из-за слабого крепления ее или вследствие износа подшипников и шеек шпинделя.

Перечисленные в п. 5 причины брака могут быть своевременно устранены. Исправить этот брак иногда удается снятием тонкой отделочной стружки.

Брак при подрезании торцовых поверхностей и уступов и меры его предупреждения.

При подрезании торцовых поверхностей и уступов возможны следующие виды брака:

1 часть торцовой поверхности или уступа осталась необработанной;

2 торцовая поверхность или уступ неправильно расположены по длине детали;

3 уступ расположен не перпендикулярно к оси детали;

4 чистота торцовой поверхности или уступа недостаточна.

Часть торцовой поверхности или уступа остается необработанной вследствие неверных размеров заготовки, малого припуска на обработку, неправильной установки и неточной выверки детали в патроне, неправильной установки резца по длине детали или по высоте центров.

Такой брак обычно неисправим, но предупредить его можно:

1 проверкой размеров заготовки;

2 увеличением припуска на обработку;

3 проверкой правильности установки детали и резца.

Неправильное расположение торцовой поверхности или уступа по длине получается при неверном или неточном нанесении риски на поверхности детали, при неточной установке резца или несвоевременном выключений самохода (при продольной подаче), а также при осевом смещении детали в патроне в результате недостаточно прочного ее закрепления. Если при этом граница уступа перейдена, то брак неисправим. Предупредить такой брак можно более тщательным нанесением рисок, проверкой установки резца и прочности закрепления детали в патроне, а также своевременным выключением самохода при работе с продольной подачей.

Неперпендикулярное расположение торцовой поверхности или уступа к оси детали при работе с поперечной подачей получается при неточности направляющих суппорта, вследствие отжима резца из-за его чрезмерно большого вылета или слишком малого сечения, непрочного закрепления резца в резцовой головке, а также из-за завышенных подачи и глубины резания. При работе с продольной подачей обычная причина брака -- неправильная установка резца. Устранив перечисленные причины, брак, указанный в п. 3, можно избежать. Часто, когда требуется изготовить большую партию деталей, измеряют не диаметр канавки, а ее глубину, пользуясь для этого шаблоном. Для этой же цели можно пользоваться штангенциркулем, у которого для таких измерений имеется специальный выдвигаемый стержень, или штангенглубиномером. Ширину канавки измеряют линейкой, штангенциркулем или шаблоном.

Брак при вытачивании канавок и отрезании и меры его предупреждения.

При вытачивании канавок и отрезании возможны следующие виды брака:

1 неточное расположение канавки по длине детали;

2 ширина канавки больше или меньше требуемой;

3 глубина канавки больше или меньше требуемой;

4 неправильная длина отрезанной детали;

5 недостаточная чистота поверхности канавки или торца отрезанной детали.

Неточное расположение канавки по длине детали получается при неправильной разметке места под канавку или неверной установке резца и является результатом невнимательности токаря; брак является неисправимым. Предупредить брак можно точной разметкой и правильным нанесением рисок под канавки, проверкой нанесенных рисок и правильной установкой резца по длине детали.

Ширина канавки получается больше или меньше требуемой, если ширина резца выбрана неверно. Брак неисправим, когда ширина канавки получилась больше требуемой; при ширине канавки меньше требуемой исправление возможно дополнительным вытачиванием.

Глубина канавки больше требуемой получается при неправильной длине прохода резца. Брак неисправим.

Неправильная длина отрезанной детали получается при невнимательной работе. Брак неисправим, если длина отрезанной детали получилась меньше требуемой.

Недостаточная чистота поверхности канавки, а также торца отрезанной детали, получается, по причинам, указанным выше для такого же вида брака при подрезании торцов и уступов. Кроме того, причиной может быть неверная установка резца, касающегося боковым краем уже обработанной поверхности.

Брак при сверлении и меры его предупреждения.

Основной причиной брака при сверлении является увод сверла от требуемого направления, что чаще всего наблюдается при сверлении длинных отверстий.

Увод сверла происходит:

1 при сверлении заготовок, у которых торцовые поверхности не перпендикулярны к оси;

2 при работе длинными сверлами;

3 при работе неправильно заточенными сверлами, у которых одна режущая кромка длиннее другой;

4 при сверлении металла, который имеет раковины или содержит твердые включения.

В целях предупреждения увода сверла необходимо обращать внимание на то, чтобы торцовая поверхность детали была чисто и точно обработана и была перпендикулярна к оси отверстия.

Увод сверла при работе длинными сверлами можно уменьшить предварительным надсверливанием отверстия коротким сверлом того же диаметра.

Увод сверла из-за неправильной заточки легко предупредить предварительной проверкой заточки шаблоном.

Если на пути сверла в материале детали встречаются раковины или твердые включения, то предотвратить увод сверла почти невозможно. Его можно только уменьшить путем уменьшения подачи, что в то же время явится средством предупреждения возможной поломки сверла.

Брак при центровании и меры его предупреждения.

Изготовление центровых отверстий в деталях должно быть качественным, так как от этого зависит правильное базирование деталей при их обработке в центрах.

Чтобы предупредить брак при центровании, необходимо: обеспечить глубину, диаметры.

Конус под углом 60° должен быть чисто обработан, не иметь дробления или огранки.

Чтобы избежать увода сверла при центровании, торцовые поверхности детали перед центрованием должны быть чисто обработаны и перпендикулярны к оси детали.

3.5 Противопожарные мероприятия на производстве

На любом производстве особенно важно обеспечить безопасность каждому сотруднику. Одним из главных пунктов считается пожарная безопасность. Это очень сложный комплекс мероприятий, включающий в себя множество различных мер. Для обеспечения пожарной безопасности ее правила должны исполняться всеми сотрудниками предприятия без исключения. Это позволит избежать многих несчастных случаев, сохранить здоровье и жизнь людей, предотвратить тяжелые последствия возгорания.

Даже при достаточно жестком контроле пожарной безопасности на предприятиях со стороны специальных служб статистика произошедших происшествий на них совершенно не радует. Именно поэтому каждый руководитель должен обратить свое внимание на исполнение установленных регламентом правил и требований, помнить, что это необходимо не для получения разрешения на работу, а для сохранения жизни и здоровья каждого сотрудника.

Для того, чтобы обеспечить всем работникам промышленного предприятия должные условия труда, защиту здоровья и жизни, необходимо выполнить несколько целей и задач:

1 утвердить службу, помогающую организовать работу по обеспечению пожарной безопасности на производстве;

2 провести подробный инструктаж для сотрудников, чтобы они усвоили правила пожарной безопасности;

3 соблюдать правила пожарной безопасности;

4 разделить обязанности между работниками и руководителем;

5 обеспечить помещения предприятия средствами тушения возгораний, а также системами предупреждения пожара.

Для обеспечения сотрудникам безопасности на предприятии, предлагается осуществить ряд мер:

1 на каждой двери служебного либо складского помещения следует разместить таблички, оповещающие об уровне пожароопасности;

2 все противопожарные системы и установки с автоматическим управлением (противопожарные сигнализации, механические двери, системы подачи воды и т.д.) необходимо содержать в исправности, регулярно проводить проверки, ремонт и замену по необходимости;

3 специальные наружные пожарные лестницы и защитные ограждения на крыше должны проверяться специалистами как минимум два раза в год. Обязательно составление заключения;

4 в каждом помещении должны на видных местах располагаться информационные таблички с указанным на них номером службы спасения;

5 специальная одежда и оборудование (защитные костюмы, маски, перчатки и сапоги) должны находиться в аккуратно сложенном или подвешенном виде в железных шкафах, расположенных в отдельных помещениях;

6 после каждой рабочей смены помещения и оборудование необходимо осматривать, проверять, убирать и чистить. Необходимо отключать от электросети аппараты (исключение составляют те, которые должны работать по назначению круглые сутки);

7 также необходимо разработать и развесить на видных местах каждого цеха планы эвакуации при пожаре;

8 запрещается вносить такие изменения в планировке здания, внешней территории и цехов, которые затрудняют эвакуацию при пожаре, ограничивают диапазон действия сигнализаций и систем по тушению возгорания;

9 нельзя демонтировать пожарные выходы, предусмотренные планом, а также устранению элементов, препятствующих распространению огня по зданию (лестничные клетки, фойе, коридоры, двери и стены);

10 организовать специальные места для курения, расположить урны для окурков.

Такие меры обеспечат безопасную деятельность, а также спокойной эвакуации в случае возгорания.

Для того, чтобы избежать лишних жертв при пожаре, установить дисциплину и не допустить сильной паники людей, необходимо регулярно проводить для каждого сотрудника без исключения пожарные инструктажи. Они бывают разного уровня: вводного, начального и целевого.

В ходе них сотрудники МЧС, специалисты или уполномоченные на мероприятии лица осветят следующие важные темы:

1 изучение плана эвакуации при пожаре, указание наиболее безопасных путей и правила поведения при ее проведении;

2 объяснение причин соблюдения правил пожарной безопасности;

3 характеристика с технической стороны пожароопасных для жизни человека веществ, меры предосторожности и безопасного их использования;

4 правила хранения веществ, которые легко воспламеняются и горят;

5 рассмотрение характеристики эксплуатации оборудования и механизмов на предприятии, степени их пожарной опасности, руководства по тушению аппаратов;

6 действия персонала при пожаре, распределение пожарных выходов между частями для предотвращения толпы при эвакуации;

7 утверждение расписания дежурств и плановых обходов, разъяснение обязанностей при этом. Определение мест хранения запасных ключей от аварийных выходов;

8 изучение элементарных правил пожарной безопасности.

Обучение персонала этим важным положениям значительно уменьшает шанс возникновения пожара, так как по вине людей происходит наибольшее количество возгораний. Раз в полгода необходимо проводить плановую учебную эвакуацию. Такие упражнения выработают дисциплину, уменьшат панику, предотвратят неслаженные действия групп, а также позволят запомнить принадлежащий части пожарный выход. Помимо учебных тревог и эвакуаций специально приглашенные сотрудники спасательной службы могут помочь воссоздать условия возгорания. Они способствуют отработке всех возможных при пожаре ситуаций.

4 Список источников

1 studopedia.ru/

2 refeteka.ru/

3 center-yf.ru/

4 molum.ru/

5 studbooks.net/

6 protivpozhara.com/