Ремонт кривошипно-шатунного механизма (КШМ). Неисправности кривошипно-шатунного механизма – самые серьезные неисправности двигателя. Их устранение очень трудоемкое и затратное, так как довольно часто предполагает проведение капитального ремонта двигателя.

К основным неисправностям кривошипно-шатунного механизма относятся:

- износ коренных и шатунных подшипников;

- износ поршней и цилиндров;

- износ поршневых пальцев;

- поломка и залегание поршневых колец.

Основными причинами данных неисправностей являются выработка установленного ресурса двигателя или нарушение правил эксплуатации двигателя (использование некачественного масла, увеличение сроков технического обслуживания, длительное использование автомобиля под нагрузкой и др.).

Практически все неисправности кривошипно-шатунного механизма (КШМ) могут быть диагностированы по внешним признакам, а также с помощью простейших приборов (стетоскопа, компрессометра). Неисправности КШМ сопровождаются посторонними шумами и стуками, дымлением, падением компрессии, повышенным расходом масла.

Внешние признаки и соответствующие им неисправности КШМ

| Признаки неисправности | Неисправность |

| · Глухой стук в нижней части блока цилиндров (усиливается при увеличении оборотов и нагрузки). · Снижение давления масла (горит сигнальная лампа) | Износ коренных подшипников |

| · Плавающий глухой стук в средней части блока цилиндров (усиливается при увеличении оборотов и нагрузки, пропадает при отключении соответствующей свечи зажигания). · Снижение давления масла (горит сигнальная лампа) | Износ шатунных подшипников |

| · Звонкий стук (стук глиняной посуды) на холодном двигателе (исчезает при прогреве). · Синий дым отработавших газов | Износ поршней и цилиндров |

| · Звонкий стук в верхней части блока цилиндров на всех режимах работы двигателя (усиливается при увеличении оборотов и нагрузки, пропадает при отключении соответствующей свечи зажигания) | Износ поршневых пальцев |

| · Синий дым отработавших газов. · Снижение уровня масла в картере двигателя. · Работа двигателя с перебоями | Поломка и залегание колец |

| · Слабая компрессия в цилиндрах. · Двигатель работает с перебоями и не развивает номинальной мощности | Износ деталей поршневой группы (гильз, поршней, колец) |

| · Двигатель внезапно останавливается | Заклинивание поршней в гильзе или заклинивание коленчатого вала |

| · Течь масла в месте соединения поддона и блока | Повреждение прокладки или недостаточная затяжка болтов (гаек) крепления поддона |

| · Течь охлаждающей жидкости из блока (головки) | Трещины или пробоины в блоке (головке блока) |

Сборка кривошипно-шатунного механизма осуществляется в следующей последовательности:

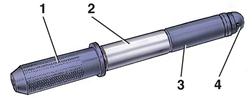

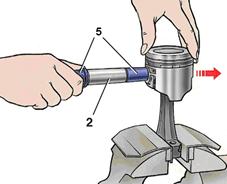

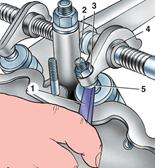

1. Собрать шатунно-поршневую группу. Соединение поршня, пальца и верхней головки шатуна производится при нагретом до 240 ºС шатуне. Запрессовку пальца в бобышки поршня и верхнюю головку шатуна производят с помощью специального приспособления (рис. 55). Палец устанавливают в приспособление, шатун, нагретый до 240 ºС, зажимают в тисках, надевают поршень на шатун так, чтобы отверстие под палец совпало с отверстием верхней головки шатуна. Приспособлением проталкивают поршневой палец в отверстие поршня и верхнюю головку шатуна так, чтобы заплечик валика приспособления соприкасался с поршнем.

Чтобы правильно соединить палец с шатуном, запрессовывать палец следует как можно быстрее: после охлаждения шатуна уже нельзя будет изменить положение пальца. При сборке поршня с шатуном и установке шатунно-поршневой группы в цилиндр следует следить за правильностью взаимного расположения поршня и шатуна и их ориентировки в цилиндре. На поршне и шатуне имеются метки (на поршне – стрелка, на шатуне – прилив), которые должны быть направлены в одну сторону (обычно к передней крышке двигателя).

Запрессовка поршневого пальца в верхнюю головку шатуна: а – приспособление; б – процесс запрессовки; 1 – валик приспособления; 2 – поршневой палец; 3 – направляющая; 4 – упорный винт; 5 – приспособление

Регулировки газораспределительного механизма.

Проверка и регулировка теплового зазора между бойком коромысла и торцом стержня клапана производится при температуре двигателя 20-25 ºС в следующей последовательности.

1. Снять клапанную крышку.

2. Проверить и при необходимости довести усилие затяжки гаек, крепления головки блока до требуемого значения.

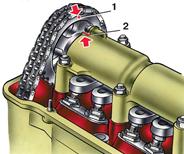

3. Установить поршень первого цилиндра в ВМТ на такте сжатия (оба клапана закрыты). Установка поршня производится по меткам на шкиве коленчатого вала и блоке цилиндров или с помощью специального установочного штифта (рис. 61). Вращая коленчатый вал (специальным ключом) по часовой стрелке, совместить установочную метку 1 на звездочке распределительного вала с установочным приливом 2 на корпусе подшипников распределительного вала. При этом поршень четвертого цилиндра находится в ВМТ в конце такта сжатия и оба клапана закрыты.

Установка поршня первого цилиндра в ВМТ на такте сжатия для регулировки клапанов: 1 – установочная метка на звездочке распределительного вала; 2 – установочный прилив на корпусе подшипников распределительного вала

Установка поршня первого цилиндра в ВМТ на такте сжатия для регулировки клапанов: 1 – установочная метка на звездочке распределительного вала; 2 – установочный прилив на корпусе подшипников распределительного вала

4. Измерить зазоры между бойком коромысла и торцом стержня впускного и выпускного клапанов (рис. 62). Проверка осуществляется специальным металлическим щупом (толщина которого должна соответствовать значению теплового зазора, указанному в инструкции по эксплуатации данной марки автомобиля). При нормальном значении зазора щуп должен перемещаться между клапаном и коромыслом легким усилием руки.

а б

Рис. 62. Проверка теплового зазора в ГРМ: а – ГРМ с роликовыми рычагами (рокерами); б – ГРМ с двуплечими рычагами (коромыслами); 1 – щуп; 2 – регулировочный винт; 3 – контргайка регулировочного винта; 4 – коромысло; 5 – наконечник нажимного винта

5. При необходимости отрегулировать зазор во впускном и выпускном клапанах.

Регулировка осуществляется в следующей последовательности:

- отпустить контргайку регулировочного винта;

- вставить щуп между клапаном и коромыслом;

- поворачивая ключом регулировочный винт, установить требуемый зазор (при котором щуп будет перемещаться усилием руки);

- удерживая регулировочный винт в установленном положении, затянуть контргайку.

6. Поворачивая коленчатый вал каждый раз на угол α = 720 / n (где n – число цилиндров данного двигателя), аналогичным образом отрегулировать клапаны остальных цилиндров в соответствии с порядком их работы.

7. Установить клапанную крышку, запустить двигатель и прослушать работу клапанного механизма.

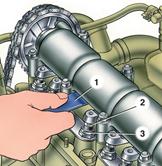

Регулировка натяжения цепи (или ремня) привода распределительного вала. От натяжения цепи (или ремня) привода распределительного вала в значительной степени зависит работа ГРМ, поэтому необходимо периодически проверять и регулировать натяжение цепи (ремня).

Регулировка натяжения цепи осуществляется в следующей последовательности: отпустить стопорный болт натяжника на 1/2…2/3 оборота; провернуть коленчатый вал на 3…4 оборота (при этом натяжное устройство автоматически установит необходимую степень натяжения цепи); затянуть стопорный болт натяжника.

Регулировка натяжения зубчатого ремня осуществляется в следующей последовательности: снять верхнюю защитную крышку; ослабить болты крепления кронштейна натяжного ролика и плавно провернуть коленчатый вал на 2-3 оборота (при этом пружина кронштейна автоматически установит необходимое натяжение ремня); затянуть болты крепления кронштейна и установить защитную крышку.