Лекция № 4

Подготовка шерстяных тканей. При подготовке шерстяных тканей к крашению не только удаляют примеси, ухудшающие внешний вид ткани и препятствующие проникновению красителя в волокно, но и придают тканям способность сопротивляться механическим деформациям в процессе последующих обработок и при эксплуатации. Суконные ткани перед крашением подвергают валке, а иногда и ворсованию. Гребенные, платьевые и костюмные ткани перед удалением примесей проходят опаливание на газоопаливающих машинах со скоростью движения 40—60 м/мин.

Процесс химической очистки шерстяных тканей включает промывку, карбонизацию и иногда беление.

Промывка проводится с целью удаления остатков жировых и потовых веществ, замасливателей и шлихты с целью улучшения смачиваемости тканей, сообщения им мягкости. При промывке в основном извлекаются воскообразные природные примеси и жировые вещества, нанесенные при замасливании. Остальные загрязнения удаляются моющими растворами достаточно быстро, особенно после удаления жировых веществ, затрудняющих смачивание ткани. Поэтому, волокно прежде всего освобождают от жиров. Для этого используют способы экстрагирования жирорастворителями, а также омыления и эмульгирования жировых веществ. Первый способ предусматривает растворение жиров в органических растворителях (трихлорэтилен, перхлорэтилен и др.). Он имеет следующие преимущества: органические растворители не повреждают волокно, возможно улавливание и повторное использование растворителей, в 2— 3 раза сокращается время удаления жиров, снижаются расход воды и затраты тепла на сушку; кроме того, возможна регенерация жиров и выделение ланолина. Однако для осуществления этого способа требуется специальное оборудование, так как многие растворители токсичны и пожароопасны, ткань после такой обработки становится жесткой, и для сообщения ей мягкости необходимы дополнительные обработки специальными веществами на основе ПАВ.

Наибольшее распространение имеет второй способ, при котором для промывки используют раствор, содержащий моющее вещество и кальцинированную соду. Большая часть жировых веществ эмульгируется и удаляется в виде эмульсии. Сода умягчает воду, взаимодействуя с солями кальция и магния, повышает набухание волокна, способствующее освобождению от примесей, нейтрализует находящися на ткани жирные кислоты, образуя при этом мыла.

Если ткани содержат водорастворимую шлихту, то она удаляется в процессе промывки. При наличии на ткани крахмальной шлихты проводят расшлихтовку ферментами. Процесс расшлихтовки осуществляют следующим образом. Ткань пропитывают при температуре 40 °С раствором панкреатина (0,5—1 г/л), отжимают и выдерживают в компенсаторе в течение 15— 20 мин. За это время крахмал переходит в растворимое состояние. Затем ткань обрабатывают при температуре 40— 60 °С последовательно в нескольких ваннах, заполненных раствором, содержащим кальцинированную соду 0,3—0,5 г/л и моющий препарат (ПАВ) 1— 3 г/л, и промывают теплой и холодной водой.

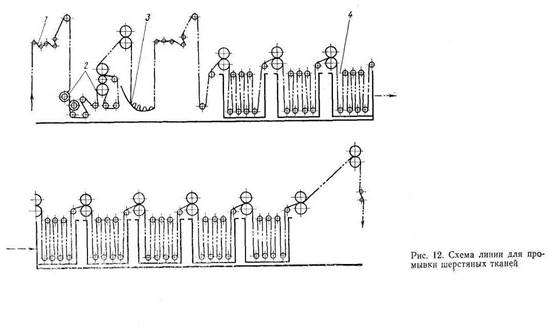

Этот процесс проводят на линии ЛЗП-180Ш (рис. 12).

|

Линия включает заправочное устройство 1, плюсовку 2, в которой ткань обрабатывают раствором панкреатина, компенсатор 3, где ткань находится в течение 15—20 мин, многоящичного промывного аппарата 4, для обработки ткани раствором ПАВ и соды, после чего ткань промывают сначала теплой (40—60 °С), затем горячей (95—96 °С) водой. Далее следует промывка холодной водой. Скорость движения ткани 20—30 м/мин.

Широко распространены промывные жгутовые машины периодического действия. В этих машинах обеспечивается непрерывное перемещение ткани и обработка ее в моющем растворе при многократных отжимах. Технологическая схема машины представлена на рис. 13. Машина включает ванну 8, выборочный барабанчик 7, направляющий ролик 1, разделительную решетку 2, отжимные валы 5, 6, ванну для сбора загрязненного промывного раствора 3, шатер 4.

|

Предусмотрены два способа заправки ткани — кольцевой и спиральный. При спиральной заправке жгут ткани входит в жало отжимных валов, барабанчик укладывает его на наклонное дно ванны 8. Затем жгут огибает направляющий ролик, проходит в ячейки разделительной решетки, возвращается в жало валов, образуя таким образом 6—7 петель. Сшитые начало первой и конец последней петель образуют единый бесконечный жгут.

Промывка ткани осуществляется при температуре 35—40°С в течение 30—40 мин в растворе, содержащем (% от массы ткани): ПАВ 0,5—3 и соды

1—4. Затем следует промывка водой. Продолжительность процесса 2—4 ч.

Машина предназначена для промывки костюмных и пальтовых тканей, скорость движения ткани 60—90 м/мин. Предусмотрены автоматическая подача воды, растворов, регулирование давления, температуры и продолжительности обработки.

После промывки шерстяные ткани имеют кремовый цвет и обычно не отбеливаются. Для получения белой ткани можно использовать в качестве белителя перекись водорода. Процесс проводят следующим образом. Волокнистый материал обрабатывают при температуре 40—50 °С в растворе, содержащем (г/л): перекиси водорода (35 %-ная) 20, тетрапирофосфата натрия (стабилизатора) 1,5, аммиака (25 %-ного для создания слабощелочной среды рН 8...9) 1,5, смачивателя 1, выдерживая его при указанной температуре в течение 1 ч. После этого процесс продолжают в остывающей ванне в течение 8—12 ч при циркуляции раствора, затем следует промывка, нейтрализация и снова промывка. При перекисном белении возможна деструкция кератина с разрушением дисульфидных и пептидных связей, которая протекает в допустимых пределах при выдерживании параметров процесса беления.

Карбонизация — обработка шерстяных тканей раствором серной кислоты с последующей термообработкой с целью удаления целлюлозных примесей, ухудшающих внешний вид тканей (репей, остатки корма, затканные нити из целлюлозных волокон).

Этот процесс основан на различном отношении шерсти и целлюлозы к действию кислоты с последующей тепловой обработкой в условиях которой волокна шерсти не претерпевают никаких изменений, а целлюлоза превращается в хрупкую гидроцеллюлозу Процесс карбонизации состоит из следующих стадии: обработка ткани 3—6 %-ным раствором серной кислоты при температуре 20—25°С, удаление избытка кислоты; отжим 70— 100 %-ный высушивание при температуре до 80 С и термообработка при температуре 110—115°С в течение 5 мин. После карбонизации на ткани остается значительное количество кислоты, которая может быть причиной неравномерного окрашивания и разрушения волокон шерсти при дальнейшем ее хранении, поэтому ткань сначала промывают холодной водой, а затем обрабатывают в 2 %-ном растворе соды или растворе аммиака для нейтрализации несмытой кислоты.

|

На рис. 14 дана технологическая схема карбонизационно-нейтрализацион-ной линии фирмы «Флайснер» (ФРГ).

Линия состоит из пропиточной части I, сушильно - термическои

камеры II, нейтрализационной части III, сушильной машины IV. Пропиточная часть включает заправочное устройство 1, малую пропиточную плюсовку с парой отжимных валов 2, пропиточную ванну 3 с системой нижних и верхних роликов с промежуточным отжимом, компенсатор 4, в котором ткань, уложенная складками, находится в свободном состоянии, отжимное

устройство 5 для получения равномерного отжима ткани и удаления избытка раствора кислоты Сушильно-термическая камера условно разделена на сушильную и термическую секции. Сушильная секция содержит восемь сетчатых барабанов, в которых отсасывается воздух, термическая - четыре барабана, предназначенных для транспортировки и тепловой обработки карбонизуемои ткани.

Нейтрализационная часть состоит из четырех коробок. Основными рабочими органами каждой коробки являются перфорированный барабан и осевой насос, просасывающий раствор из барабана сквозь ткань. В первой коробке находится вода, во второй — раствор аммиака, в третьей и четвертой коробках — проточная вода; температура во всех коробках 18—20°С. Скорость движения ткани до 25 м/мин.

На линии предусмотрено автоматическое регулирование концентрации раствора кислоты. В результате механических воздействий, создаваемых при нейтрализации и промывке, удаляется гидроцеллюлоза.

Карбонизацию можно проводить после промывки перед валкой, после валки и после крашения. Наиболее распространенным способом является карбонизация после крашения, при котором исключается неравномерность окраски, появляющаяся при крашении карбонизованной ткани.

|

Валка — процесс уплотнения суконных и драповых тканей с одновременным свойлачиванием волокна в поверхностном слое.

Валкоспособность — специфическая особенность шерстяного волокна, связанная с его чешуйчатостью, упругостью и извитостью, проявляющаяся при массовом перемещении волокон под механическими воздействиями. На валкоспособность влияют не только свойства шерстяного волокна, но и условия процесса, применяемые реагенты и температура. В кислых и щелочных растворах процесс валки ускоряется, однако в щелочной среде шерстяное волокно может разрушиться, а в кислой становится жестким, поэтому процесс валки осуществляют в слабощелочной среде. Ткань пропитывают раствором, содержащим (г/л): пак (мыло) 2—3, соды 0,3—0,5.

При валке на ткань наносится 125 % раствора, при большем его количестве процесс валки удлиняется, так как ткань легко скользит по рабочим органам машины, а при меньшем его содержании ткань испытывает большое трение и возможны протиры. Температура раствора поддерживается около 40 ˚С, так как при этой температуре наиболее полно проявляются упругие своиства волокна.

Валка осуществляется по периодическому способу на сукновальной машине (рис. 15). Основные рабочие органы машины: ванна 12, цилиндрические валы нижний 13 и верхний 7, клапан 10 с крышкой 8, жгуторазделительная решетка 2, два вертикальных ролика 4 со щетками 5. Валы служат для перемещения ткани в машине и давления на жгуты в направлении утка (ували вания по ширине). Клапан имеет форму короба, дно и боковые стенки его неподвижны, а крышка одним концом закреплена на рычагах, а другим концом давит на жгуты ткани. Посредством системы рычагов 9 можно менять положение крышки клапана, увеличивая или уменьшая давление на ткань, таким образом регулируя степень усадки по длине.

Направляющие валики 14 и 3 служат для направления жгутов соответственно в жгуторазделительную решетку и жало валов. Над верхним направляющим валиком расположен спрыск 6, через который в машину подается валочный раствор. Вертикальные ролики 4 свободно вращаются от движения ткани; между ними можно менять расстояние, регулируя усадку по ширине. Чем меньше расстояние между роликами, тем большее механическое усилие в направлении уточных нитей испытывает ткань.

Сукновальная машина закрыта кожухом, в передней и задней части которого имеются дверцы. Передняя дверца 1 предназначена для загрузки ткани, задняя дверца 11— для наблюдения за работой клапана. Длительность процесса валки определяется артикулом ткани и изменяется от 20— 40 мин для костюмных тканей (фулеровка) до 10 часов для технического сукна.

Заварка — обработка ткани в кипящей воде в расправленном состоянии под натяжением с последующим охлаждением для придания тканям устойчивых линейных размеров.

Заварке подвергают чистошерстяные и полушерстяные гребенные ткани платьевые и костюмные. В процессах гребнечесания, прядения и ткачества в шерстяных волокнах возникают напряжения, которые неоднородны в суровой ткани. При мокрой обработке линейные размеры такой ткани будут неравномерно сокращаться. Обработка в кипящей воде ликвидирует напряжение и фиксирует волокна в том положении, в котором они находятся в ткани. При заварке наблюдается изменение структуры кератина шерсти, в результате чего ткань меньше способна к усадке, уваливанию, образованию застила и заламыванию во время последующих мокрых обработок в жгуте. Для предупреждения разрушения кератина в кипящую воду вводят уксусную кислоту.

Для заварки тканей применяют машины периодического и непрерывного действия.

|

Заварку легких шерстяных тканей осуществляют в коробках промывного аппарата линии ЛЗП-180Ш при обработке ткани горячей водой (95—96 °С). Более современной является заварочная машина типа «Контикраб» (ФРГ), на которой ткань обрабатывается при температуре 110°С в течение 25—60 с (рис. 16). На этой линии ткань для предварительного нагревания проходит ванну с горячей водой 3, затем попадает под резиновый ремень на обогреваемый паром барабан 1 большого диаметра (2500 мм), где подвергается давлению (ремнем) и нагреванию до 100 °С. Пар, образующийся внутри ткани, при соприкосновении с горячей поверхностью барабана не может вырваться ни в боковом, ни в верхнем направлении, поскольку резиновый ремень обеспечивает герметичность, вследствие чего паровая среда имеет температуру на 10 °С выше, чем на обычных машинах. После обработки на цилиндре ткань подвергают «шоковому» охлаждению водой в специальной ванне 2, что усиливает эффект ее фиксации. Скорость движения камвольных тканей 15— 18 м/мин. Заварка шерстяных тканей может быть многократной.

Ворсование — процесс образования пушистого, мягкого покрова (ворса), скрывающего структуру ткани, путем извлечения на поверхность ткани концов волокон из нитей и расположения этих концов в определенном направлении и порядке.

|

Для ворсования применяют машины с игольчатой и шишечной гарнитурой. Процесс ворсования заключается в многократных коротких соприкосновениях поверхности ткани с острыми концами чешуек ворсовальных шишек или иглами игольчатой ленты, которые находятся на барабанах или роликах машины.

На рис.17 показана схема ворсовальной машины. Ее основные части — заправочное устройство, две рамы, на которые крепится ворсовальный барабан 4, с ворсовальными 2 и противоворсовальными 3 роликами, щетки 5 и самоклад 1. Ворсовальных и противоворсовальных роликов 24—36 шт. Первые обтянуты игольчатой лентой, острия игл отточены, загнуты под некоторым углом и направлены по ходу ткани, вторые тоже обтянуты игольчатой лентой, но острия игл направлены против движения ткани. Ворсовальные ролики вращаются вместе с ворсовальным барабаном и, кроме того, имеют самостоятельное вращение вокруг оси. При движении ткань касается поверхности роликов, которые извлекают концы волокон из нитей, в результате чего образуется ворс. При касании противоворсовальных роликов ворс расчесывается и приглаживается в противоположном направлении. Ворсование ведут постепенно, ткань пропускают через машину 6—12 раз.