Расчет фланцевого соединения

Исходные данные:

внутренний диаметр фланца  , м 0,4

, м 0,4

наружный диаметр диска фланца  , м 0,52

, м 0,52

диаметр болтовой окружности  , м 0,48

, м 0,48

средний диаметр прокладки  0,422

0,422

высота фланца h, м 0,025

диаметр отверстия d, м 0,023

количество отверстий, n 16

толщина патрубка  , м 0,01

, м 0,01

высота сварного шва l, м 0,01

расчетное давление  , МПа 0,3

, МПа 0,3

материал - паронит

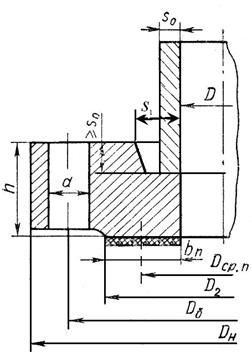

Рисунок 2.3 – Эскиз плоского фланца

Нагрузку  , Мн действующую на фланцевое соединение от внутреннего избыточного давления определили согласно /1,с 270/ по формуле

, Мн действующую на фланцевое соединение от внутреннего избыточного давления определили согласно /1,с 270/ по формуле

, (2.12)

, (2.12)

где  - средний диаметр прокладки, м;

- средний диаметр прокладки, м;

- рабочее давление, МПа;

- рабочее давление, МПа;

МН (2.13)

МН (2.13)

Реакцию прокладки  , МН в рабочих условиях определили согласно

, МН в рабочих условиях определили согласно

/1,с 270/ по формуле

, (2.14)

, (2.14)

где  - эффективная ширина прокладки;

- эффективная ширина прокладки;

- коэффициент, приняли по таблице;

- коэффициент, приняли по таблице;

Болтовую нагрузку в условиях монтажа  , Мн определили согласно /1,с.271/ по формуле

, Мн определили согласно /1,с.271/ по формуле

(2.16)

(2.16)

где  - параметр, принимаемый по таблице 16.21,

- параметр, принимаемый по таблице 16.21,  ;

;

Коэффициент ξ приняли как меньшее из двух значений

(2.17)

(2.17)

(2.18)

(2.18)

Приняли

Полученные значения подставили в формулу

, (2.19)

, (2.19)

где

Болтовую нагрузку в рабочих условиях  , Мн определили согласно

, Мн определили согласно

/ 3,с 63/ по формуле

(2.20)

(2.20)

т. к. температурными нагрузками и внешними нагрузками можно пренебречь, то

Мн

Мн

Условие прочности болтов на растяжение определили из неравенства

(2.21)

(2.21)

где  - расчетная площадь поперечного сечения, м2;

- расчетная площадь поперечного сечения, м2;

(2.22)

(2.22)

м2

м2

условие прочности болтов выполнено

(2.23)

(2.23)

МПа

МПа

условие прочности болтов выполнено

Напряжение в прокладке  , МПа проверили на прочность согласно /3,с 64/ по формуле

, МПа проверили на прочность согласно /3,с 64/ по формуле

, (2.24)

, (2.24)

где  - принимается по таблице 9 с.60,

- принимается по таблице 9 с.60,

МПа

МПа

Приведенный изгибающий момент  , МН·м принимали для фланцев как большее из двух значений, вычисляемых согласно /3,с 64/ по формуле

, МН·м принимали для фланцев как большее из двух значений, вычисляемых согласно /3,с 64/ по формуле

(2.25)

(2.25)

МН·м

МН·м

(2.26)

(2.26)

МН·м

МН·м

Приняли большее значение  Мн·м

Мн·м

Надежность работы фланца проверили из условия прочности

(2.27)

(2.27)

Максимальное напряжение в сечении  определили согласно /3,с 65/ по формуле

определили согласно /3,с 65/ по формуле

, (2.28)

, (2.28)

, (2.29)

, (2.29)

где  - коэффициент принимаемый по графику рис.22, с.361,

- коэффициент принимаемый по графику рис.22, с.361,

, (2.30)

, (2.30)

где

(2.31)

(2.31)

подставили полученные значения в формулу (2.29)

подставили полученные значения в формулу (2.28)

МПа

МПа

(2.32)

(2.32)

МПа

МПа

где  - определили по графику,

- определили по графику,

МПа

МПа

МПа

МПа

147,8МПа<228МПа

Условие прочности выполнено

Герметичность фланцевого соединения проверили согласно /3,с 67/ по формуле

(2.33)

(2.33)

Условие герметичности выполнено

Максимальное напряжение в сечении, ограниченном размером Sо определили по формуле

, (2.34)

, (2.34)

где f-

Тангенциальное напряжение во втулке, возникающее от внутреннего давления определили по формуле

(2.35)

(2.35)

МПа

МПа

Меридиональное направление от внутреннего давления определили по формуле

(2.36)

(2.36)

Условие прочности работы фланца для сечения, ограниченного размером Sо

(2.37)

(2.37)

78,15МПа<588МПа

Условие прочности выполнено

Составление графиков ремонтов ДЛЯ ДП

Данные для расчета

Ресурс между двумя капитальными ремонтами  , ч 43200

, ч 43200

Ресурс между двумя текущими ремонтами  , ч 1440

, ч 1440

Продолжительность простоя в капитальном ремонте  , ч 115

, ч 115

Продолжительность простоя в текущем ремонте  , ч 34

, ч 34

Трудоемкость капитального ремонта  , чел/ч 126

, чел/ч 126

Трудоемкость текущего ремонта  , чел/ч 16

, чел/ч 16

График ППР и ТО представляет собой чередование ремонтов и технических осмотров в определенной последовательности и через определенные промежутки времени.

Общее число рабочих часов оборудования в нормативах условно принято в месяцах – 720 часов, в год – 8640 часов.

Продолжительность между двумя текущими ремонтами  , мес определили по формуле

, мес определили по формуле

(3.1)

(3.1)

мес

мес

Продолжительность между двумя капитальными ремонтами  , год определили по формуле

, год определили по формуле

(3.2)

(3.2)

Количество текущих ремонтов между двумя капитальными  определили по формуле

определили по формуле

(3.3)

(3.3)

Продолжительность суммарного простоя оборудования за ремонтный цикл  , ч определил по формуле

, ч определил по формуле

(3.4)

(3.4)

ч

ч

Началом отсчета берем дату последнего ремонта (если оборудование находится в эксплуатации) или дату ввода оборудования в эксплуатацию (если оборудование новое или после расконсервации).

Полученные данные заносим в заводской бланк графика ППР и ТО (планово-предупредительных ремонтов и технических осмотров). По графику определяем количество ремонтов и технических осмотров в планируемом году

Таблица 3.1 – Годовой график ППР на приготовитель

| Наименование | Нормативы ресурсов в часах между ремонтами | Простои в ремонте | Дата последнего капитального ремонта | Простои в ремонте по месяцам | ∑пр | Тфак | |||||||||||||

| К | Т | К | Т | ||||||||||||||||

| Приготовитель | Т | Т | К | Т | Т | Т |

3.4 Расчет количества ремонтного персонала

Списочную численность ремонтников определенной специальности  , чел определили по формуле

, чел определили по формуле

, (3.5)

, (3.5)

где  - доля каждого вида ремонта, %;

- доля каждого вида ремонта, %;

- коэффициент, учитывающий внеплановые работы,

- коэффициент, учитывающий внеплановые работы,  ;

;

- эффективный фонд рабочего времени одного ремонтного человека,

- эффективный фонд рабочего времени одного ремонтного человека,  ;

;

- коэффициент, учитывающий перевыполнение норм,

- коэффициент, учитывающий перевыполнение норм,  .

.

При капитальном ремонте:

слесарей

чел

чел

станочников

чел

чел

прочих

чел

чел

все специальностей

4+1+1=7 чел

Монтажная часть ДЛЯ ДП

4.1 Подготовка оборудования к монтажу

К химическому оборудованию кроме требований, определяющих технологическое назначение, надежность, долговечность, прочность, герметичность и т.д., предъявляются так/же требования, обеспечивающие удобство выполнения монтажных работ.

Перевозка оборудования осуществляется в основном железнодорожным транспортом. Поэтому габариты оборудования должны вписываться в габариты подвижного состава железнодорожного транспорта. Это требование относится к выступающим элементам (штуцера, опасные устройства, детали для крепления обслуживающих площадок изоляции, устройства для строповки).

Предусматривается также разъемное при соединении выступающих элементов к оборудованию.

Негабаритное оборудование перевозится в разобранном виде при минимальном числе отдельных транспортабельных блоков. Блоки должны быть промаркированы. Знаки маркировки и сборочные риски должны выполняться клеймением, гравировкой или краской. Риски нанесенные клеймением или гравировкой обводятся яркой краской.

Для производства погрузочно - разгрузочных работ, для подъема и установки оборудования в проектное положение должны быть предусмотрены устройства для строповки на самом оборудовании или его отдельных блоках. Вместо строповочных устройств специального назначения (монтажные штуцера, ушки, крюки) могут использоваться элементы оборудования - технологические штуцера и горловины, уступы на корпусах, элементы станции при наличии в них отверстий. Подобные места строповки обозначаются на оборудовании яркой краской. Такие элементы должны быть рассчитаны на прочность сварного шва, если такие имеются. Для выверки положения оборудования на фундаменте на опорах оборудования должны быть нанесены риски, фиксирующие в плане главные оси оборудования и служащие для выверки оборудования в плане.

Для проведения гидравлического испытания на аппаратах должны быть предусмотрены штуцер-воздушка для выпуска воздуха, штуцер для слива воды и штуцер для установки манометра, Расположение штуцеров на аппаратуре должно учитывать возможность проведения гидравлического испытания в горизонтальном положении. Эти требования должны быть учтены при проектировании. Все штуцера и отверстия в оборудовании должны быть закрыты пробками или заглушками, а наиболее ответственные опломбированы. Во фланцевых монтажных соединениях, поставляемых блоками должны быть выполнены установочные штифты, обеспечивающие сборку без подгоночных операций и регулировки взаимно положения блоков. Расконсервация оборудования проводится перед монтажом.

На оборудовании с вращающимися узлами предусматриваются стрелки, указывающие направление вращения.

Все трубопроводы, входящие в объем поставки должны быть испытаны, промаркированы и поставлены в комплекте с фланцами, прокладками и крепежными деталями. Оборудование или отдельные блоки должны быть собраны на постоянных прокладках не подлежащих замене при монтаже. Сборка оборудования при монтаже должна сопровождаться с использованием грузоподъемных механизмов, сборочными стендами, сварочным оборудованием. Для работ механизмов к площадкам подводится электроэнергия, а для проведение испытаний - вода и воздух. Стенды для укрупненной сборки желательно располагать в радиусе действия кранов. Для хранения стропов применяются стенды типа вешалки.

Основным документом для выполнения монтажных работ является проект производства работ (ППР) в котором отражены: последовательность монтажа, поточность производства монтажных работ, безопасность проведения монтажных работ и т.д.

Технологическая карта монтажа разрабатывается на основе ППР.

На ней изображается схема монтажа аппарата с показом размещения его в здании или привязке к соседнему оборудованию, показом размещения грузоподъемных средств, схем строповки аппарата, указанием по ведению монтажных работ и по Т.Б.

Монтажные работы производятся тремя методами: индустриальный, крупными блоками, блочными.

Индустриальный способ заключается в том, что оборудование устанавливается в проектное положение в максимально готовом к эксплуатации виде. Имеется в виду полная сборка оборудования, обслуживающей его металлоконструкции, испытание, нанесение тепловой изоляции, футеровка поверхности, установка заторной арматуры и монтаж обвязочного трубопровода.

Крупноблочный метод позволяет выполнение максимального объёма работ на уровне земли в наиболее безопасных условиях с большей производительностью. Монтаж крупными блоками позволяет расширить фронт монтажных работ за счёт независимой друг от друга сборки каждого блока. Последовательность и сроки сборки блоков выполняются согласно технологии монтажа непосредственно на фундаменте. Оборудование; расчленяют на такие блоки, чтобы было возможно последующее соединение. Масса каждого блока должна быть в пределах грузоподъёмности имеющих в наличии подъёмных механизмов и приспособлений.

Блочный метод монтажа является малопроизводительным. Предполагает сборку мелкого оборудования в блок на нулевой отметке с последующим подъёмом блоков в проектное положение и их соединение (монтаж по месту), т.е. все работы по установке.

4.2 Выбор метода монтажа

Выбор способа монтажа зависит от ряда факторов, среди которых основными являются: габариты, масса и конструктивные особенности монтируемого оборудования; размеры и качество площадки, на которой производится монтаж, и ситуация, сложившаяся на ней в момент монтажа и после него; пространственное положение оборудования и геометрические отметки его расположения; оснащенность монтажными механизмами и приспособлениями, достигнутый уровень монтажной техники и др.

Монтажные работы производят индустриальным способом.

Индустриальный способ монтажа — наиболее передовой, позволяющий резко уменьшить продолжительность монтажных работ и затраты труда на них. Сущность его заключается в том, что оборудование устанавливается в проектное положение (на фундамент) в максимально готовом к эксплуатации виде (имеется в виду полная сборка оборудования, обслуживающей его металлоконструкции, испытание, установка запорной арматуры и монтаж обвязочного трубопровода).

4.3 Выбор монтажных кранов

Подъем аппарата методом скольжения с отрывом нижней части от земли.

При подъеме методом скольжения оборудование выкладывается в исходном горизонтальном положении вершиной к фундаменту и стропится за монтажные штуцера. Краны установлены непосредственно у фундамента так, чтобы в процессе подъема и установки оборудования на фундамент вылет крюка был минимальным. Во избежании отклонения грузовых полиспастов кранов от вертикали основания оборудования подтаскиваются на санях или тележке к фундаменту одновременно с подъемом верхней части оборудования.

Исходя из этих условий для проведения монтажных работ приготовителя композиций подобрали кран МКГ-25 грузоподъемностью 10т, длиной стрелы 12,5м.

4.4 Расчет такелажной оснастки при транспортировании оборудования

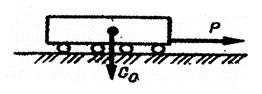

Рисунок 4.1 - Эскиз к расчету такелажной оснастки при транспортировании

Тяговое усилие  , кН необходимое для перемещения груза определили согласно /4,с 262/ по формуле

, кН необходимое для перемещения груза определили согласно /4,с 262/ по формуле

, (4.1)

, (4.1)

где  - масса перемещаемого груза, т;

- масса перемещаемого груза, т;

- коэффициент трения скольжения подшипников качения

- коэффициент трения скольжения подшипников качения

кН

кН

Усилие при страгивании тележки с оборудованием с места  , кН определили согласно /4,с 262/ по формуле

, кН определили согласно /4,с 262/ по формуле

(4.2)

(4.2)

кН

кН

По усилию  рассчитали тяговый канат

рассчитали тяговый канат

Разрывное усилие каната  , кН определили согласно /4,с 53/ по формуле

, кН определили согласно /4,с 53/ по формуле

, (4.3)

, (4.3)

где  - коэффициент запаса прочности

- коэффициент запаса прочности

кН

кН

Выбрали для лебедки согласно /4,с 283/ стальной канат типа ЛК-Р конструкции  о.с. (ГОСТ 2688-80) для подвесок с характеристиками:

о.с. (ГОСТ 2688-80) для подвесок с характеристиками:

временное сопротивление разрыву, МПа 1960

разрывное усилие, кН 75,2

диаметр каната, мм 11

масса 1000 м канате, кг 462

Подобрали электролебедку типа Л-1001 с тяговым усилием 10,0 кН, диаметром каната 11мм.

.