Автор разработки: Дьячкова Л.Д.,

Преподаватель инженерной графики

Нефтекамск, 2020

Тема "Зубчатые передачи"

Вычерчивание зубчатых колес и передач

Вычерчивание зубчатых колес и передач

Общие сведения о зубчатых передачах

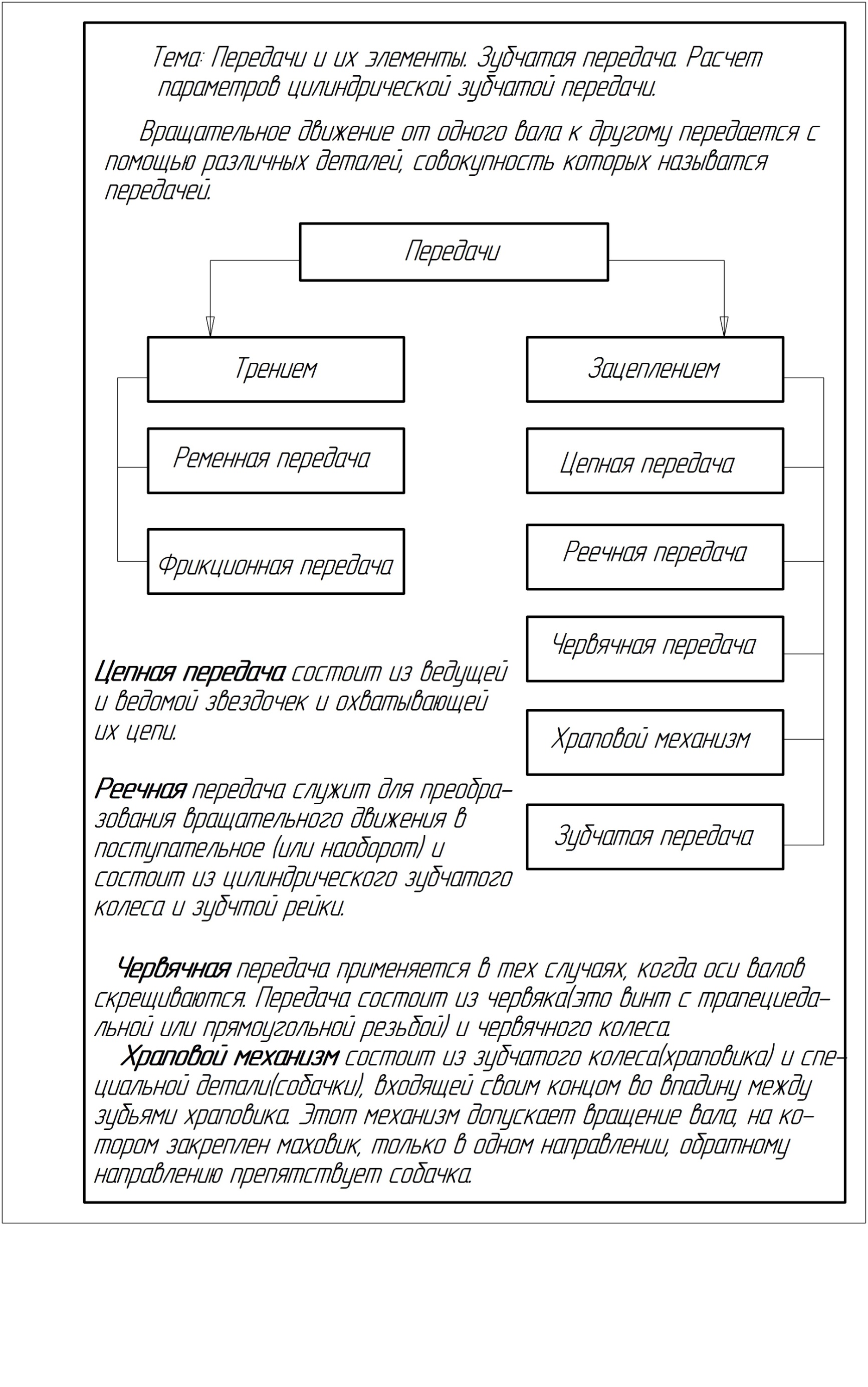

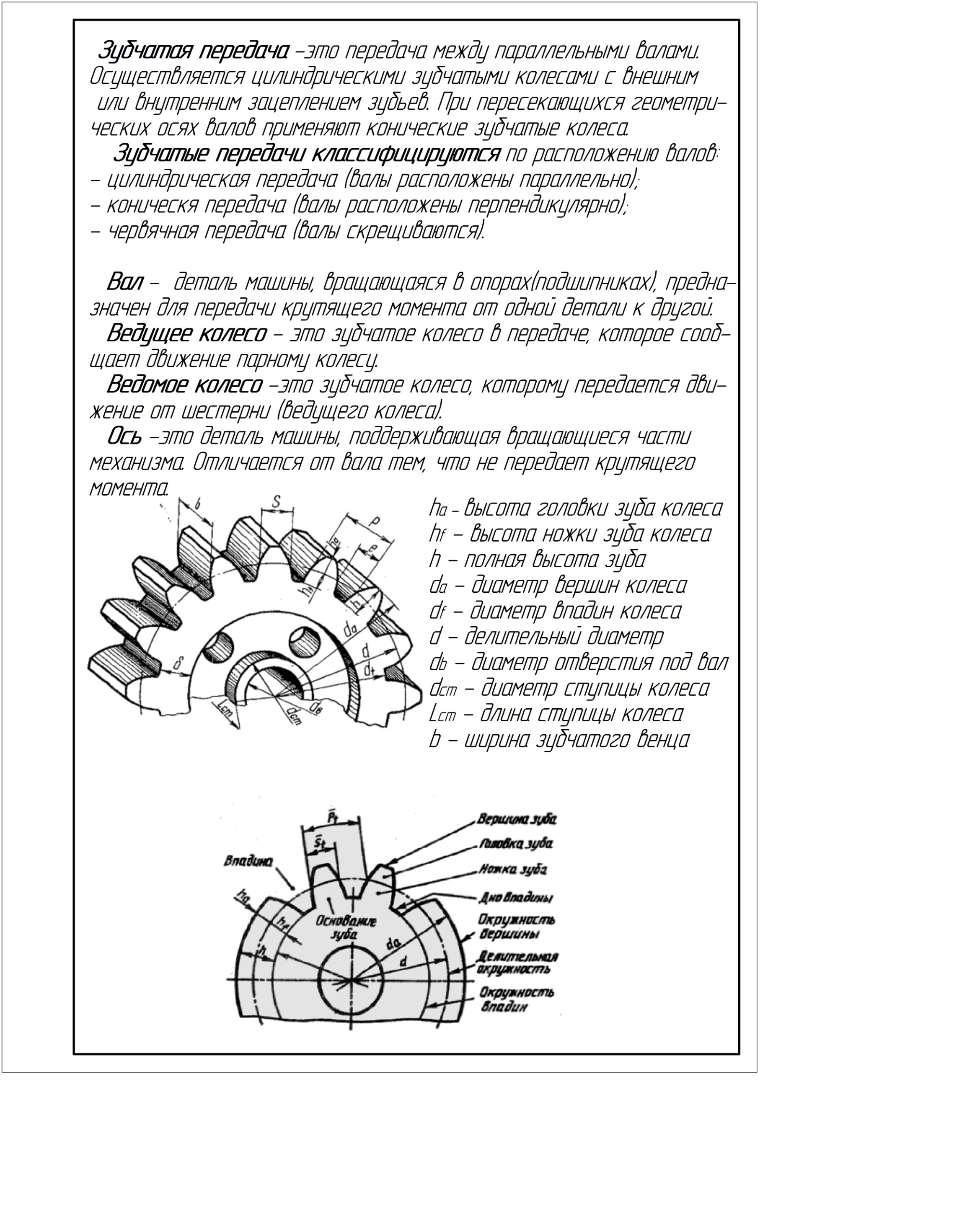

Зубчатой передачей называется механизм, служащий для передачи вращательного движения с одного вала на другой, изменения частоты вращения ведомого вала механизма и величины крутящего момента на нем, а также для преобразования вращательного движения в поступательное, и наоборот (реечные зубчатые передачи).

Зубчатое колесо, сидящее на передающем вращение валу, называется ведущим, а на получающем вращение - ведомым.

Меньшее из двух колес зубчатой передачи обычно называют шестерней, а большее - колесом. Термин "зубчатое колесо" относится к обеим деталям передачи.

Зубчатые передачи представляют собой наиболее распространенный вид передач в современном машиностроении, поскольку они наиболее полно удовлетворяют функциональным требованиям в сравнении с другими типами передач (при прочих равных условиях) - они надежны и долговечны, имеют небольшие габариты, относительно дешевы в изготовлении и эксплуатации, обладают рядом других преимуществ и достоинств.

Вычерчивание зубчатых колес и передач производится в соответствии с требованиями стандартов. Так, изображение на чертежах цилиндрических зубчатых колес должно выполняться в соответствии с требованиями ГОСТ 2.403-75 "Правила выполнения чертежей цилиндрических зубчатых колес"; конических зубчатых колес - ГОСТ 2.405-75 "Правила выполнения чертежей конических зубчатых колес" и т. д

Изучение темы "Зубчатые передачи. Колесо зубчатое" ставит целью освоение навыков и приемов вычерчивания зубчатых колес и зубчатых передач на чертежах и эскизах. Студент должен иметь базовые знания о типах зубчатых передач и видах

зубчатых колес, а также об основных элементах, параметрах и геометрических характеристиках зубчатого колеса.

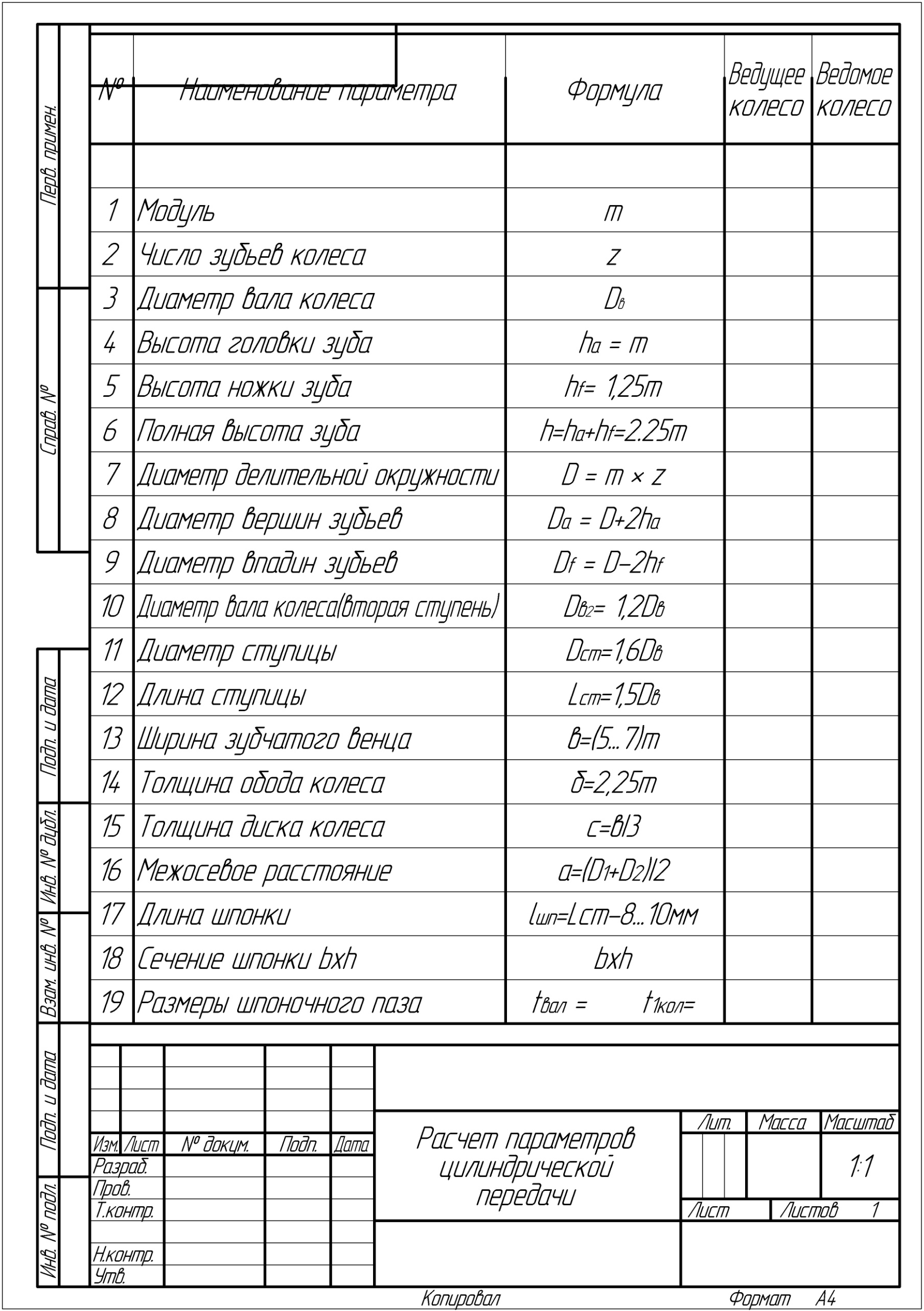

Графическая работа «Расчет цилиндрической зубчатой передачи»

1. Согласно данным своего варианта, выполняется на формате А4 расчет в таблице (образец расчета приводится на следующей странице).

2. Расчет делается одновременно на оба зубчатых колеса (ведущее и ведомое).

3. После расчета на формате А3 выполняется графическая работа.

| Вар. | |||||||||||||||

| m | |||||||||||||||

| Z1 | |||||||||||||||

| Z2 | |||||||||||||||

| d1 | |||||||||||||||

| d2 |

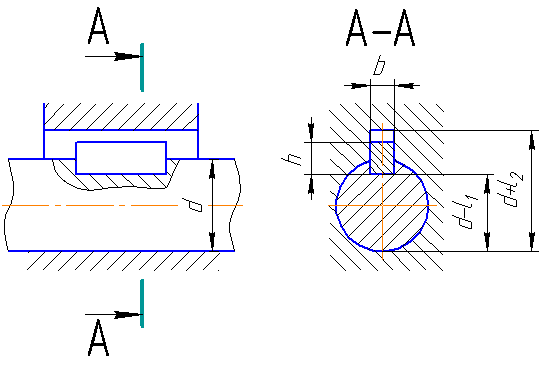

Соединение шпонкой

Соединение шпонкой

Шпоночное соединение применяют для фиксации деталей при передаче крутящих моментовКонструкция и размеры шпонок регламентируются стандартами.

На валу выполняют (фрезеруют) паз, повторяющий профиль шпонки на глубину, определяемую таблицей.

В детали, одеваемой на вал, выполняют сквозной паз шириной, равной ширине шпонки, глубиной, определяемой таблицей.

Параметры шпонки и пазов в соединяемых деталях зависят от диаметра вала в месте шпоночного соединения (таблица).

Шпонки общего назначения подразделяют на: призматические, клиновидные, сегментные. Наиболее широко используются призма  тические шпонки.

тические шпонки.

Сечение шпонки зависит от диаметра вала.

Последовательность сборки: шпонка закладывается в паз вала, деталь одевается на вал и шпонку смещением ее вдоль оси вращения вала.

Как выбрать шпонку?

Если диаметр вала 25 мм (задается, см.таблицу), то размеры шпонки будут следующими: b(ширина) -8 мм; h (высота) – 7 мм; глубина посадки в паз вала t1 - 4 мм; глубина паза втулки колеса t2 - 3,3 мм.

Длина шпонки определяется размерами ступицы колеса. Длина шпонки = длина ступицы – 10мм.

Таблица — Шпонки призматические по ГОСТ 23360-78, мм

| Диаметр вала | Размеры шпонки | Глубина паза | Длина шпонки | ||

| b | h | t1 | t2 | ||

| От 17 до 22 мм | 3,5 | 2,8 | 14 – 70 мм | ||

| От 22 до 30 мм | 3,3 | 18 -90 мм | |||

| От 30 до 38 мм | 3,3 | 22 – 110 мм | |||

| От 38 до 44 мм | 3,3 | 28 – 140 мм | |||

| От 44 до 50 мм | 5,5 | 3,8 | 32 – 160 мм |

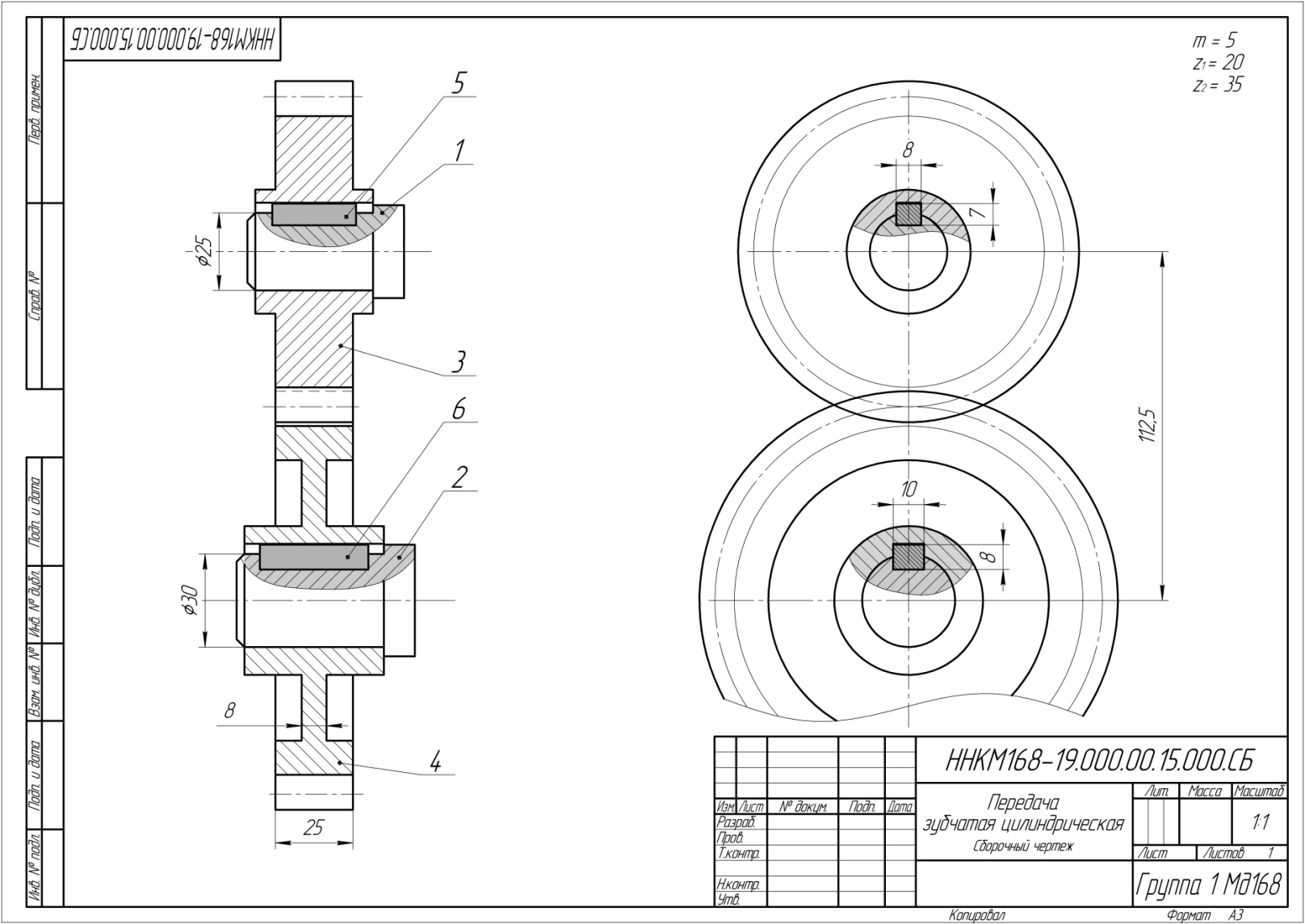

Графическая работа №15 «Передача зубчатая цилиндрическая»

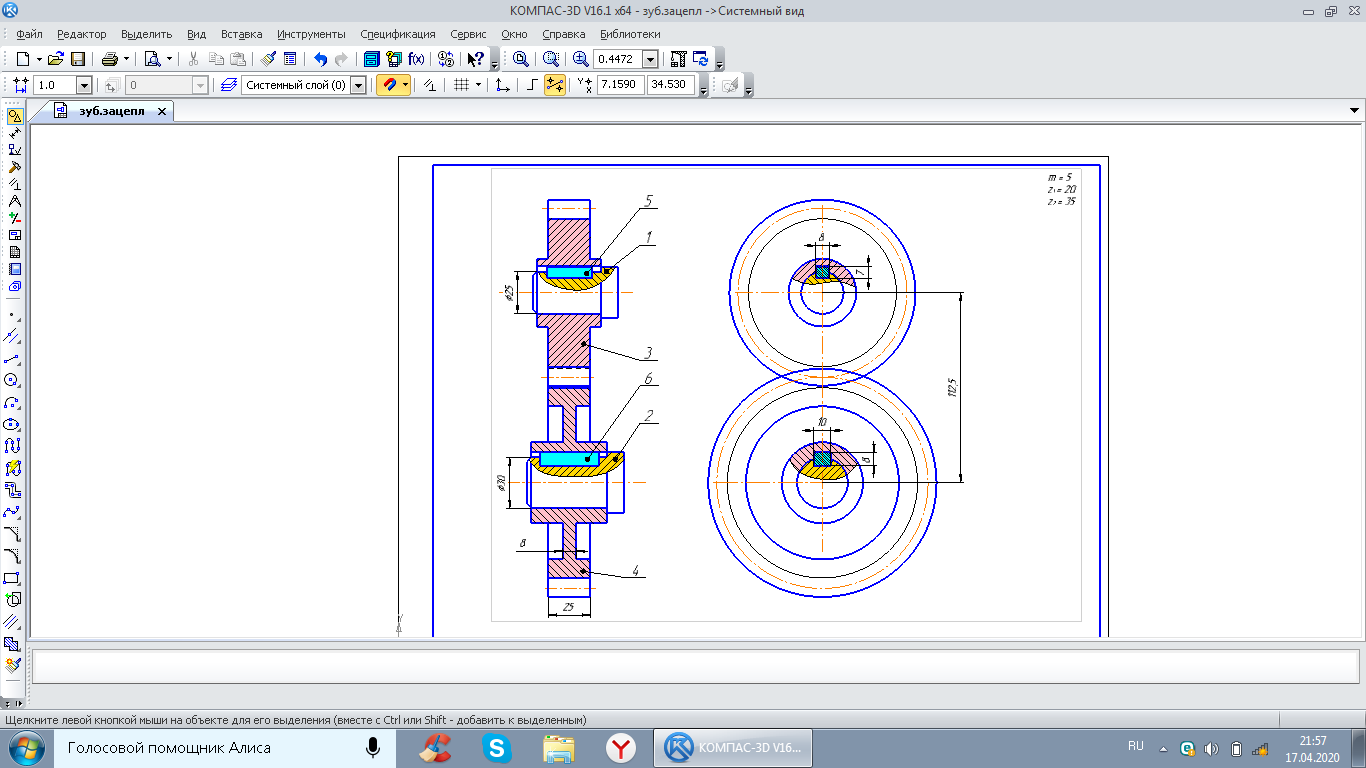

Последовательность построения:

1. По данным своего варианта выполнить расчет параметров цилиндрической передачи. Все данные свести в таблицу. Образец таблицы прилагается.

2. Построение начинают с вида слева. В правой части формата намечают оси будущих колес с учетом межосевого расстояния между центрами. Проводят окружности делительных диаметров.

3. Убедившись, что делительные диаметры имеют общую точку касания, продолжают построение диаметров впадин, вершин и т.д.

4. Подбирают по справочнику размеры шпонок (зависят от диаметра вала), выполняют посадку шпонки в соответствии с размерами.

5. После выполнения вида слева переходят к построению фронтального разреза.

6. Помним, что цельные детали (валы, шпонки) на чертежах показывают нерассеченными!

7. Нерассеченным показывается и зубчатый венец колес!

8. Штриховка одних и тех же деталей имеет одинаковое направление (в пределах чертежа)!

9. Нанести установочные размеры: межосевое расстояние, диаметры валов, посадочные размеры шпонок.

10. Указать позиционные номера деталей сборочной единицы.

11. Заполнить основную надпись чертежа.

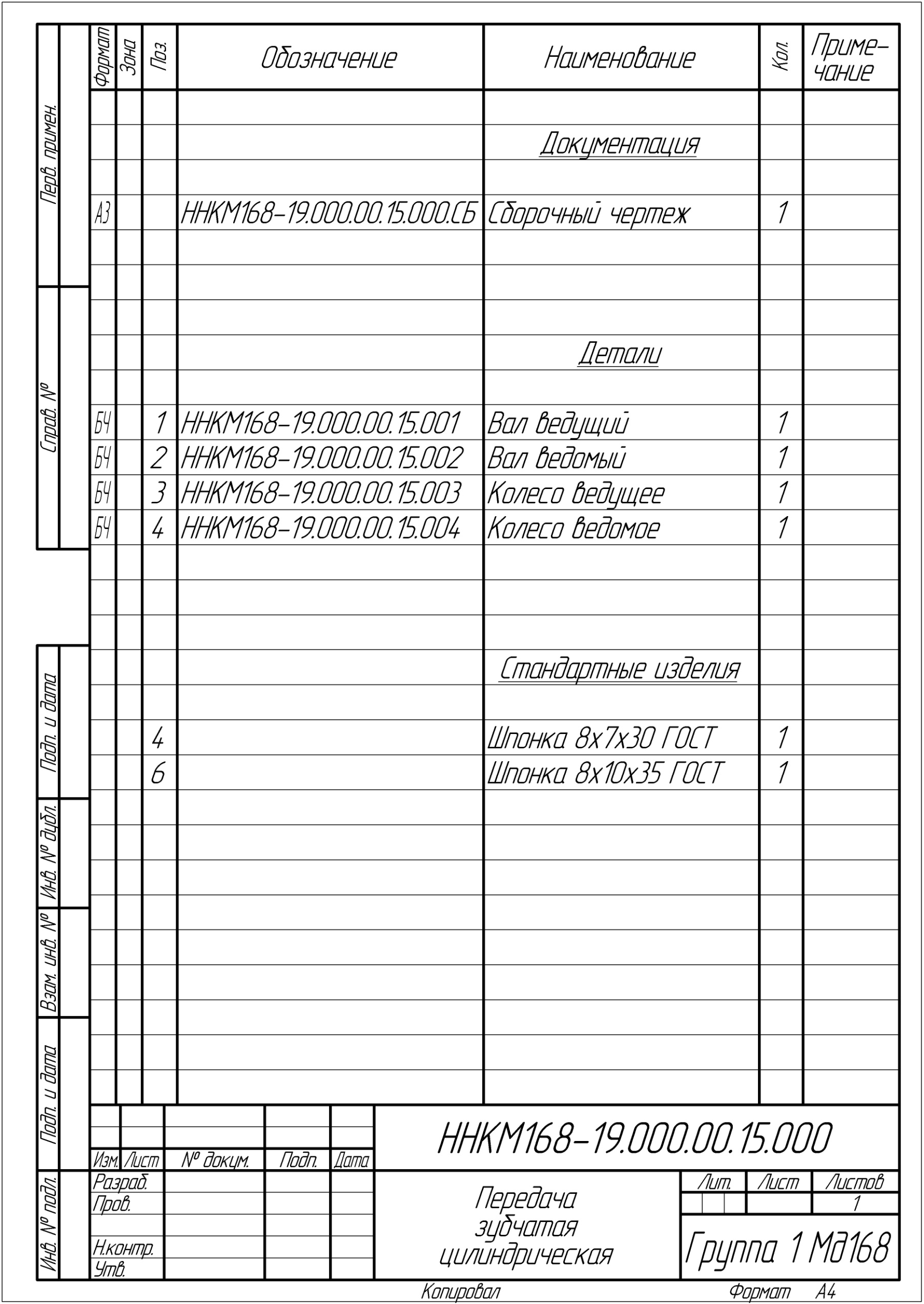

12. Составить к сборочному чертежу спецификацию по ГОСТ 2.106-68 (приведена ниже).