При программировании фрезерной обработки областей (зон) используют типовые схемы технологических переходов, определяющих правила построения траектории инструмента. При фрезеровании можно выделить открытые, полуоткрытые и закрытые плоскости.

Открытая плоскость – поверхность, границы которой не являются препятствием для ввода и вывода инструмента на всех ее участках. Обработка открытых плоскостей производится торцовой фрезой по схеме ≪зигзаг≫ при черновом, фрезеровании или по схеме ≪петля≫ при чистовом фрезеровании.

Полуоткрытая плоскость – поверхность, при обработке которой ограничены перемещения инструмента, т.е. на одном или двух участках такой поверхности можно вводить и выводить инструмент на уровне обрабатываемой плоскости. Обработка полуоткрытой плоскости производится по схеме ≪лента≫ концевой фрезой.

Закрытая плоскость – поверхность, при обработке которой ограничены перемещения инструмента по всем направлениям., При обработке закрытой плоскости инструмент вводят в зону, резания либо сверху, либо врезанием. Закрытые плоскости обрабатываются по схеме ≪виток≫ или ≪спираль≫ концевой фрезой.

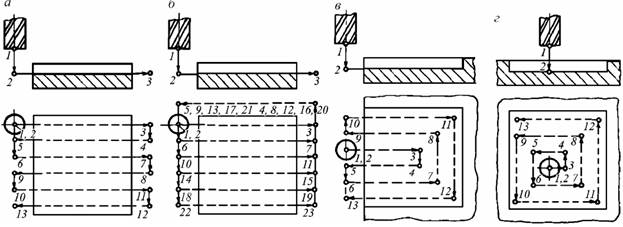

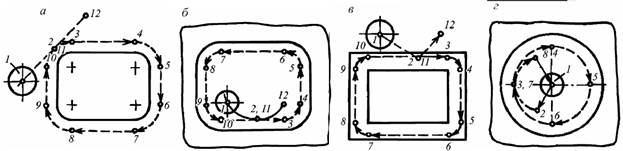

Обработку плоских поверхностей (плоскостей) ведут преимущественно концевыми и торцовыми фрезами. В зависимости от расположения обрабатываемых плоскостей относительно граничащих с ними элементов детали различают открытые, полуоткрытые и закрытые плоскости. Граница открытой плоскости не является препятствием для ввода и вывода инструмента на всех ее участках. Полуоткрытая плоскость имеет границу, на одном из участков которой можно вводить и выводить инструмент на уровне плоскости. Закрытая плоскость ограничена со всех сторон стенками (инструмент вводят в зону резания либо сверху, либо врезанием). Обработка открытых плоскостей ведется по схеме ≪зигзаг≫ при черновом фрезеровании (рис. 1.12, а) и по схеме ≪петля≫ при чистовом фрезеровании (рис. 1.12, б). Для обработки полуоткрытых плоскостей применяется схема ≪лента≫ (рис. 1.12, в). Закрытые плоскости обрабатываются по схеме ≪виток≫ (рис. 1.12, г).

Для обработки закрытой плоскости, ограниченной окружностью, лучшей траекторией, обеспечивающей равномерное снятие припуска, является архимедова спираль. Такая траектория может быть получена на станке с поворотным столом при обработке плоскости, ограниченной окружностью с центром, совпадающим с осью вращения стола (столу сообщается равномерное вращательное, а фрезе равномерное поступательное движение). Однако совмещение центра окружности с осью вращения стола всегда связано с дополнительными затратами времени, особенно при обработке деталей с большим количеством таких плоскостей. Поэтому на станках с линейно-круговой интерполяцией обработку закрытой плоскости, ограниченной окружностью, ведут по спирали, образованной сопряженными дугами окружностей. Такие спирали строят с двумя и четырьмя полюсами

Рис 1.12

Существует две основные схемы формирования траектории движения фрезы при фрезерной обработке: зигзагообразная и спиралевидная.

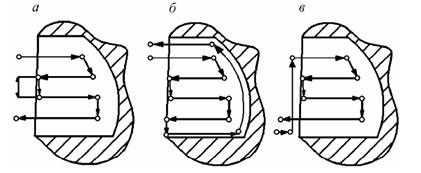

Зигзагообразная схема (рис. 1.15) характеризуется тем, что инструмент в процессе обработки совершает движение в противоположных направлениях вдоль параллельных строчек с переходом от одной строки к другой вдоль границы области. Эта схема достаточно распространена, но имеет ряд недостатков. Один из недостатков – переменный характер фрезерования: вдоль одной строки инструмент работает в направлении подачи, а вдоль следующей – против, что ведет к изменению сил резания и качества обработки. Другой недостаток этой схемы – повышенное число изломов на траектории инструмента. Это отрицательно сказывается на динамике резания и ведет к увеличению времени обработки, так как необходимо выполнять многочисленные операции по разгону и торможению привода подачи станка с ПУ Зигзагообразная схема имеет несколько разновидностей, связанных с порядком обработки границ: без обхода границ (рис. 1.15, а), с проходом вдоль границ в конце обработки области (рис. 1.15, б), с предварительным проходом вдоль границ (рис. 1.15, в).

Рис 1.15

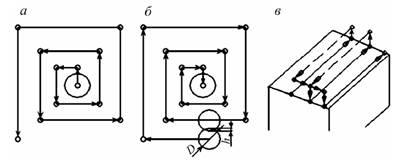

Спиралевидная схема отличается от зигзагообразной тем, что обработка ведется круговыми движениями инструмента, совершаемыми вдоль внешней границы области на разном расстоянии от нее (рис. 1.16, а, б). В отличие от зигзагообразной, спиралевидная схема обеспечивает более плавный характер обработки, так как направление фрезерования (по подаче или против нее) неизменно и нет дополнительных изломов траектории.

Спиралевидная схема имеет две разновидности: первая характеризуется движением инструмента от центра области к периферии (рис. 1.16, а), а вторая – от границы области к ее центру (рис. 1.16, б). Каждая из рассмотренных разновидностей спиралевидной схемы имеет два типа: с движением инструмента в направлении по часовой стрелке или против нее при наблюдении со стороны шпинделя.

Одинаковый характер фрезерования можно выдерживать также с помощью схемы Ш-образного типа (рис. 1.16, в). Согласно этой схеме инструмент после выполнения прохода вдоль строки отводится на необходимое расстояние от обработанной поверхности и на ускоренном ходу возвращается назад. Ш-образная схема имеет те же разновидности, что и зигзагообразная. Существенный недостаток этой схемы – большое число вспомогательных ходов.

Рис 1.16

При построении траектории инструмента на черновых переходах необходимо знать расстояние между соседними проходами фрезы, так как оно определяет глубину резания. Максимально допустимая величина этого расстояния (см. рис. 1.15, а) зависит от геометрических параметров используемого инструмента:

tmax = D – 2r – h1,

где D – диаметр фрезы; r – радиус скругления у торца; h1 –

перекрытие между рабочими ходами (рис. 1.16, б), обеспечивающее отсутствие гребешков.

Способы врезания фрезы,

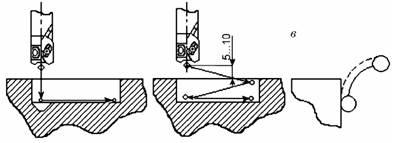

При программировании фрезерной обработки важно выбрать способ врезания инструмента в металл. Наиболее простой способ – это врезание с подачей вдоль оси инструмента. Однако этот способ, во-первых, не пригоден для фрез, имеющих технологические центровые отверстия, во-вторых, из-за того, что фрезы работают плохо на засверливание. Для использования этого способа рекомендуется предварительно обработать места врезания сверлом

(рис. 1.18, а).

К технологичному способу относят врезание при движении инструмента вдоль одной из строк с постепенным его снижением (рис. 1.18, б). Этот способ также применяют при движении инструмента по окружности или вдоль границы обрабатываемой области.

Рис 1.18

При черновой обработке детали врезание чаще производят в случае чистовой обработки контуров, как правило, врезание осуществляется по дуге окружности, касательной к контуру в точке, с которой должно быть начало движения инструмента вдоль контура (рис. 1.18, в). Такой способ обеспечивает наиболее плавное изменение сил резания и минимальную погрешность обработки в упомянутой точке; он наиболее удобен с точки зрения ввода в управляющую программу коррекции на радиус инструмента.

Обработку контуров ведут, как правило, концевыми фрезами. Траектория перемещения при этом состоит из участков подвода фрезы к обрабатываемой поверхности, прохода ее вдоль обрабатываемого контура и отвода от обработанной поверхности. Участок подвода фрезы к обрабатываемой поверхности включает участок врезания.

При чистовой обработке детали участок врезания должен быть построен таким образом, чтобы значение силы резания нарастало и плавно приближалось к значению силы, действующей на рабочем участке обрабатываемого профиля. Для этого ввод инструмента в зону резания осуществляется по касательной к обрабатываемому контуру

При черновой обработке детали врезание чаще производят по нормали к контуру. Аналогично строят участки вывода фрезы из зоны резания.

Типовые схемы плоской обработки контуров и примеры построенных на их основе типовых единичных циклов приведены на рис. 1.19

Рис 1.19

При обходе контура детали траектория перемещения инструмента может иметь участки с резким изменением направления движения. Таким участкам вследствие упругих деформаций инструмента и динамических погрешностей привода подач станка, как правило, могут соответствовать искажения контура. Исключения искажения контура или уменьшения его величины добиваются путем изменения припуска на обработку, предыскажения траектории инструмента, регулирования подачи. Часто применяются различные сочетания указанных приемов.