Пироклапан предназначен для перекрытия линии подачи окислителя в камеру сгорания при выключении двигателя. Для срабатывания пироклапана применен пиропатрон ДП1А-3, устанавливаемый в гнездо угольника 2.

Материалы основных деталей пироклапана следующие:

· корпус 1 и клапан 5- алюминиевый сплав Д16;

· поршень 3- алюминиевый сплав АК8;

· чека 4- бронза БрАЖ-9;

· пружина 6- сталь 1Х18Н9Т;

Работа клапана отсечки окислителя.

В открытом положении (до начала пуска, а также в процессе его работы) клапан 5 удерживается чекой 4. При подаче напряжения на пиропатрон происходит воспламенение его заряда; силой давления продуктов сгорания на поршень 3 срезается уплотнительный буртик чеки 4, которая выходит из зацепления с клапаном 5 и заклинивается по конусной поверхности в угольнике 2. Под действием силы пружины 6 и перепада давлений клапан 5 перемещается и заклинивается в седле, выполненном в выходном штуцере корпуса 1, прекращая доступ окислителя в камеру сгорания.

Расчет клапана отсечки окислителя.

На подвижную часть клапана действуют следующие силы:

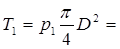

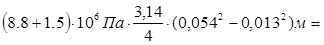

1. Со стороны входа действует сила:

23589,3 Па

23589,3 Па

D- диаметр входа (выхода)

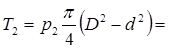

2. Со стороны выхода давление за клапаном:

22222,1 Па

22222,1 Па

d- диаметр поршня.

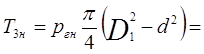

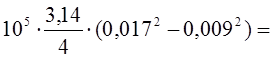

3. В газовой полости начальное давление ргн создает:

67,3 Па

67,3 Па

D1- диаметр газовой полости между пирозарядом и поршнем

ргн - примем равное нормальному атмосферному давлению ( ).

).

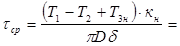

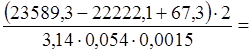

4. Под действием этих сил, уплотнительный буртик чеки должен выдержать приложенные нагрузки. Определим усилие на его срез:

3382214,8 Па

3382214,8 Па

кн- коэффициент запаса на непрорыв кн=1,2…..2

- толщина срезаемого буртика.

- толщина срезаемого буртика.

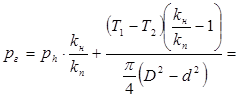

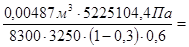

5. Давление в газовой полости после сгорания заряда:

=5225104,2 Па

кп - коэффициент запаса на прорыв, кп=0,6….0,7

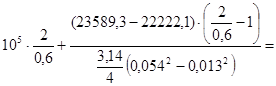

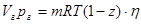

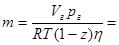

6. Из уравнения состояния  , определяем массу заряда:

, определяем массу заряда:

0,002248 кг = 2,25 гр.

0,002248 кг = 2,25 гр.

Vг – объем газовой полости между пирозарядом и поршнем

z- массовая доля конденсата в ПС

- коэффициент, учитывающий теплоотвод в стенки, окружающую среду и т.д.

- коэффициент, учитывающий теплоотвод в стенки, окружающую среду и т.д.

9. Расчет общей несущей способности оболочки камеры сгорания.

Несущая способность конструкции при пластичном состоянии представляет собой ее способность сопротивляться приложенным нагрузкам, с сохранением ее размеров и формы в допускаемых пределах.

Принимаются следующие допущения:

1. Материал оболочек упруго-пластичный, одинаково работает на сжатие и растяжение.

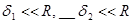

2. Оболочки цилиндрические, тонкие ( )

)

3. Связи оболочек абсолютно жесткие в радиальном направлении, их работой в продольном направлении пренебрегаем.

4. Влияние краевого эффекта на напряженное состояние оболочек не учитывается (бесконечно длинная оболочка).

5. Давление газов в расчетном сечение считаются равно распределенным по периметру оболочки.

6. Температурное поле в оболочках осесеметрично. Температура определяется как среднее значение между температурами на внутренних и наружних поверхностях оболочки.

Исходные данные:

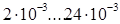

· Толщина стенки-

· Радиус камеры – R

R= 170 мм

· Температура стенки – t

t1=500 0C

t2=100 0C

1. Задаем Еп в диапозоне

| № | ||||||||||

| En | 0,002 | 0,0025 | 0,005 | 0,0075 | 0,01 | 0,0125 | 0,015 | 0,0175 | 0,02 | 0,0225 |

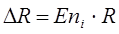

2. Находим приращение радиуса под действием нагрузки:

| 0,254 |

| 0,3175 |

| 0,635 |

| 0,9525 |

| 1,27 |

| 1,5875 |

| 1,905 |

| 2,2225 |

| 2,54 |

| 3,175 |

1= 2*10-3* 127 = мм

1= 2*10-3* 127 = мм

2= 2,5*10-3* 127= мм

2= 2,5*10-3* 127= мм

3= 5*10-3* 127= мм

3= 5*10-3* 127= мм

4= 7,5*10-3* 127= мм

4= 7,5*10-3* 127= мм

5= 10*10-3* 127= мм

5= 10*10-3* 127= мм

6= 12,5*10-3* 127= мм

6= 12,5*10-3* 127= мм

7= 15*10-3* 127= мм

7= 15*10-3* 127= мм

8= 17,5*10-3* 127= мм

8= 17,5*10-3* 127= мм

9= 20*10-3* 127= мм

9= 20*10-3* 127= мм

10= 22,5*10-3* 127= мм

10= 22,5*10-3* 127= мм

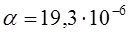

3. Определяем при заданных температурах:

При t1=500 0C  1/град

1/град

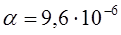

При t2=100 0C  1/град

1/град

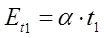

Зная  , находим Et - коэффициент температурного расширения:

, находим Et - коэффициент температурного расширения:

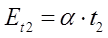

Et1 =0,0096500 Et2 =0,0009600

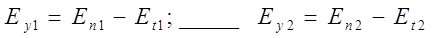

4. Находим окружную деформация для каждой оболочки:

| E y1 | E y2 | |

| -0,0077 | 0,0010 | |

| -0,0072 | 0,0015 | |

| -0,0047 | 0,0040 | |

| -0,0022 | 0,0065 | |

| 0,0004 | 0,0090 | |

| 0,0029 | 0,0115 | |

| 0,0054 | 0,0140 | |

| 0,0079 | 0,0165 | |

| 0,0104 | 0,0190 | |

| 0,0154 | 0,0240 |

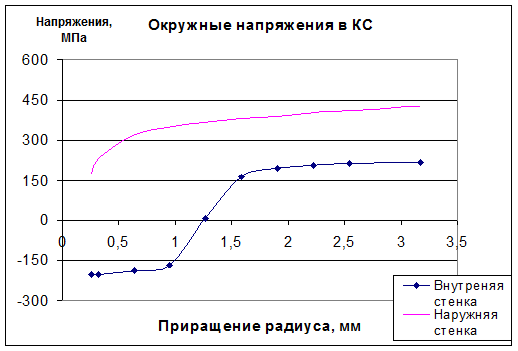

5. Принимаем окружные напряжения для каждой оболочки, согласно их температурам и деформации En по диаграмме деформирования стали ЭП53 и сплава БрХ08: (значения в Мпа)

| № | En |

|

|

| 0,002 | -204,05 | 176,58 | |

| 0,0025 | -202,09 | 230,54 | |

| 0,005 | -188,35 | 318,83 | |

| 0,0075 | -166,77 | 348,26 | |

| 0,01 | 9,81 | 367,88 | |

| 0,0125 | 161,87 | 380,63 | |

| 0,015 | 193,26 | 389,46 | |

| 0,0175 | 206,01 | 402,21 | |

| 0,02 | 212,88 | 410,55 | |

| 0,0225 | 215,82 | 426,74 |

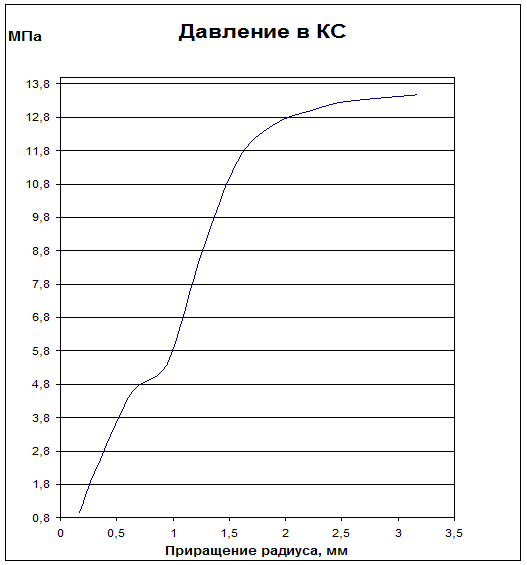

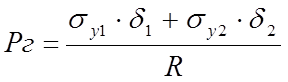

6. Находим давление в камере сгорания Рг.

| № | ||||||||||

| Pr, МПа | 0,958 | 2,263 | 4,565 | 5,600 | 8,844 | 11,540 | 12,243 | 12,745 | 13,050 | 13,479 |

7. Строим графики: