Введение

Металлография начала развиваться более 200 лет тому назад. Первые опыты предпринял Реомюр (1683—1757 гг.). Путем травления он распознал различные сорта стали. Макроструктурные выявления он осуществлял без оптических вспомогательных средств.Путем травления кислотами Ринман отличал дамасскую сталь от обычной. Он писал в 1774 г.:«Травление оказалось пригодным средством распознавать различные сорта железа и сталей по твердости, плотности и равномерности или неравномерности структуры»

В России первые металлографические исследования железа и его сплавов были проведены Аносовым П. П. (1799—1851 гг.). Работая на Златоустовском металлургическом заводе (1830—1835 гг.), П. П. Аносов применил микроскоп для изучения структуры стали и её изменений после ковки и термообработки и установил существование связи между строением и свойствами стали. Именно эти годы можно считать началом зарождения металлографии в России. В 60-х годах XIX века Видманштеттен и Сорби применили микроскоп для исследования строения железа метеоритов.

Металлография.

Металлография (от металлы и ...графия), наука о структуре металлов и сплавов; составная часть металловедения. Металлография изучает закономерности образования структуры, исследуя макроструктуру и микроструктуру металла (путем наблюдения невооруженным глазом либо с помощью светового и электронного микроскопов). а также изменения механических, электрических, тепловых и др. физических свойств металла в зависимости от изменения его структуры. Для изучения микроструктуры используют, кроме того, рентгеновскую дифракционную микроскопию Исследование структуры необходимо для нахождения связи "структура - свойство", а установление закономерностей образования структуры - для прогнозирования на основе этой связи свойств новых сплавов. Например, прочность однофазных сплавов связана с размером зерна; при наличии включений второй фазы расстояние между включениями влияет на прочность и температуру рекристаллизации сплава; от размера и количества включений второй фазы зависят свойства ферромагнитных материалов.

Макроструктура характеризуется формой и расположением крупных (зерен), наличием и расположением различных дефектов металлов, распределением примесей (см. Ликвация) и неметаллических включений. Микроструктура металлического материала определяется формой, размерами, относительным количеством и взаимным расположением отдельных фаз или их совокупностей, имеющих однообразный вид. Под тонкой структурой (субструктурой) понимают строение отдельных зерен, определяемое расположением дислокаций и др. дефектов решетки.

Помимо закономерностей образования структуры, Металлография изучает условия и причины возникновения при пластической деформации и рекристаллизации текстуры металлов, которая обусловливает анизотропию свойств поликристаллического материала

Роль металлографии в металловедении исключительно велика. Металлографические исследования дают научное объяснение явлениям, происходящим при термической обработке сплавов; они позволяют заранее судить о свойствах металлов и сплавов, определять их предыдущую обработку, выявлять местные пороки в деталях.

Творцом современной кристаллографии — науки о строении и свойствах кристаллов — является академик Е. С. Федоров (1853г.). Е. С. Федоров указал на возможность определения вещества по форме кристалла. Вместе со своими учениками он составил книгу «Царство кристаллов». Эта книга излагает основы современной кристаллографии и данные о величинах углов между гранями огромного количества кристаллов.

Анализ вещества по методу Е. С. Федорова производится на специальных приборах — гониометрах, позволяющих измерять углы между гранями кристаллов и определять по разработанным им правилам, с каким веществом мы имеем дело. Анализ по методу Федорова широко применяется в различных отраслях промышленности.

Величайшей заслугой Е. С. Федорова является решение сложной математической задачи о кристаллических пространственных решетках — законах расположения (укладки) атомов в кристаллах по отношению друг к другу. Он доказал, что должны существовать 230 способов построения кристаллов. После открытия рентгеновского структурного анализа опытные проверки строения кристаллов привели к блестящему подтверждению теории Е. С. Федорова .<1>

Планиметрический способ определения структурного состава сплава по объему.

В своей работе я опиралась на книгу Салтыкова С.А. «Стереометрическая металлография» В ней изложены принципы и система методов стереометрической металлографии, т.е. методов объективной, строго количественной оценки геометрических параметров пространственного строения металлов и сплавов. Количественная оценка пространственного строения много эффективнее и рациональнее обычной описательной оценки видимо! плоскостной микроструктуры. Она нашла широкое применение в металловедении, особенно в связи с автоматизацией процесса микроскопического анализа при помощи телевизионных сканирующих микроскопов <2>

Я попытаюсь рассмотреть такой параметр как площадь объекта, т.е определение объемного состава сплава. Определила, что данный момент существует не один метод вычисления этого параметра. Первоначально использовался планиметрический способ определения. <3> Этот метод сводится к измерению суммарной площади сечений микрочастиц данной структурной и составляющей (или фазы) на определенной площади металлографического шлифа. Планиметрический метод был предложен и использован для определения объемного минералогического состава горных пород по микроскопической структуре полированного образца породы. М. Делесс переводил на прозрачную бумагу контуры зерен отдельных минералов, видные на полированной поверхности породы, окрашивая зерна каждого из минералов условным цветом. Затем он наклеивал прозрачную бумагу на металлическую фольгу (для большей точности последующего взвешивания), вырезал зерна ножницами, группировал их по цветам окраски (по минералам), отклеивал фольгу и взвешивал ее отдельно для каждого из минералов. Полученная масса фольги пропорциональна площади соответствующих минералов на шлифе. Объемная доля каждого из минералов равна массе фольги

В своем первоначальном виде планиметрический метод весьма трудоемок и продолжителен, применим только к малодисперсной структуре. Он, однако, отличается высокой точностью, что позволяет применять вышеописанную методику для точной оценки площадей структурных составляющих. В других случаях применения планиметрического метода целесообразнее пользоваться менее трудоемкими способами измерения площадей, чем вырезывание и взвешивание фольги соответствующей группы.

Позднее появились более совершенные и менее трудоемкие методы определения объемного состава сплава.Такими методами являются линейный и точечный Они являются более производительными,чем планиметрический.

Использование планиметрического метода оправдано только для составляющих, объемная доля которых в сплаве невелика, так как при этих условиях трудоемкость определения точечным и линейным методами выше. Измерение суммарной площади заданной составляющей выполняют на определенной площади шлифа, которую целесообразно ограничить квадратом или прямоугольником. При этом некоторые сечения микрочастиц анализируемой составляющей будут перерезаны периметром квадрата и попадут внутрь него только частично. В тех случаях, когда измеряемые сечения микрочастиц имеют форму круга, суммируют площади только тех сечений, центры которых находятся внутри периметра квадрата. Сечения, центры которых лежат вне квадрата, не учитывают, если даже они частично находятся внутри периметра квадрата

При визуальном наблюдении структуры планиметрический метод применяют обычно только при круглой форме сечений микрочастиц анализируемой составляющей. Для оценки их площади используют окулярные вставки.

По другому варианту площади сечений микрочастиц, имеющих форму, близкую к кругу, определяют по измеренным диаметрам сечений, но регистрируют соответствующие им площади. Измерения диаметров сечений выполняют в делениях шкалы окуляр-микрометра с линейкой. Затем суммируют площади всех сечений микрочастиц, центры которых при движении шлифа прошли в пределах длины линейки окуляра. Полученную площадь делят на площадь структуры, на которой измерены все сечения. Эта площадь равна длине линейки окуляра (100 делений), умноженной на пройденный шлифом путь, выраженный в тех же единицах, т. е. в делениях линейки.

При анализе по микрофотографии или на матовом стекле камеры микроскопа, форма сечений микрочастиц не обязательно должна быть круглой. На микрофотографии очерчивают квадрат (или прямоугольник), внутри которого измеряют площади сечений микрочастиц методом наложения прозрачного шаблона. При наложении на сечение фигуры шаблона, площадь которой равна площади сечения, недостаток площади внутри фигуры должен быть равен ее избытку вне фигуры. Оценивают и суммируют площади сечений, полностью попавших внутрь квадрата, половину площадей сечений, разрезанных сторонами квадрата, и четвертую часть площади сечений, попавших на вершины квадрата; Полученную суммарную площадь сечений делят на площадь квадрата, измеренную в тех же единицах, что и площади фигур шаблона, и получают объемную долю анализируемой структурной составляющей.

В настоящее время существуют программы-анализаторы,позволяющие углубленно изучать микроструктуры.Одной из таких программ является ImageExpert Pro 3 <4>

Программа предназначена для решения задач количественного анализа изображений микроструктур в металлографии, материалов и порошков в материаловедении, препаратов и объектов в медицине и биологии. Анализатор представляет собой интеграцию современных технологий по обработке изображений, созданных на базе мощных математических методов и проверенных на практике на более чем полусотне промышленных предприятий и научных центров в России и за рубежом.

Анализатор позволяет получать широкий спектр геометрических параметров элементов структуры, к наиболее важным из которых можно отнести процентные доли составляющих; площади; периметры; минимальные, максимальные и средние диаметры; параметры формы и вытянутости объектов; характеристики распределения объектов (в том числе ареальные диаграммы и диаграммы свободных расстояний, гистограммы межцентровых расстояний и расстояний между объектами); характеристики анизотропии структур и многое другое. Получаемые характеристики доступны как для каждого объекта в отдельности, так и в виде их статистической подборки. Анализатор позволяет представлять полученные распределения параметров в соответствии с требованиями российских и международных стандартов. Являясь универсальным инструментом, ImageExpert Pro 3 использует настройки стандартов не только включённые в поставку, но и позволяет пользователям самостоятельно настраивать анализатор на работу в соответствии с требованиями нужной нормативной документации.

Чугуны

<5> Чугуны — это железоуглеродистые сплавы, содержащие более 2 % углерода и затвердевающие с образованием эвтектики. В отличие от стали чугуны обладают низкой пластичностью. Однако, благодаря высоким литейным свойствам, достаточной прочности и относительной дешевизне, чугуны нашли широкое применение в машиностроении.

Чугуны выплавляют в доменных печах, вагранках и электропечах. Выплавляемые в доменных печах чугуны бывают передельными, специальными (ферросплавы) и литейными. Передельные и специальные чугуны используются для последующей выплавки стали и чугуна. В вагранках и электропечах переплавляют литейные чугуны. Около 20 % всех выплавляемых чугунов используют для изготовления отливок.

Углерод в чугуне может находиться в виде цементита, графита или одновременно в виде цементита и графита. Образование стабильной фазы - графита в чугуне может происходить в результате непосредственного выделения его из жидкого (твердого) раствора или вследствие распада предварительно образовавшегося цементита (при замедленном охлаждении расплавленного чугуна цементит может подвергнуться разложению РезС —> Fe + ЗС с образованием феррита и графита). Процесс образования в чугуне (стали) графита называют графшпизацией.

Графит повышает износостойкость и антифрикционные свойства чугуна вследствие собственного смазочного действия и повышения прочности пленки смазочного материала. Чугуны с графитом, как мягкой и хрупкой составляющей, хорошо обрабатываются резанием (с образованием ломкой стружки) и обеспечивают более чистую поверхность, чем стали (кроме автоматных сталей).

Присутствие эвтектики в структуре чугунов обусловливает его использование исключительно в качестве литейного сплава. Высокие литейные свойства при небольшой стоимости обеспечили широкое применение чугунов в промышленности.

Механические свойства чугуна обусловлены, главным образом, количеством и структурными особенностями графитной составляющей. Влияние графитных включений на механические свойства чугуна можно оценить количественно (ГОСТ 3443—87). Чем меньше графитных включений, чем они мельче и больше степень их изолированности, тем выше прочность чугуна при одной и той же металлической основе. Наиболее высокую прочность обеспечивает шаровидная форма графитной составляющей, а для хлопьевидной составляющей характерны высокие пластические свойства. Чугун с пластинчатым графитом можно рассматривать как сталь, в который графит играет роль надрезов, ослабляющих металлическую основу.

Применяемые для отливок чугуны имеют в среднем состав: С — 2...40o,Si—1.5...40o,Mn—0,6...1.250o,P—0,l...l,20o,S<0,060o.

Углерод определяет количество графита в чугуне: чем выше его содержание, тем больше образуется графита и тем ниже механические свойства. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) должно быть не меньше 2,4 % С.

Кремний оказывает большое влияние на структуру и свойства чугунов, так как величина температурного интервала, в котором в равновесии с жидким сплавом находятся аустенит и графит, зависит от его содержания. Чем больше содержание кремния, тем шире эвтектический интервал температур. Таким образом, кремний способствует процессу графитизации, действуя в том же направлении, что и замедление скорости охлаждения. Изменяя, с одной стороны, содержание в чугуне углерода и кремния, а с другой — скорость охлаждения, можно получить различную структуру металлической основы чугуна.Сера и марганец являются вредными технологическими примесями, содержание которых в чугунах ограничивают. Сера ухудшает механические и литейные свойства. И сера, и марганец препятствуют графитизации. Фосфор не влияет на графитизацию, а при повышенном (до 0,4...0,5 ° о) содержании повышает износостоикость чугунов, так как образуются твердые включения фосфидной эвтектики.

Самым распространенным видом термообработки чугунов является отжиг отливок при 430...600 °С для уменьшения литейных напряжений, которые могут вызвать даже коробление фасонных изделий. Нормализация чугуна проводится для аустенизации ферритной и ферритно-перлитной матриц и последующего перлитного превращения, что обеспечивает упрочнение. Закалку чугуна на мартенсит с нагревом до 850...930 °С и охлаждением в воде и масле применяют для повышения прочности и износостойкости. После закалки проводят низкий отпуск (200 °С) для уменьшения закалочных напряжений или высокий отпуск (600...700 °C для получения микроструктур сорбита или зернистого перлита, обеспечивающих повышенную вязкость.

Классификацию чугунов проводят по виду и форме углеродосо-держащей структурной составляющей, то есть по наличию и форме графита.

По виду структурной составляющей выделяют чугуны без графита — белые чугуны, в которых практически весь углерод находится в химически связанном состоянии в виде цементита. Промежуточное положение занимает половинчатый чугун, большая («0,8 %) часть углерода которого находится в РезС. Структура половинчатого чугуна — перлит, ледебурит и пластинчатый графит.

Чугуны с графитом в зависимости от формы последнего разделяют на серые, ковкие и высокопр очные. Серыми называют чугуны, в структуре которых графит имеет пластинчатую форму. В ковких чу-гунах графит имеет хлопьевидную форму, в высокопрочных чугунах -шаровидную. К числу высокопрочных относят также чугуны с графитом вермикулярной (греч. — червячок) формы, которые по свойствам (ГОСТ 28394—89) занимают промежуточное положение между чугунами с шаровидным и пластинчатым графитом.

Белые чугуны

Белые чугуны редко используются в народном хозяйстве в качестве конструкционных материалов, так как из-за большого содержания цементита очень хрупкие и твердые, с трудом отливаются и обрабатываются инструментом. Из них делают детали гидромашин, пескометов и других конструкций, работающие в условиях повышенного абразивного изнашивания. Для увеличения изно-состойкости белые чугуны легируют хромом, ванадием, молибденом и другими карбидообразующими элементами. Маркировка белых чугунов не установлена.

Разновидностью белых чугунов является отбеленные чугуны. Поверхностные слои изделий из таких чугунов имеют структуру белого (или половинчатого) чугуна, а сердцевина - серого чугуна. Отбел на некоторую глубину (12...30 мм) получают путем быстрого охлаждения поверхности (например, отливка чугуна в металлические или песчаные формы). Для снятия структурных напряжений, которые могут привести к образованию трещин, отливки подвергают нагреву при 500...550 °С. Высокая иэносостойкость отбеленных чугунов обусловлена твердостью поверхности, достигающей 400... 500 HV. Из отбеленного чугуна изготовляют прокатные валки листовых станов, колеса, шары для мельниц и др.

Серые чугуны

Структура серого (литейного) чугуна состоит из металлической основы с графитом пластинчатой формы, вкрапленным в эту основу. Такая структура образуется непосредственно при кристаллизации чугуна в отливке в соответствии с диаграммой состояния системы Fe—С (стабильной). Причем, чем больше углерода и кремния в сплаве и чем ниже скорость его охлаждения, тем выше вероятность кристаллизации по этой диаграмме с образованием графитной эвтектики. При низком содержании углерода и кремния чугун модифицируют небольшими дозами некоторых элементов (например, алюминий, кальций, церий).

Модифицирование металлов — введение в металлические расплавы модификаторов, то есть веществ, небольшие количества которых (обычно не более десятых долен %) способствуют созданию дополнительных искусственных центров кристаллизации, и следовательно, образованию структурных составляющих в измельченной или округлой форме, что улучшает механические свойства металла.

Для характеристики структуры серого чугуна необходимо определять размеры, форму, распределение графита, а также структуру металлической основы. В обычном сером чугуне при медленном охлаждении во время кристаллизации графит очень слабо разветвляется. Он похож на розетку с небольшим числом изогнутых лепестков.

Металлическая основа серых чугунов формируется из аустени-та при эвтектоидном распаде и может быть перлитной, ферритной и ферритно-перлитной. Образование перлита происходит легко, в сравнительно короткий промежуток времени. Для получения ферритного белого чугуна используют изотермическую выдержку при 690...650 °С, в результате которой цементит перлита распадается на феррит и пластинчатый графит.

Механические свойства серых чугунов зависят от свойств металлической основы и, главным образом, от количества, формы и размеров графитных включений. Перлитная основа обеспечивает наибольшие значения показателей прочности и износостойкости.

На долю серого чугуна с пластинчатым графитом приходится около 80 % общего производства чугунных отливок. Серые чугуны обладают высокими литейными качествами (жидкотекучесть, малая усадка, незначительный пригар металла к форме и др.), хорошо обрабатываются и сопротивляются износу, однако из-за низких прочности и пластических свойств в основном используются для неответственных деталей. В станкостроении серый чугун является основным конструкционным материалом (станины станков, столы и верхние салазки, колонки, каретки и др.); в автомобилестроении из ферритно-перлитных чугунов делают картеры, крышки, тормозные барабаны и др., а из перлитных чугунов — блоки цилиндров, гильзы, маховики и др. В строительстве серый чугун применяют, главным образом, для изготовления деталей, работающих при сжатии (башмаков, колонн), а также санитарно-технических деталей (отопительных радиаторов, труб). Значительное количество чугуна расходуется для изготовления тюбингов, из которых сооружается туннель метрополитена. Из серого чугуна, содержащего фосфор (0,5 %), изготавливают архитектурно-художественные изделия.

Ковкие чугуны

Ковкие чугуны с хлопьевидной формой графита получают из белых доэвтектических чугунов, подвергая их специальному графитизирующему отжигу. Графитизирующий отжиг белого чугуна основан на метастабильности цементита и состоит обычно из двух стадий.

Первая стадия (950...1050 °С) подбирается по длительности такой, чтобы весь цементит, находящийся в структуре отливки, распался на аустенит и хлопьевидный графит. Процесс графитообразования облегчается при модифицировании (например, алюминием и бором). Чугун, полученный таким образом, называется модифицированным.

На второй стадии графитизирущего отжига при температуре эвтектоидного превращения формируется металлическая основа ковкого чугуна. В зависимости от режимов охлаждения ковкие чугуны могут иметь перлитную (непрерывное охлаждение), ферритную (очень медленное охлаждение в интервале 760...720 °С или изотермическая выдержка при 720...700 °С) или ферритно-перлитную (сокращение продолжительности второй стадии отжига) металлические основы. Для получения в модифицированном ковком чугуне перлитной основы рекомендуется увеличивать содержание марганца, хрома и некоторых других элементов, которые повышают устойчивость цементита к распаду на феррит и пластинчатый графит в области температур эвтектоидного превращения.

Ковкие чугуны с перлитной металлической основой обладают высокими твердостью (235...305 НВ) и прочностью (Ств = 650...800 МПа) в сочетании с небольшой пластичностью (5 = 3,0...1,5 %). Ковкий ферритный чугун характеризуется высокой пластичностью (5 = 10...12 %) и относительно низкой прочностью (Ств = 370...300 МПа).

Существенными недостатками графитизирующего отжига чугунов является длительность (24...60 ч) отжига отливок и ограничение толщины их стенок.

Ковкие чугуны, обладая высокими пластическими свойствами, находят применение при изготовлении разнообразных тонкостенных (до 50 мм) деталей, работающих при ударных и вибрационных нагрузках, — фланцы, муфты, картеры, ступицы и др. Масса этих деталей —от нескольких граммов до нескольких тонн.

Для повышения твердости, износостойкости и прочности изделий из ковкого чугуна иногда применяют нормализацию или закалку. Закалка с последующим высоким отпуском позволяет получить структуру зернистого перлита.

Высокопрочные чугуны

Высокопрочный чугун (ЧШГ — чугун с шаровидным графитом) получают модифицированием жидкими присадками (0,1...0,5 °о магния от массы обрабатываемой порции чугуна, 0,2...0,3 °о церия, иттрия и некоторых других элементов). При этом перед вводом модификаторов необходимо снизить содержание серы до 0,02...0,03 %.

Рекомендуемый химический состав высокопрочного чугуна (2,7...3,7 % С; 0,5...3,8 % Si) выбирается в зависимости от толщины стенок отливки (чем тоньше стенка, тем больше углерода и кремния).

Чтобы избежать образования в высокопрочных чугунах ледебурита, их подвергают графитизирующему отжигу. Продолжительность такого отжига благодаря повышенному содержанию графити-зирующих элементов (углерода, кремния) значительно короче, чем при отжиге белого чугуна.

Структура высокопрочного чугуна состоит из металлической основы (феррит, перлит) и включений графита шаровидной формы. Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу, чем пластинчатый графит, и не является активным концентратором напряжений. Ферритные чугуны имеют сто,2 = 220...310 МПа, 5 = 22...10 "/о, 140...225 НВ, перлитные —ао,2= 370...700 МПа, 5 = 7...2 % и 153...360 НВ. Марки высокопрочных чугунов согласно ГОСТ 7293—85 состоят из букв «ВЧ» и цифр, соответствующих минимальному пределу прочности при растяжении Ста, МПа / 10: ВЧ35, ВЧ40, ВЧ45 — ферритные чугуны; ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ 100—перлитные чугуны.

Высокопрочные чугуны обладают хорошими литейными и потребительскими свойствами (обрабатываемость резанием, способность гасить вибрации, высокая износостоикость и др.) свойствами. Они используются для массивных отлив,ок взамен стальных литых и кованых деталей — цилиндры, шестерни, коленчатые и распределительные валы и др.

Для повышения механических свойств (пластичности и вязкости) и снятия внутренних напряжений отливки подвергают термической обработке (отжигу, нормализации, закалке и отпуску). Рекомендуется подвергать чугунные изделия объемной закалке. Образование мелкоигольчатого мартенсита в закаленном поверхностном слое изделий повышает их износостоикость в три и более раз. Для повышения износостойкости применяется также азотирование (или азотирование с последующей «обдувкой дробью»), при котором в поверхностных слоях изделий создаются благоприятные сжимающие напряжения.

Чугуны специального назначения

К этой группе чугунов относятся жаростойкие (ГОСТ 7769—82), жаропрочные и коррозионностойкие (ГОСТ 11849—76) чугуны. Сюда же можно отнести немагнитные, износостойкие и антифрикционные чугуны.

.Жаростойкими являются серые и высокопрочные чугуны, легированные кремнием (ЧС5) и хромом (4Х28, 4Х32). Эти чугуны обладают жаростойкостью до 700...800°С на воздухе, в топочных и генераторных газах. Высокой термо- и жаростойкостью обладают аустенитные чугуны: высоколегированный никелевый серый ЧН15Д7 и с шаровидным графитом ЧН15ДЗШ.

К жаропрочным чугунам относятся аустенитные чугуны с шаровидным графитом ЧН19ХЗШ и ЧН11Г7Ш. Для повышения жаропрочности чугуны подвергают отжигу с последующим отпуском. После отжига легированные карбиды приобретают форму мелких округлых включений.

В качестве коррозионностойких применяют чугуны, легированные кремнием (ферросилиды) — ЧС13, ЧС15, ЧС17 и хромом — 4Х22, 4Х28, 4Х32. Они обладают высокой коррозионной стойкостью в серной, азотной и ряде органических кислот. Для повышения коррозионной стойкости кремнистых чугунов их легируют молибденом (4С15М4, 4С17МЗ — антихлоры). Введение в чугун 0,2...0,5 % Мо уменьшает склонность к росту зерна, повышает вязкость, сопротивление износу и улучшает свойства при повышенных температурах. Высокой коррозионной стойкостью в щелочах обладают никелевые чугуны, например аустенитный чугун 4Н15Д7.

В качестве немагнитных чугунов также применяются аустенитные чугуны. Их используют в тех случаях, когда требуется минимальная потеря мощности (крышки масляных выключателей, концевые коробки трансформаторов и др.) или когда нужно избегать искажений магнитного поля (стойки для магнитов).

К износостойким чугунам относятся половинчатые и отбеленные чугуны. К износостойким половинчатым чугунам относится, например, серый чугун марки И4НХ2, легированный никелем и хромом, а также чугуны И4ХНТ, И4Н1МШ (с шаровидным графитом). Из этих чугунов отливают детали двигателей внутреннего сгорания (крышки и днища цилиндров, головки поршней и др.).

Антифрикционными чугунами являются серые и высокопрочные чугуны специальных марок. Некоторое применение нашли также ковкие антифрикционные ферритно-перлитные чугуны -А4К-1 и А4К-2.

Антифрикционные серые чугуны — перлитные чугуны АЧС-1 и АЧС-2 и перлитно-ферритный чугун АЧС-3. Эти чугуны обладают низким коэффициентом трения, зависящим от соотношения феррита и перлита в основе, а также от количества и формы графита. В перлитных чугунах высокая износостойкость обеспечивается металлической основой, состоящей из тонкого перлита и равномерно распределенной фосфорной эвтектики при наличии изолированных выделений пластинчатого графита.

Антифрикционные серые чугуны применяют для изготовления подшипников скольжения, втулок и других деталей, работающих при трении о металл, чаще в присутствии смазочного материала. Детали, работающие в паре с закаленными или нормализованными стальными валами, изготавливают из чугунов АЧС-1 и АЧС-2, а для работы в паре с термически необработанными валами применяют чугун АЧС-3.

Антифрикционные высокопрочные (с шаровидным графитом) чугуны (ГОСТ 1585—85) изготовляют с перлитной структурой - АЧВ-1 и ферритно-перлитной («50 % перлита) — АЧВ-2. АЧВ-1 используется для работы в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом. АЧВ-2 применяют для пары с валом в состоянии поставки («сырым»).

Главное достоинство антифрикционных чугунов по сравнению с баббитами и антифрикционными бронзами — низкая стоимость, а основной недостаток — плохая прирабатываемость, что требует точного сопряжения трущихся поверхностей.

Практическая часть.

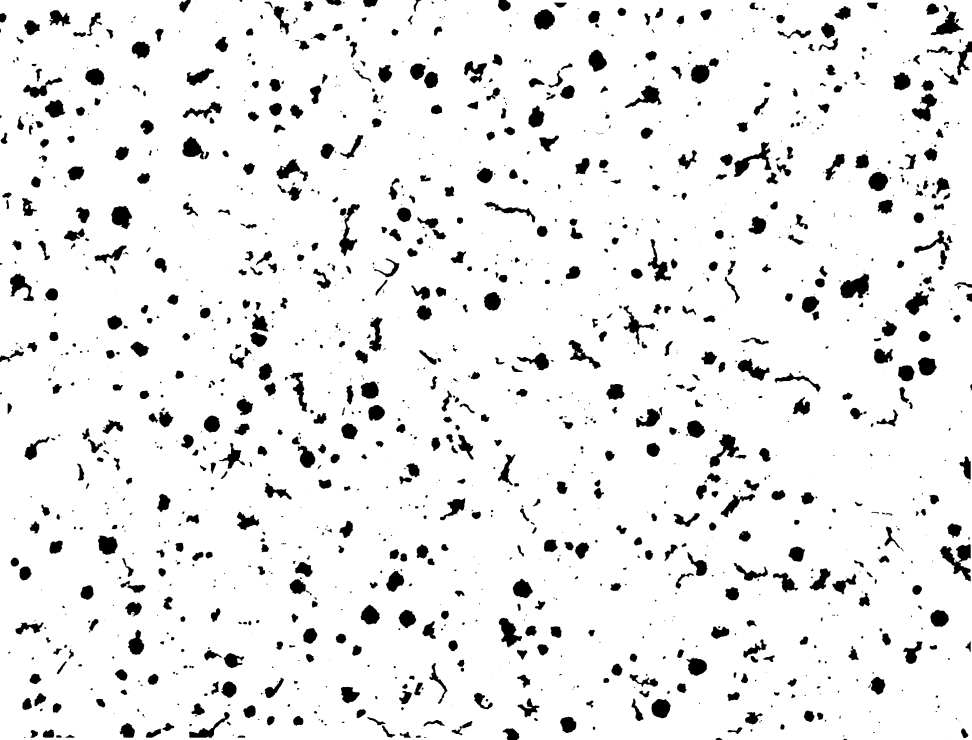

Целью моей курсовой работы является определение зависимости среднего значения Мартина Фере от минимального значения площади учитываемых графитовых включений.Сначала я хочу представить исходное изображение включений шаровидного графита в чугуне.

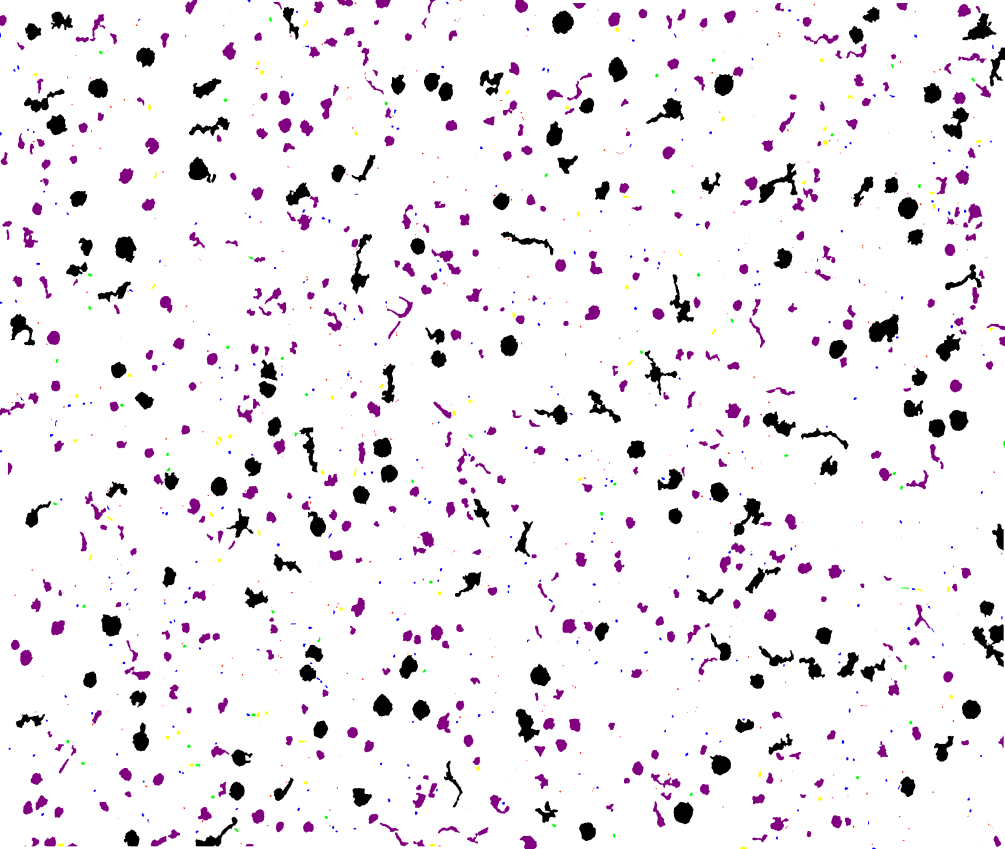

В результате выполнения операции «заливка пор» и «существенное контрастирование» мы получаем изображение типа:

:

Далее постепенно обрабатываем изображение фильтрами: «тональная коррекция», «цифровые фильтры» и повышаем его «воспринимаемость».

à

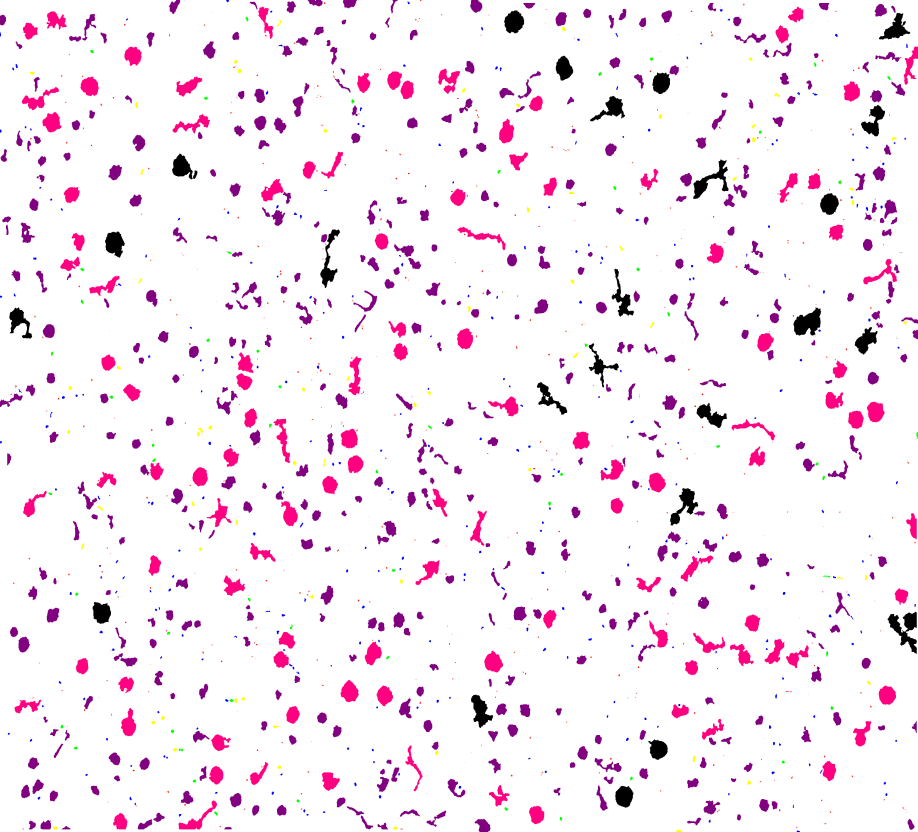

В результате проведения ряда таких операций как «морфологический фильтр Лапласа», «автотоновая коррекция» «сегментация по цвету» мы получаем изображение, готовое для дальнейших расчетов

Таблица расчетных значений

| Средн. | Отклон. | кол-ва | Дисп. | доверит | доверит + | доверит - | min площадь | Ln min S | ||||

| -0.6871 | ||||||||||||

| 0,001 | 0,000001 | 0,0000959 | 1,0001 | 0,9999 | 0,503 | |||||||

| 0,99 | 0,001 | 0,000001 | 0,0000981 | 0,9901 | 0,9899 | 9,563 | 2.25790 | |||||

| 0,98 | 0,004 | 0,000016 | 0,0010476 | 0,9810 | 0,9790 | 27,663 | 3.32009 | |||||

| 0,97 | 0,005 | 0,000025 | 0,001225 | 0,9712 | 0,9688 | 36,716 | 3.60321 | |||||

| 0,95 | 0,003 | 0,000009 | 0,0002604 | 0,9503 | 0,9497 | 54,823 | 4.00411 | |||||

| 0,93 | 0,006 | 0,000036 | 0,0011112 | 0,9311 | 0,9289 | 617,138 | 6.42509 | |||||

| 0,93 | 0,007 | 0,000049 | 0,0011897 | 0,9312 | 0,9288 | 1174,42 | 1.95565 | |||||

| 0,96 | 0,002 | 0,000004 | 0,0001881 | 0,9602 | 0,9598 | 818,72 | 7,50588 | |||||

Зависимость среднего значения и доверительных интервалов от натурального логарифма площади

Вывод: изучив методы определения структурного состава сплава по объему я пришла к выводу что существует немало способов определения данного параметра. И каждый из них является удобным, но при определенной доле составляющих в сплаве. И выбор метода исследования зависит от этой доли. В своей работе определения структурного состава сплава я пользовалась программой Image Expert Pro 3.Я считаю, что программа достаточно проста и удобна в использовании.

По проделанной работе могу сделать вывод, что в первом графике параметр изменяется нелинейно, не имеет определенной точки перегиба - её заменяет площадка, соответствующая значениям площади от 6,425 до 7,069. После этого участка график снова начинает расти вверх. Глядя на график, можно сделать вывод, что на данном этапе исследования параметр Мартин Фере и доверительный интервал не зависят от минимально площади учитываемых графитовых включений. Возможно необходимо продолжить исследования.

Список использованной литературы:

1. https://www.metalostroy.ru/osnovyi-metallografii/metallografiya.html

2. https://www.mirknig.com/knigi/nauka_ucheba/1181313174-stereometricheskaya-metallografiya.html

3. Салтыков С.А. «Стереометрическая металлография»

4. https://www.mtpk-lomo.ru/goods/microscopes/010_russian/830_image_expert_pro

5. https://www.markmet.ru/referat_po_metallurgii/chugun-obshchie-svedeniya