КОНСПЕКТ

Тема № 15 РАСПЛИВАНИЕ И ПРИПАСОВКА

Распиливание

Распиливанием называется обработка отверстий с целью придания им нужной формы. Обработка круглых отверстий производится круглыми и полукруглыми напильниками, трёхгранных – трёхгранными, ножовочными и ромбическими напильниками, квадратных – квадратными напильниками.

Распиливание в заготовке воротка квадратного отверстия. Вначале размечают квадрат, а в нём – отверстие, затем просверливают отверстие сверлом, диаметр которого на 0,5мм меньше стороны квадрата.

Дальнейшую обработку сторон производят до тех пор, пока квадратная головка легко, но плотно не войдёт в отверстие.

Распиливание в заготовке трёхгранного отверстия. Размечают контур треугольника, а в нём – отверстие и сверлят его сверлом, не касаясь разметочных рисок треугольника. Зазор между сторонами треугольника и вкладышей при проверке щупом должен быть не более 0,05мм.

Ручное распиливание– очень трудоёмкие операции. Однако при выполнении слесарно-сборочных, ремонтных работ, а также при окончательной обработке деталей, полученных штамповкой, выполнять эти работы приходится вручную. Применением специальных инструментов и приспособлений (ручные напильники со сменными пластинками, напильники из проволоки, покрытые алмазной крошкой, опиловочные призмы и т. д.) повышает производительность труда при распиливании и припасовке.

Распиливание - Измерение микрометром

Микрометр является наиболее широко применяемым измерительным инструментом для измерений наружных поверхностей с точностью до 0,01 мм. Им измеряют только чисто обработанные поверхности. Микрометры типа МК (микрометры гладкие) выпускают с пределами измерений 25 мм: 0... 25; 25... 50 и т. д. до 300 мм, далее микрометры имеют пределы измерений 100 мм: 300... 400; 400... 500; 500... 600 мм.

|

|

Учебное задание 1, Изучение устройства микрометра и установка нулевого положения.

При изучении конструкции микрометра усваивают следующее,

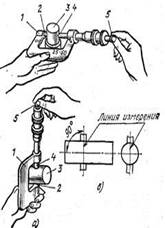

1. Микрометр имеет скобу 1 с пяткой 2 на одном конце, втулку-стебель 5 на другом, внутрь которой ввернут микрометрический винт 3. Торцы пятки и микрометрического винта являются измерительными поверхностями.

2. На наружной поверхности стебля 5 проведена продольная линия, ниже которой нанесены миллиметровые деления, а выше ее — полумиллиметровые.

3. Винт 3 жестко связан с барабаном 6, на конической части барабана нанесена шкала (нониус) с 50 делениями.

4. На головке микрометрического винта имеется трещотка 7 обеспечивающая постоянную измерительную силу. Трещотка со» единена с винтом 3 так, что при увеличении измерительной силы свыше 9 Н она не вращает винт, а проворачивается, издавая легкий треск. Для фиксирования полученного размера служит стопор 4.

5. Шаг микрометрического винта 3 равен 0,5 мм. Так как на скосе барабан 6 по окружности разделен на 50 равных частей, то при повороте барабана на одно деление микрометрический винт 3, соединенный с барабаном 6, переместится вдоль оси на 1/50 шага, т. е. 0,5 мм; 50 = 0,01 мм (цена деления микрометра).

Для определения готовности микрометра к измерению предварительно проверяют нулевое положение его. У правильно отрегулированного микрометра пятка 2 и винт 3 должны соприкасаться с измерительными поверхностями установочной меры 8 или непосредственно между собой (при пределах измерения 0... 25 мм), а нулевой штрих барабана должен совпадать с продольным штрихом стебля 5, при этом скос барабана должен открывать нулевой штрих стебля 5. При несовпадении штрихов микрометр регулируют следующим образом:

|

|

1. Сводят измерительные поверхности и стопорят микрометрии ческий винт

2. Ослабляют колпачок 2, связывающий барабан с микрометрическим винтом, придерживая левой рукой за поясок /.

3. Освобождают барабан от сцепления с винтом и поворачивают его до совпадения нулевого штриха на скосе барабана с продольным штрихом стебля.

4. Закрепляют барабан на микрометрическом винте, затягивая колпачок 2.

Учебное задание 2, Измерение микрометром.

Последовательность измерения следующая.

1. Протирают измерительные поверхности мягкой тканью или бумагой.

2. Устанавливают микрометр на размер, несколько больший проверяемого.

3. Микрометр берут левой рукой за середину скобы 1, а измеряемую деталь 3 вводят в пространство между пяткой 2 и торцом микрометрического винта 4.

4. Пальцами правой руки плавно вращают трещотку 5, слегка прижимая торцом микрометрического винта 4 деталь 3 к пятке 2 до соприкосновения его с поверхностью детали, пока трещотка 5 не начнет провертываться и пощелкивать.

5. При измерении микрометр накладывают так, чтобы линия измерения была перпендикулярна образующей.

6. Инструмент держат прямо перед глазами, читая-показание микрометра: целое число (<?) миллиметров отсчитывают по нижней шкале, половины миллиметра (0,5) — по верхней шкале стебля, а сотые доли миллиметра (16) — по делениям шкалы барабана, по штриху, совпавшему с продольной риской на втулке.

|

|

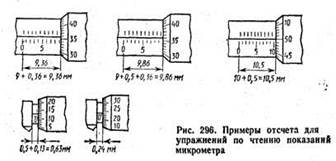

Учебное задание 3. Чтение показаний микрометра. Необходимо выполнить пять упражнений, используя рис. 296. Задание выполняют в таком порядке.

1. По нижней шкале стебля микрометра отсчитывают целое число миллиметров и записывают его.

2. Смотрят на верхнюю шкалу стебля микрометра и определяют, появился ли правее последнего штриха миллиметровой шкалы очередной полумиллиметровый штрих на верхней шкале. Если штриха нет, записывают 0, если штрих виден, записывают 0,5.

3. На шкале барабана находят штрих, совпавший с продольной риской стебля, и считают, сколько это составляет сотых долей миллиметра, и также записывают.

4. Три записанных числа (целые, десятые, сотые) складывают и получают размер.

5. Так выполняют поочередно пять упражнений.

Измерение угломером

Угломеры предназначены для измерения углов: угломер типа УН — для наружных углов от 0 до 180° и внутренних углов от 40 до 180°, типа УМ — для наружных углов от 0 до 180°. Угломерами проверяют только чисто обработанные поверхности.

Учебное задание 1. Изучение устройства угломера типа УН и проверка нулевого положения.

При изучении устройства усваивают следующее.

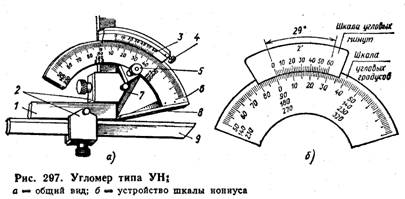

1. Угломер типа УН имеет полукруглое основание 6 г на котором закреплена линейка 8 основания. Сектор 7 с нониусом 3 перемещается по основанию 6 и после установки закрепляется стопорным винтом 5.

2. Микрометрическая подача нониуса осуществляется вращением винта 4.

3. К сектору 7 при помощи державок 2 крепится угольник /, а к нему присоединяется съемная линейка 9.

4. Угол между крайними штрихами нониуса равен 29" и разделен на 30 частей.

5. На дуге основания 6 нанесена шкала для отсчета целых градусов: слева направо на шкале нанесены деления сначала от 50 до 90°, затем от 0 до 50°. Ниже расположены чи£ла, позволяющие по этой шкале производить отсчеты от 140 до 230°, а еще ниже — от 230 до 320°.

6. Если на угломере установлены угольник и съемная линейка, то измеряют углы от 0 до 50°.

7. Если убрать угольник и на его место закрепить съемную линейку, то можно измерять углы от 50 до 140°.

8. Если убрать съемную линейку и оставить угольник, то можно измерять углы от 140 до 230°.. •;,

9. При отсутствии на угломере съемной линейки и угольника измеряют углы от 230 до 320°.

Нулевое положение проверяют в таком порядке. .£

1. Отвертывают на один оборот стопорный винт.

2. Рабочие поверхности угольника должны плотно прилегать к линейке; рабочее ребро съемной линейки должно совпадать с рабочей поверхностью линейки основания без видимого зазора.

3. Проверяют точность совпадения нулевого штриха нониуса с нулевым штрихом градусной шкалы, а также последнего штриха нониуса со штрихом 29-го деления градусной шкалы. Если указанные условия соблюдены, угломером можно пользоваться.

Учебное задание 2. Измерение наружного угла угломером типа УН.

Задание выполняют в такой последовательности.

1. Все части инструмента протирают смоченной в бензине тряпкой.

2. Внешним осмотром проверяют, нет ли царапин, следов коррозии, забоин. Измерительные поверхности съемной линейки, линейки основания, угольника и сектора должны быть чистые, зеркальные, а штрихи основной шкалы и нониуса — четкие.

3. Проверяют нулевое положение угломера (см. предыдущее задание).

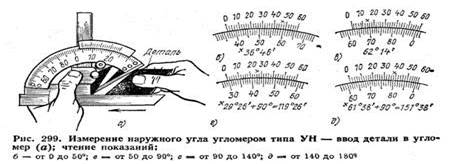

4. Взяв угломер в левую руку, правой рукой, слегка прижимая к измерительной поверхности линейки основания, деталь плавно перемещают до полного соприкосновения поверхностей детали и угломера.

5. Читают показания угломера:

а) по градусной шкале, находящейся на дуге основания, определяют, сколько делений этой шкалы прошел нулевой штрих нониуса, и записывают число градусов -(36° и 62°);

б) по шкале нониуса определяют, штрих какого его деления совпал со штрихом градусной шкалы, по цифрам нониуса определяют число минут (46' и 14' помечены крестиком на рисунке), и записывают.

6. При измерении:

наружных углов от 0 до 50° показания читают по правой части шкалы;

наружных углов от 50 до 90° показания читают по левой части шкалы;

наружных углов от 90 до 140° к показаниям правой части шкалы прибавляют 90°;

наружных углов от 140 до 180° к показаниям левой части шкалы прибавляют 90°.

Учебное задание 3. Измерение внутреннего угла угломером УН. Задание выполняют в следующем порядке.

1. Протирают угломер тряпкой, смоченной в бензине; проверяют, нет ли коррозии, царапин на измерительных поверхностях.

2. Проверяют нулевое положение угломера (см. задание 1).

3. Взяв угломер в левую руку, винтом подачи устанавливают измерительные певерхности угломера на угол, несколько меньший измеряемого внутреннего угла.

4. Одну из сторон внутреннего угла детали вводят в соприкосновение с измерительной поверхностью угломера.

5. Плавно вращают микрометрический винт, подводя вторую поверхность инструмента ко второй грани угла до плотного их соприкосновения. Добившись равномерного светового зазора между поверхностями, положение дуги фиксируют стопорным винтом.

6. Угломер снимают с детали и отсчитывают число градусов и минут.

Задание выполняют в такой последовательности.

1. В соответствии с чертежом размечают и отрезают две заготовки из листовой стали с припуском 1... 2 мм на дальнейшую обработку.

2. Заготовку зажимают в тиски и обрабатывают широкую поверхность (а затем узкую грань — ребро 3) сначала драчевым, потом личным напильниками. Контролируют обработку линейкой и угольником. Широкую поверхность обрабатывают, закрепив заготовку на деревянном бруске. Обработанные широкую поверхность и узкую грань принимают за базу.

3. Производят черновое опиливание узких граней /, 2, 4 и второй широкой поверхности.

4. Циркулем наносят полуокружность 5 и накернивают ее.

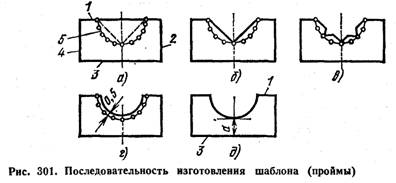

5. Ножовкой вырезают пройму, см. штриховую линию на рис. 301, а.

6. Плоским или квадратным напильником снимают лишний металл.

7. Опиливают грань 1 под размер параллельно грани 3, грани 2 и 4 — параллельно друг другу, соблюдая перпендикулярность их грани 3.

8. Предварительно распиливают полукруглым или круглом напильником выемку с припуском 0,5 мм на дальнейшую обработку. Распиливание осуществляют поступательно-вращательными движениями напильника по вогнутой поверхности заготовки с одновременным смещением его в сторону. Последовательность распиливания сочетают с перестановкой заготовки в тисках.

9. Окончательно распиливают выемку под размер, чередуя подгонку с проверкой:

окрашенным контрольным валиком до тех пор, пока вся обрабатываемая поверхность не покроется равномерно распределенными пятнами краски;

угольником перпендикулярности обработанной поверхности базовой плоскости;

штангенциркулем положения центра радиусной выемки (ширина шаблона между гранями / и 3 минус размер а — см. рис. 301, д).

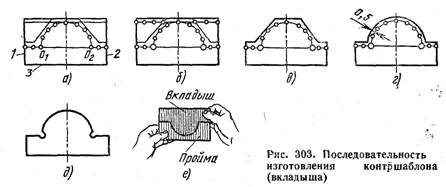

Контршаблон (вкладыш) изготовляют в такой последовательности.

1. Зажимают заготовку в тиски и обрабатывают широкую поверхность и узкую грань 3 сначала драчевым, затем личным напильниками с контролем линейкой и угольником. Обработанные широкую поверхность и узкую грань принимают за базу.

2. Опиливают начерно узкие грани 1,2 а вторую широкую поверхность.

3. Циркулем наносят (в соответствии с чертежом) полуокружность и накернивают риски.

4. По центровым точкам 01 и 02 сверлят отверстия диаметром 1... 2 мм, которые обеспечивают высококачественную обработку сторон угла.

5. Вырезают ножовкой лишний металл по вспомогательным рискам.

6. Выпуклую поверхность и прилежащие к ней плоские поверхности опиливают драчевым напильником, не доходя 0,5 мм до риски. Для снятия равномерного слоя напильник перемещают не только вперед, но и немного вправо по выпуклости контршаблона. Последовательность опиливания сочетают с пере-" становкой заготовки в тисках.

7. Окончательно опиливают выпуклость под размер, проверяя отклонение форм обрабатываемой поверхности от форм готового шаблона, отклонение от перпендикулярности обрабатываемой поверхности базе (широкой поверхности) — угольником.

8. Припасовывают контршаблон по готовому шаблону) вставляют контршаблон в шаблон таким образом, чтобы базовые широкие поверхности находились в одной плоскости (кладут на плоский кусок стекла); на поверхности контршаблона на просвет определяют места, которые мешают занять нужное положение, и обрабатывают их надфилями. Проверку и опиливание ведут до тех пор, пока контршаблон не войдет в шаблон, т. е. когда между припасованными сторонами будет узкий равномерный просвет,

9. Окончательно отделывают все наружные поверхности шаблона и контршаблона.