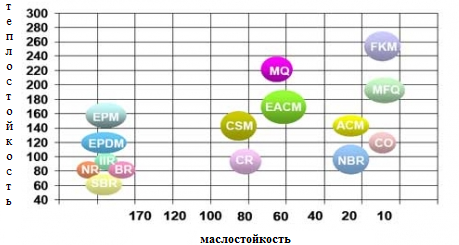

Сопоставление некоторых свойств каучуков общего и специального назначения представлены на диаграмме ниже. Ось абсцисс характеризует маслостойкость каучуков – ординат – теплостойкость.

Сопоставление некоторых свойств каучуков общего и специального назначения

Рис 1.

(а) SBR - бутадиен-стирольный каучук, BR - бутадиеновый каучук, NR - натуральный каучук, IIR - бутилкаучук, EPDM - этилен-пропилен-диеновый каучук, EPM - этилен-пропиленовый каучук, CR - хлоропреновый каучук, CO - эпихлоргидриновый каучук, ACM - акрилатный каучук, NBR - бутадиен-нитрильный каучук, CSM, EACM, CR, MQ, FMQ

Технологии и производство

В основе производства синтетических каучуков лежит процесс полимеризации в присутствии различных катализаторов.

Исходным сырьем в получении каучуков является сырая нефть, которую разделяют на фракции (углеводороды определенного размера) и далее уже используют в синтезе необходимых мономеров. Мономеры используют для производства синтетических каучуков различными методами полимеризации.

Рис.2

Виды полимеризации

В зависимости от фазового состояния среды, в которой протекает реакция полимеризации, различают несколько видов процесса: жидкофазная, газофазная, эмульсионная и растворная полимеризация. Синтетические каучуки, полученные по разным способам полимеризации, отличаются структурой, следовательно, и свойствами.

Рис 3.

Газофазная и жидкофазная полимеризация

Полимеризация бутадиена под влиянием металлического натрия в жидкой среде мономера была первым промышленным методом синтеза каучука. Немного позже был разработан и внедрен в промышленность газофазный метод полимеризации бутадиена. Газофазная полимеризация имела ряд преимуществ по сравнению с полимеризацией в среде жидкого мономера (жидкофазная полимеризация): щелочной металл использовался в виде катализаторной пасты, что увеличивало его поверхность. Получаемый полимер получался более однородным по качеству, производство каучука упростилось и стало более безопасным, также появилась возможность частичной механизации.

В качестве основного компонента катализаторной пасты использовались щелочные металлы: натрий, калий и литий. Наибольшее распространение получил натриевый катализатор, но получаемый каучук характеризовался недостаточной морозостойкостью и эластичностью. В присутствии лития каучук получался с меньшим содержанием 1,2-звеньев в составе полибутадиена, каучук имел лучшую морозостойкость и эластичность. При полимеризации на щелочных металлах получались полимеры с высоким молекулярным весом. Из-за возможных неоднородностей катализатора и местных перегревов реакционной массы иногда наблюдалось образование «хрящей» - твердых трехмерных образований, резко ухудшающих качество каучука.

Газофазная полимеризация применялась в 30-е годы, но после введения эмульсионной полимеризации, ее популярность резко снизилась. Сегодня газофазная полимеризация сохранилась на единичных заводах, но объем производства каучука по данной технологии очень незначителен.

Общим недостатком жидкофазного и газофазного способа полимеризации считается периодичность и невысокое качество каучука по ряду технических показателей.

Эмульсионная полимеризация

Основными преимуществами полимеризации в эмульсии перед полимеризацией в массе мономера (жидкофазной полимеризацией) заключается в том, что процесс протекает с большей скоростью и его можно организовать по непрерывной схеме. Кроме этого процесс хорошо регулируется, так как тепло реакции отводится равномерно, и получаемый полимер имеет более высокий молекулярный вес, более однороден по структуре и качеству. В зависимости от температуры, при которой протекает реакция полимеризации в эмульсии, различают высокотемпературную и низкотемпературную эмульсионную полимеризацию. Низкотемпературные эластомеры обладают более высокими физико-механическими показателями по сравнению с высокотемпературными.

Растворная полимеризация

Полимеризация в растворе обеспечивает эффективный теплообмен в массе раствора, в котором протекает реакция. Поэтому полученный полимер более однороден и обладает лучшим комплексом свойств. Применение органических растворов позволяет использовать в процессе полимеризации различные эффективные каталитические системы, с помощью которых можно осуществлять направленный синтез эластомеров, создавать высокомолекулярные соединения с заданной структурой и свойствами. Технологическая трудность при проведении таких процессов заключается в необходимости работы с катализаторами, многие из которых являются высоко реакционными соединениями, которые изменяют свойства при хранении. Использование таких каталитических систем требует тщательной подготовки и очистки мономеров и растворителей, которые используются в синтезе.