Термообработка

- Сущность процессов термообработки

- Улучшение и нормализация

- Криогенная обработка

- Видео: Как закалить любую марку стали

В большинстве случаев для сталей и сплавов, получаемых после их выплавки и последующей первичной обработки давлением – прокатки, выдавливания или ковки – получить необходимые физико-механические свойства и структуру не удаётся. Что и понятно: повышение пластичности, например, способствует снижению суммарных энергозатрат при обработке заготовок, а неравномерная структура стального слитка неизбежна ввиду особенностей ведения большинства металлургических процессов.

Термическая обработка металлов

Но для дальнейшей эксплуатации деталей и узлов оборудования зачастую требуются совсем иные характеристики – прочность, твёрдость, жёсткость и т.д. Именно для этих целей и предназначена термическая обработка металлов.

Сущность процессов термообработки

Задачами различных технологий термической обработки является:

- Обеспечение наиболее благоприятной микроструктуры сталей и сплавов;

- Получение нужного уровня твёрдости: либо в тонкой поверхностной (или подповерхностной) зоне, либо по всему поперечному сечению заготовки;

- Коррекция химического состава в зёрнах макроструктур различных сплавов.

В первом случае необходимо обеспечить максимальную степень однородности свойств металлов, что важно, например, для последующей механической или – особенно – деформирующей их обработки. В результате условия формоизменения заготовки по всем трём координатным осям оказываются одинаковыми, а брак конечной детали исключается.

Термическая обработка металла

Термическая обработка металла

Кроме того, выравнивание микро и макроструктуры для процессов обработки металлов давлением необходимо для того, чтобы повысить степень деформации полуфабрикатов, приближая в итоге форму заготовки к форме готового изделия. Причём за наименьшее количество переходов, и используя минимально необходимое для этого усилие оборудования.

Изменение твёрдости (как следствие термической обработки) имеет своей целью улучшение эксплуатационных показателей деталей. Поскольку условия эксплуатации могут быть самыми разными, то и комплекс физико-механических свойств подбирается строго индивидуально: универсальных процессов термообработки сплавов с различным составом не существует.

Изменение химического состава в зёрнах микроструктуры, вследствие образования новых соединений в большинстве случаев не только поднимает показатели твёрдости, но и повышает износостойкость деталей, которые должны эксплуатироваться при повышенном трении, температуре или увеличенных против обычного удельных нагрузках.

Закалка-отпуск

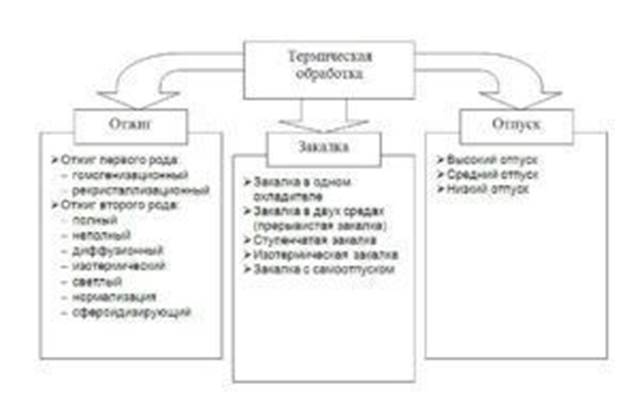

В первую группу технологий термообработки различных сплавов, включая сталь, входят отжиг и отпуск. Во вторую — закалка, нормализация, улучшение, старение, обработка холодом. В третью – все виды термохимической обработки.

Отжиг

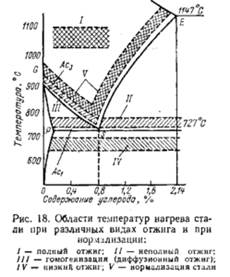

Суть процессов, протекающих в структуре большинства сплавов, подвергаемых отжигу – обеспечить наиболее равновесную структуру заготовки, в которой или отсутствуют внутренние напряжения, или их уровень достаточно низок, а потому не влияет на последующую обрабатываемость металлов/сплавов.

Печи для отжига производства BOSIO

Печи для отжига производства BOSIO

Исходная структура практически всех сплавов и сталей представляет собой достаточно крупные зёрна, между которыми располагаются включения и примеси, преимущественно сера и фосфор. Это увеличивает хрупкость металла, что может быть важно при формообразовании из слитка (или катанки) изделий сложной конфигурации. Поэтому необходимо снизить размер зерна и придать ему оптимальную форму эллипсоида, при которой механические свойства будут примерно одинаковы по всем трём координатным осям.

Отжиг цветных металлов

Отжиг цветных металлов

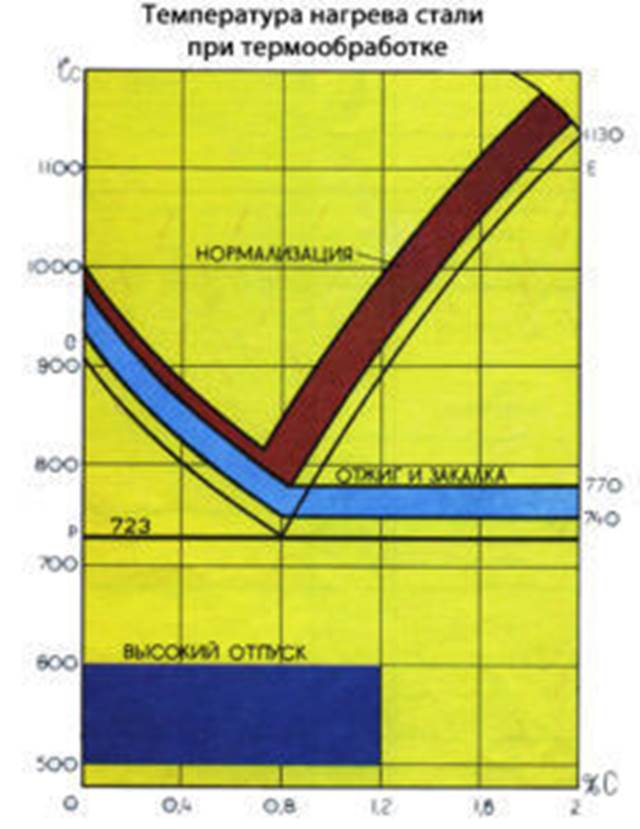

С этой целью исходную заготовку необходимо нагреть до температуры на 50…700С выше температуры начала аустенитного превращения. Именно его итогом является образование мелких и хорошо ориентированных зёрен аустенита между зёрнами основных структурных составляющих стали – феррита и цементита. Аустенит образуется из перлита – структуры, имеющей наиболее крупные зёрна, которая способствует повышенной хрупкости любого слитка. Аустенитное превращение для большинства сплавов протекает достаточно медленно, поэтому отжиг – длительная процедура, которая должна продолжаться не менее часа.

Отжиг металла

Отжиг металла

Вторая важная задача отжига – снять внутренние напряжения, которые формируются в заготовке при её обработке давлением в холодном состоянии. Дело в том, что любая деформация сопровождается дроблением зёрен исходной структуры сталей и сплавов. В итоге зёрен становится больше, сопротивление деформации возрастает, что не только требует повышенного усилия деформирования, но и становится причиной разрушения полуфабриката, степень деформации которого превысила критический для данного металла показатель.

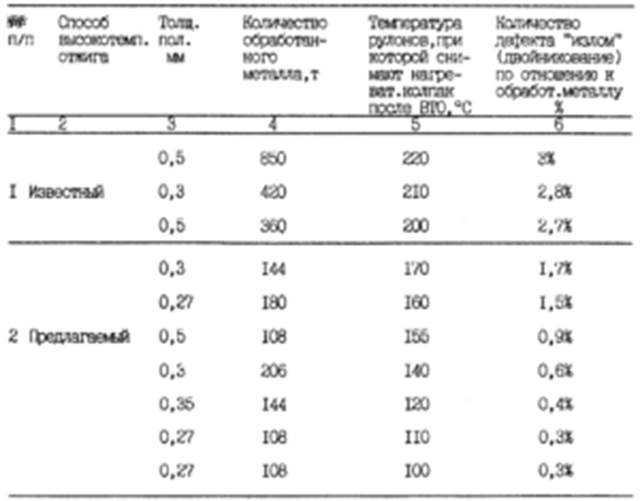

Соответственно, для реализации первой задачи применяется технология высокотемпературного отжига (для сталей, в зависимости от содержания углерода, она колеблется в пределах 550…7500С), а во втором – низкотемпературного отжига (180…2200С).

Способы высокотемпературного отжига

Способы высокотемпературного отжига

Нагрев происходит медленно, с последующей выдержкой изделия при заданной температуре, после чего следует медленное же охлаждение. Для легированных сталей и сплавов такое охлаждение ведут с особо низкой скоростью, в самой печи, где происходил отжиг.

Отпуск

Отпуск по технологии напоминает отжиг, но производится не с заготовкой, а с готовым изделием, а потому преследует иные задачи – снять внутренние напряжения после термической обработки, которая проводилась на повышенную твёрдость детали.

Отпуск металла

Отпуск металла

Самостоятельным процессом термической обработки отпуск не является. В отличие от отжига, отпуск иногда выполняется в несколько приёмов: в большинстве случаев это касается изделий, для производства которых использовались различные виды высоколегированной стали.

Закалка

Схема структурных превращений мартенсита в стали у-8 при нагреве

Схема структурных превращений мартенсита в стали у-8 при нагреве

Закалка заключается в быстром нагреве заготовки до температуры окончания аустенитного превращения (900…11000С – для низкоуглеродистых сталей, 750…8500С – для высокоуглеродистых) и последующем быстром охлаждении в специальных закалочных средах. В качестве последних используется вода (для изделий малоответственного назначения) или масло.

Режимы закалки отличаются наибольшим разнообразием. Основным фактором, определяющим эффективность закалки, является интенсивность образования в структуре мартенсита – высокотемпературной составляющей, которая придаёт металлу или сплаву повышенную твёрдость.

Условия образования мартенсита определяются следующими обстоятельствами:

- Марками сталей или сплавов.

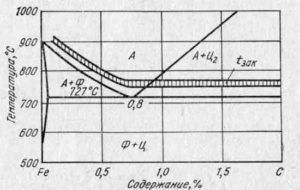

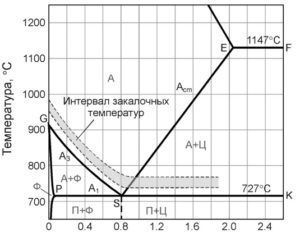

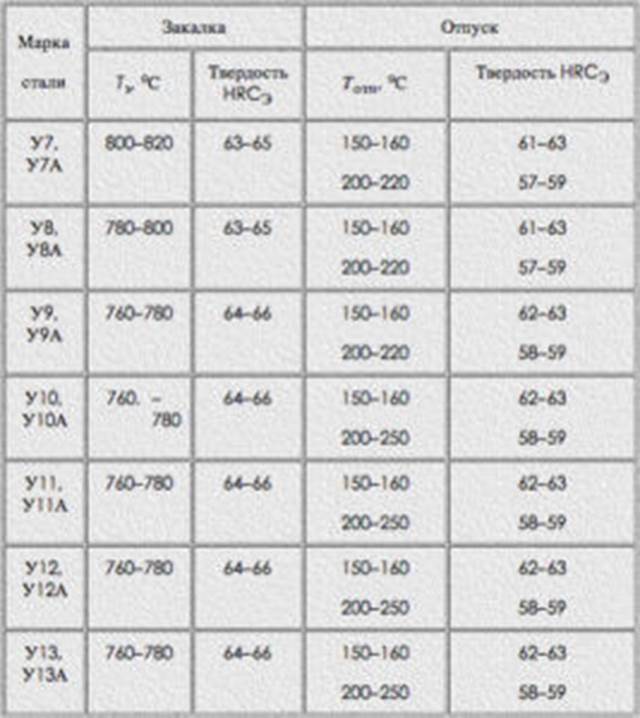

Интервал температур нагрева под закалку углеродистых сталей

Интервал температур нагрева под закалку углеродистых сталей - Исходной структурой.

- Требуемой конечной твёрдостью.

- Необходимостью наличия ряда соединений в микроструктуре, которые образуются лишь при повышенных температурах.

Соответственно для каждой марки стали или сплава разработаны индивидуальные режимы закалки, которые различаются:

- Скоростью нагрева заготовки до необходимых температур (допускаемая погрешность для некоторых видов

Режим закалки стали в зависимости от марки

Режим закалки стали в зависимости от марки

высоколегированных сплава может составлять 20…300С, что вынуждает применять закалочные печи с автоматически регулируемой температурой в рабочем пространстве);

- Длительностью выдержки изделия в печи при заданной температуре;

- Интенсивностью охлаждения изделия;

- Количеством циклов закалки и последующего отпуска.

Особенно тщательно ведут закалку сталей и сплавов со сложным составом, включающим несколько легирующих элементов (в частности, кобальта, молибдена). Указанные металлы в процессе образуют по границам зёрен основной структуры интерметаллидные соединения, которые существенно увеличивают твёрдость и прочность сталей (в частности, инструментальных). Форма и концентрация интерметаллидов зависят только от точности соблюдения технологии закалки.

Присутствие в стали молибдена или вольфрама повышает теплостойкость, прокаливаемость и уменьшает склонность к обратимой хрупкости

Присутствие в стали молибдена или вольфрама повышает теплостойкость, прокаливаемость и уменьшает склонность к обратимой хрупкости

Виды закалки определяются оборудованием, на котором она выполняется. Например, для таких изделий, как шестерни, валы, направляющие колонки, где требуется оптимальное сочетание высокой поверхностной твёрдости и относительно вязкой сердцевины, используется поверхностная закалка токами высокой частоты.

Закалка ТВЧ, закалка стали, температура закалки

Закалка ТВЧ, закалка стали, температура закалки

Для этого изделие помещают в индукционную катушку, по которой пропускается высокочастотный (до 15000…25000 Гц) ток. Проникая на ограниченную глубину, этот ток способствует увеличению поверхностной прочности сталей или сплавов. В результате усталостная прочность деталей, которые работают при циклически изменяющихся напряжениях растяжения-сжатия, заметно возрастает.

Более интенсивное изменение твёрдости поверхности детали можно получить, используя для закалки высокоэнергетические источники тепла – искровой или дуговой разряд. Разряды должны возбуждаться в жидкой среде, куда помещают обрабатываемую заготовку или деталь.

Режимы термической обработки углеродистых инструментальных сталей во время закалки и после отпуска

Режимы термической обработки углеродистых инструментальных сталей во время закалки и после отпуска

После закалки в подавляющем большинстве случаев необходим отпуск, иначе чрезмерная конечная твёрдость детали становится причиной повышенной хрупкости при ударных нагрузках.

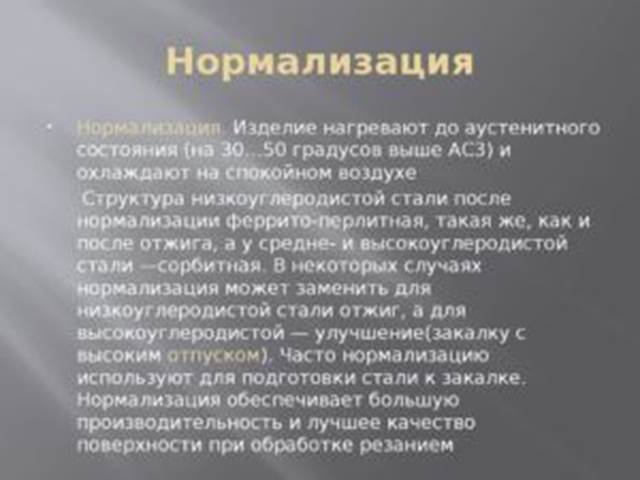

Улучшение и нормализация

Как виды термообработки, эти процессы схожи с отжигом, хотя и предназначены для иных целей – повышения эксплуатационной долговечности ответственных деталей машин и инструмента.

При нормализации деталь подвергается медленному нагреву, выдерживается при заданной температуре, после чего обязательно охлаждается вместе с печью. В результате структура детали становится более равновесной, а уровень внутренних напряжений понижается.

Закалка стали (график)

Закалка стали (график)

Существенным отличием считается состав атмосферы, печи, в которой выполняются данные операции термической обработки. Она должна быть безокислительной, поскольку интенсивное оксидообразование на поверхности изделия не только ухудшает его товарный вид, но и изменяет размеры. Выгорание углерода, которым также сопровождается термообработка в обычной печи, ухудшает химический состав стали и снижает её прочность.

Уменьшение доступа кислорода к поверхности детали при нормализации выполняют несколькими путями:

Термообработка металла от отжига до нормализации

Термообработка металла от отжига до нормализации

- Нагревом при плановом недостатке кислорода. В этом случае стабильность работы газовых горелок печей для термообработки компенсируют увеличением скорости подачи воздуха в зону горения;

- Термической обработкой в среде защитных газов. Для ответственных деталей применяются пары лития, аргон или другие благородные газы, в остальных случаях – двуокись углерода;

- Нанесением защитных обмазок на поверхность изделия, подлежащего нормализации.

После нормализации деталь охлаждают на спокойном воздухе, не допуская её обдув: это может вызвать неоднородную, «пятнистую» микроструктуру изделия.

Нормализация металла

Нормализация металла

Улучшение — операция термообработки, в результате которой повышается механическая обрабатываемость сталей и сплавов, снижается уровень остаточных напряжений в них. Это сопровождается некоторым уменьшением твёрдости.

Криогенная обработка

Мартенситная составляющая в структуре большинства сталей и сплавов может появиться не только при повышенной, но и при пониженной температуре. Технология обработки холодом выгодно отличается от традиционных технологий термической обработки следующим:

- В результате криогенной обработки количество остаточного аустенита в сталях снижается. Это стабилизирует размеры деталей (что особо важно для высокоточного инструмента), повышает

Криогенная обработка

Криогенная обработка

теплопроводность и магнитные свойства, увеличивает итоговую прочность изделия.

- Отпадает потребность в последующем отпуске. Это сокращает длительность производственного цикла, что обычно сопровождает все остальные виды термической обработки.

- Для быстрорежущих сталей (из которых изготавливается высокостойкая инструментальная оснастка для Определение криогенной обработки

металлорежущего и штамповочного оборудования) обработка холодом – единственный способ увеличить твёрдость, не потеряв при этом в показателях упругости.

- Детали после криогенной обработки лучше поддаются полированию и шлифовке, что снижает коэффициент трения при функционировании таких деталей и повышает их износостойкость.

Режимы криогенной обработки зависят от марки сталей/сплавов, и колеблются в диапазоне -60…-1400С. Обычно криогенную обработку ведут при циклическом сочетании периодов глубокого охлаждения с периодами старения – выдержки при менее низких температурах. При сочетании циклов нагрева и охлаждения полный распад остаточного аустенита достигается за 4…7 часов (большие значения – для высоколегированных сталей).

Особый вид термообработки представляют процессы химико-термической обработки. Их задачей является формирование в поверхностной микроструктуре карбидов и нитридов – соединений, существенно увеличивающих микротвёрдость деталей, и создающих в них остаточные напряжения сжатия. Такие изделия показывают особо высокую стойкость при знакопеременных нагрузках