Свободная ковка заключается в осаживании металла по высоте, увеличение его длины и ширины. Орудия труда первых кузнецов были весьма примитивны — наковальня (был камень) и ручной молот. В настоящее время для ковки применяют мощные механизированные молоты и прессы.

Объемная горячая штамповка (рис.1б). В этом случае металл приобретает форму полостей штампа 1, избыток металла выдавливается в заусенец (облой) 2. Этот процесс сокращает время изготовления поковки и позволяет максимально приблизить размер и форму заготовки к готовой детали.

В дальнейшем стали широко применять штамповку листового металла, деформируемого, как правило, в холодном состоянии. На рис.2 показаны некоторые схемы процессов холодной листовой и объемной штамповки. Эти процессы являются прогрессивными методами получения изделий из листовых материалов. Их широко применяют во всех отраслях машиностроения, приборостроительной, радиотехнической, электронной и металлообрабатывающей промышленности. Особенно много штамповок изготавливают из цветных металлов и сплавов.

Для упрощения и удешевления штамповой оснастки, а также улучшения способов изготовления деталей в последние годы широко начали применять способы обработки металлов и сплавов с использованием в качестве штампов эластичных элементов.

На рис. За, показано применение для штамповки резины, заключенной в контейнер. В этом случае отпадает необходимость делать сопряженные дорогостоящие штампы. Резиной можно осуществлять различные операции — формовку, вырезку, гибку. В последние годы для этих же целей начали успешно применять новые синтетические материалы, значительно превосходящие по своим свойствам резину — полиуретан и адипрен. Эти материалы наряду с высокой эластичностью, износостойкостью способны выдерживать большие удельные нагрузки.

На рис.36, показана штамповка резиной и жидкостью. На рис. 4а, показана штамповка в

эластичную матрицу, а на рис. 46 — штамповка жидкостью под напором.

При штамповке в эластичную матрицу удается получить за один переход весьма сложные по конфигурации детали, в том числе конические и эллиптические заготовки, которые при обычной

штамповке можно получить за много переходов. Оказываемое сопротивление жидкости повышает пластические свойства штампуемого материала, упрощает оснастку, улучшает условия деформирования и качество изделий. Настройкой клапана, сбрасывающего жидкость, можно создать нужное продавливание жидкости и предупредить тем самым обрывы дна штампуемой детали и образование складок.

штамповке можно получить за много переходов. Оказываемое сопротивление жидкости повышает пластические свойства штампуемого материала, упрощает оснастку, улучшает условия деформирования и качество изделий. Настройкой клапана, сбрасывающего жидкость, можно создать нужное продавливание жидкости и предупредить тем самым обрывы дна штампуемой детали и образование складок.

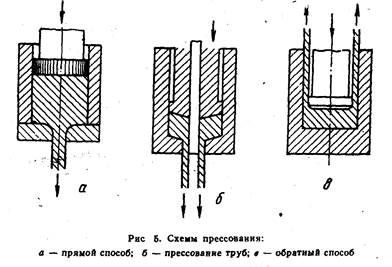

Прессование заключается в продавливании металла через отверстие матрицы.

На рис.5 показаны основные схемы прессования: прямое, когда металл течет в том же направлении, в каком движется плунжер пресса (а), прессование труб (б): в заготовке предварительно прошивается отверстие, затем в кольцевой зазор выдавливается металл из контейнера; обратное прессование. В последнем случае металл течет через кольцевой зазор в направлении, противоположном движению пуансона пресса.

Способ прессования широко применяют для производства труб, прутков, профилей из цветных металлов и сплавов. Часто прессованные профили используют в качестве заготовок для последующего волочения и прокатки.

Процесс волочения сводится к уменьшению поперечного сечения путем протягивания металла через специальную коническую матрицу (рис.6а)

Волочению подвергают как прутки, так и трубы (рис.66). Поперечное сечение прутков и труб может быть круглым и фасонным. Волочение, как правило, - последнее звено в технологической схеме обработки металлов давлением. 3аготовку, подвергаемую волочению, обычно получают прессованием или прокаткой.

Волочением можно получить изделия высокой точности с хорошей чистотой поверхности. Поэтому в ряде случаев этот процесс используют на металлургических и машиностроительных заводах для получения готовых деталей, не требующих механической обработки шлифованием.

Прокатка - один из наиболее распространенных видов обработки металлов давлением. Она заключается в том, что при пропускании металла через вращающиеся валки изменяется площадь поперечного сечения и конфигурации заготовки (обычно первая уменьшается, а длина увеличивается).

Если вначале прокатывались оловянные листы для изготовления посуды, золото и серебро для чеканки монет, свинцовые листы для производства труб, то в настоящее время сотни профилей — от тончайшей ленты до крупных листов и профилей самых различных размеров и сечений — прокатывают на различных современных механизированных и автоматизированных станах.

Прокатка имеет ряд преимуществ перед другими видами обработки давлением (ковкой, прессованием, волочением) — она более высокопроизводительна, менее дорога. Прокатку легче механизировать и автоматизировать.

На рис.7 показаны основные схемы прокатки. При продольной прокатке (рис.7а) металл деформируется (обжимается) между двумя валками, вращающимися в разные стороны. Прокатываемая заготовка втягивается в зазор между валками под действием сил трения; при этом уменьшается ее высота и увеличивается длина и ширина. Деформация при продольной прокатке происходит больше в направлении длины, чем ширины заготовки. Продольная прокатка имеет наибольшее распространение: около 90% всего проката производится продольной прокаткой. Вследствие этого слово опускают и говорят просто – прокатка.

При поперечной (рис. 7, б) и косой (рис. 7, в) прокатке валки вращаются в одну сторону. Вращательное движение получает и заготовка. При косой прокатке металл получает, кроме вращательного движения, также поступательное, вдоль валков. На этом принципе основано производство пустотелых заготовок для труб. Ранее этот метод использовали и для получения трубных заготовок из цветных металлов. В настоящее время косую прокатку используют главным образом для производства заготовок стальных труб. Трубные заготовки из цветных металлов изготавливают методом прессования. Косую прокатку используют для получения шаров, втулок, цилиндров и др. В последнем случае валки имеют нарезанные калибры.

Поперечной прокаткой получают шестерни и детали круглой формы с изменяющимся поперечным сечением по длине интерес представляют разработка и освоение промышленной технологии производства некоторых видов полуфабрикатов из цветных металлов непосредственно из расплава, минуя ряд технологических операций: литье слитков, их термическую и механическую обработку, ряд операций горячей прокатки и промежуточные отжиги. Это позволяет снизить себестоимость полуфабрикатов и готовых изделий. Получение изделий непосредственно из расплава получило название бесслитковой прокатки. Все установки для бесслитковой прокатки можно разделить на три группы:

а) литье между валком (или колесом) и бесконечной лентой; б) литье между гибкими лентами; в) литье в валковый кристаллизатор.

На рис. 8, а показало получение ленты по схеме: литье между колесом и бесконечной лентой. Жидкий металл из раздаточной печи — миксера — через промежуточный ковш 1 заливается в щель между вращающимся барабаном 2 и стальной лентой З (сечение А—А). За период перемещения вместе с барабаном и стальной лентой жидкий металл затвердевает и литая лента 4 подается в стан горячей прокатки 5. Металл, пройдя охлаждающее устройство б, задается в стан холодной прокатки 7. Прибор 8 контролирует толщину ленты, летучие ножницы 9 обрезают концы ленты, правильные ролики 10 придают необходимое качество. Лента попеременно наматывается на один из барабанов, 11.

ВНИИМЕТМАШем разработана конструкция и изготовлена роторная литейная машина для непрерывного литья полосы из алюминия и сплавов АМц и АМг2 толщиной до 15 мм и шириной до 210 мм. Полоса, выходящая из барабана, обжимается в горячую на 50—60%. После охлаждения лента прокатывается до заданной толщины на стане холодной прокатки.

Еще большее распространение получила бесслитковая прокатка алюминия и его сплавов для получения проволоки.

Установка для прокатки проволоки аналогична описанной выше. Разница состоит лишь в сечении профиля барабана (рис. 8, 6). После литейного барабана полоса прокатывается на непрерывном стане, каждая клеть которого состоит из трех валков (рис. 8, в), причем валки каждой последующей клети повернуты на 60 град. по отношению к предыдущей клети.

На рис. 9, а показана установка, в которой кристаллизация металла осуществляется между- гибкими лентами. Жидкий металл из миксера или печи подается в промежуточный лоток 1 и насадку 2, из которых он затягивается гибкими лентами З. Последние охлаждаются водой через трубы 4. Выходящая лента 5 под к прокатному стану или на моталки

В СССР (Ленинградский завод по обработке цветных металлов) и Франции работают установки, в которых кристаллизация металла осуществляется в валках с расположением осей в вертикальной плоскости (рис. 9, 6). Жидкий металл поступает в промежуточный лоток 1, из которого валки 2 затягивают металл в щель, где и осуществляется кристаллизация. Валки охлаждаются водой через пустотелый лабиринт З Лента 4 поступает на прокатный стан или моталку.

На рис. 9, в и г показаны две принципиально отличные установки, в которых оси валков расположены в горизонтальной плоскости.

По схеме рис. 9, в металл 1 через промежуточную насадку 2 подается в охлаждаемые валки З (схема Бессемера). Окружная скорость валков должна быть согласована с подачей жидкого металла в промежуточную насадку. Металл, соприкасаясь с поверхностью валков, затвердевает и выходит в виде полосы 4. Регулировкой расстояния между валками удается менять толщину полосы.

Однако большее практическое применение нашла схема (рис. 9, г), по которой жидкий металл подается в валки снизу (схема Хантера). Жидкий металл 1 из миксера подается в про межуточный ковш 2, а затем по каналу З — к насадке 4. Охлаждаемые изнутри валки 5 вытягивают ленту б кверху. Затем лента идет на горячую прокатку. С освоением данной схемы получен надежный процесс, позволяющий производить литую полосу шириной до 2000 мм, прокатываемую затем на листы и фольгу.

Применяют также бесслитковую прокатку меди и ее сплавов. Однако наиболее целесообразна разработка таких установок для алюминия и его сплавов: «Добыча алюминия за предстоящие тридцать лет увеличится почти в десять раз.

За последние годы широкое развитие получили так называемые импульсные методы обработки давлением. Деформация в этих процессах длится тысячные и десятитысячные доли секунды. Наиболее распространены импульсные методы для штамповки, резки, получения двух- и трехслойных металлов.

По роду применяемой энергии все многообразие процессов импульсной обработки можно разделить на четыре вида:

1) энергия взрывчатых веществ;

2) энергия взрыва газов;

3) электрогидравлический эффект;

4) взаимодействие магнитных полей.

Для целого ряда технологических процессов импульсные методы оказываются целесообразными и с технической, и с экономической стороны. Упрощается оснастка, передача энергии осуществляется через газовую или жидкостную среду; возможны высокие степени деформации даже малопластичных металлов.

Благодаря энергии взрывчатых веществ в окружающей среде развиваются кратковременные высокие давления, под действием которых могут осуществляться деформации. Так, если в бассейн

(рис. 10, а), наполненный водой 2, поместить матрицу 4 с установленной на нее заготовкой 5 и произвести взрыв заряда взрывчатого вещества З, подвешенного над матрицей, то образуется ударная волна, под действием которой заготовка деформируется, облегая полость матрицы.

На рис. 10, 6 показан способ получения биметаллов. На плите 1 установлен плакируемый лист 2, на который уложен.лист из другого металла З. Под действием развиваемого давления от взрывчатоговещества 4 происходит холодная сварка двух разнородных металлов. Таким способом получают биметаллы титан—сталь, нержавеющая сталь—сталь. После такой сварки листы можно раскатывать.

При использовании энергии взрыва газов в качестве последних применяют обычно смесь, состоящую из кислорода и водорода.

Взрыв газов осуществляют в закрытой камере, где находится деформируемый металл и инструмент.

Получение деталей электрогидравлическим способом характеризуется мощным кратковременным электрическим разрядом в жидкой среде, который создает ударную волну, воздействующую на заготовку.

На рис. 10,в показана схема установки для электрогидравлической штамповки. Переменный ток преобразуется трансформатором 1 в ток более высокого напряжения, затем пропускается через выпрямитель 2 и попадает в разрядный контур, состоящий из конденсаторов З и электродов 4, находящихся в резервуаре с водой 5. Как только на конденсаторах будет достигнут потенциал определенной величины происходит пробой в воздушном разряднике б, и накопленная в конденсаторах энергия мгновенно выделяется в виде искрового разряда между электродами 4. Искровой разряд подобен взрыву. В жидкости возникает ударная волна, которая, дойдя до заготовки 8, деформирует ее по кон туру инструмента 7. На заготовку оказывается давление, равное нескольким тыс. атм. Электрогидравлическая штамповка по своей физической сущности аналогична штамповке взрывом.

Электросхема установки для электромагнитной штамповки (рис. 10, г) аналогична предыдущей: повышающий трансформатор — выпрямитель — конденсатор. Однако принцип преобразования электрической энергии, накопленной в конденсаторах, в необходимую для штамповки механическую энергию различен. Штампуемая заготовка обязательно должна быть токопроводящим материалом. Разряд осуществляется через соленоид 1. В результате действия переменного тока по величине возникает магнитное поле высокой мощности, которое индуктирует ток переменной величины в заготовке 2. Переменный ток в заготовке создает свое магнитное поле. Взаимодействие двух магнитных полей в соленоиде и заготовке и -создает необходимое усилие для деформации последней, в результате чего заготовка приобретает форму инструмента З. Скорость перемещения деформируемого материала может составлять 100 м/сек и более. Можно деформировать и неметаллические материалы, если на их поверхность нанести небольшой слой токопроводящего металла.

Методом электромагнитной формовки можно производить раздачу и обжим труб, резку, формовку, калибровку и особенно операции по созданию неразъемных соединений, соединение концов труб, напрессовка металлических контактов на фарфоровые изоляторы, опрессовка наконечников на электропроводах и пр.).

Преимущество электромагнитной штамповки состоит в том, что операция проходит в обычной воздушной среде. Процесс высоко производителен легко по механизации и автоматизации. Весьма перспективно использование данного способа для заковки концов труб перед волочением.