Трубы изготавливают сварными и цельнотянутыми. Сварные трубы изготавливают различных диаметров и толщины стенки с помощью контактной, индукционно-прессовой и дуговой сварки как на переменном, так и на постоянном токе.

Трубопроводы свариваемые встык из труб, используют для подачи жидкостей и газа. Они работают при различных давлениях и температурах нагрева. Если рабочее давление в трубопроводах менее 0,07МПа, на них не распространяются правила Госгортехнадзора. Стыки трубопроводов на давление свыше 0,07МПа выполняются только аттестованными для этой работы сварщиками.

Основные типы и конструктивные элементы швов сварных соединений установлены ГОСТ 16037-80 для стальных трубопроводов и ГОСТ 16038-80 для медных и медно-никелевых.

| Допускаемое смещение кромок концов стальных труб при сборке встык под сварку составляет: | |||||

| Толщина стенки, мм | 3...4 | 5...6 | 7...8 | 9...14 | 15... |

| Смещение, мм, не более | 1,5 | 2,5 |

| Согласно ГОСТ 16037-80 для сварки стальных труб применяют следующую подготовку кромок: | ||

| Толщина стенки трубы, мм | без скоса для ручной дуговой сварки | 2...4 |

| без скоса для газовой сварки | 1...3 | |

| с односторонним скосом под углом 30о для ручной дуговой сварки | 3...20 | |

| с односторонним скосом под углом 30о для газовой сварки | 4...7 |

| Толщина стенки, мм | 1...6 | 2...3 | 3...8 | 8...20 | |

| Зазор между кромками, мм | для ручной дуговой сварки | 0, 5 | |||

| для газовой сварки | 0,5 |

Электроды для сварки труб должны обеспечивать наплавленный металл с временным сопротивлением и пределом текучести не менее нижнего нормативного предела у основного металла, а показателей пластичности металла шва для трубопроводов горячей воды и пара по правилам Госгортехнадзора должны отвечать следующим минимальным нормам:

| угол загиба, град. | |

| Углеродистая сталь | |

| Молибденовая | 60...80 |

| Хромомолибденовая | 40...50 |

| Хромовадиевомолибденовая | 40... 50 |

| Аустенитная сталь |

| Ударная вязкость, Дж/м2 | |

| Для всех сталей, кроме аустенитного класса | 5Х105 |

| Аустенитная сталь | 7Х105 |

Сварные стыки труб подвергаются различным видам контроля качества и обязательно выборочному просвечиванию в количестве 5 – 10% (первая проверка) и 10 – 25% (вторая проверка) от числа стыков, сваренных каждым сварщиком.

Обязательно металлографическому контролю подлежат стыки трубопроводов первой и второй категории для перегретого пара и горячей воды. К первой категории относятся трубопроводы перегретого пара с давлением выше 4МПа и температурой выше 350о С и горячей воды с температурой выше 184о С; ко второй категории – трубопроводы перегретого пара с давлением до 3,8МПа и температурой 350о С и горячей воды с температурой от 80 до 184о С. Для труб из углеродистых и низколегированных сталей для металлографического исследования вырезают по одному шлифу, для труб из аустенитной стали - по четыре шлифа.

Трубопроводы газовых сетей для жилых, общественных и производственных зданий, работающие под давлением до 1,2МПа, изготавливают в соответствии с требованиями, которые содержит Строительные нормы и правила.

Согласно этим нормам сборка трубопроводов производится на сварочных прихватках длинной 30 – 40мм и высотой, равной половине толщены стенки. Техника сварки стыков трубопроводов принимается в зависимости от диаметра трубы, толщены её стенки и химического состава металла. Различными технологическими приёмами свариваются поворотные и неповоротные стыки трубопроводов.

Ручная сварка стыков труб покрытыми электродами используются при наложении корневого шва без подкладных колец, а также при изготовлении и монтаже трубопроводов в неудобных для механизированной дуговой сварки условиях: стыки коленообразного гнутого трубопровода, проходящего через естественные преграды (вводные, горные и др.), соединения секций в длинные плети, фланцев, заглушек и т.д.

Корневой шов выполняется электродами 1,6 – 3мм в зависимости от толщины стенки трубы, а остальные швы могут выполняться более производительными видами сварки (автоматом или полуавтоматом).

При ручной сварке всего стыка целесообразно выполнять его в несколько слоёв: при толщине стенки 4 – 5мм-в два шва слоя (не считая корневого), при 10 12мм-вчетыре слоя электродами диаметром 3 – 4мм. Ручная газовая сварка выполняется только в один слой.

Ручную дуговую сварку стыков трубопроводов выполняют двумя способами: сверху вниз и снизу вверх.

| Сварочный ток, применяемый для сварки электродами с фтрористо-кальциевым покрытием, А | |||

| Диаметр электрода,мм | Пространственное положение сварного шва | ||

| нижнее | вертикальное | полупотолочное и потолочное | |

| 140-160 | 150-170 | 120-150 | |

| 180-220 | 160-180 | 140-160 | |

| 220-260 | 200-230 | сварку не ведут |

Сварка сверху вниз происходит на большой скорости и с меньшим сечением валика (с меньшим количеством шлака), это привод к лучшему структуре и большей вязкости металла шва, что особенно важно при работе на морозе. Другие преимущества способа сварки сверху вниз заключаются в меньшем усилении шва, снижении времени на защиту от шлака и в отсутствии необходимости заварки кратера. Сварка сверху вниз выполняется электродами марок ОЗС-9, ВСЦ-1, ВСЦ-2, ВСФС-50. Этими же электродами можно выполнять сварку и снизу вверх.

Режим дуговой ручной сварки стыков труб выбирают в зависимости от марки и диаметра электрода и слоя шва (табл. 59).

Для повышения производительности и качества сварки сантехнических труб рекомендуется полуавтоматическая дуговая сварка в углекислом газе и садозащитной проволокой взамен газовой.

Соединение труб выполняется встык и втавр. Удовлетворительные результаты при сварке труб диаметрами 0,6 – 1мм. Зазоры между кромками при сборке под сварку могут колебаться в пределах от 0 до 3мм.

Скорость дуговой сварки выше скорости газовой в 2,3 – 2,5 раза, марка проволоки Св-08Г2С. Сварка производится на постоянном токе при обратной полярности.

Перевод на дуговую сварку внутренних сантехнических систем снизил стоимость сварочных работ в два раза по сравнению с газовой сваркой.

Для работ ремонтного характера в полуавтомата «Луч» (Институт электросварки им. Е.О.Патонова) с питанием от осветительной сети со сварочной проволокой марки Св-15ГСТЮЦА по ГОСТ 2246-70, которая не требует газовой защиты. Масса полуавтомата со сварочным проводом и заряжённой кассетой 2 кг.

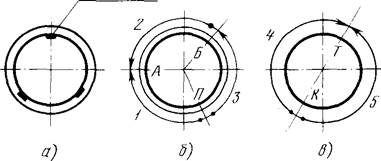

Порядок ручной дуговой сварки поворотных стыков труб диаметром более 200мм показан на рис.151. Стык труб соединяется тремя симметрично расположенными прихватками (рис.151, а). Окружность стыка размещается для сварки на 4 участка. Кружками отмечены точки начала и окончания шва, а стрелками – направление сварки. Первый слой сваривают электродам диаметром 4мм при токе 120 – 150А узким валиком в направлении снизу вверх (рис. 151,б), а затем, повернув трубу на 90о , заваривают последние противоположные участки первого слоя (рис.151, в). После этого электродом диаметром 5мм при токе 200 – 250А накладывают в одном направлении второй (рис.151, г) и в противоположном второму слою – третий слой (рис.151, д). Перспективными по механизации поворотных трубопроводов являются специальные установки.

Рисунок 152.Порядок сварки стыков неповоротных труб: а – сборка труб на прихватках, б, в, г – выполнение первого, второго и третьего слоёв; А, Б, П – границы участков первого слоя шва, Т, К – то же, для второго слоя шва, 1-7 – последовательность выполнения слоёв шва на участках.

Порядок ручной дуговой сварки неповоротных труб диаметром 250 – 500мм показан на рис.152. Первый слой накладывают тремя участками. Второй и третий слои – двумя участками, смещая их между собой на 50 – 100мм. В указанном порядке можно производить сварку стыка сверху вниз, применяя электроды с целлюлозным покрытием ОЗС-9 и ВСЦ-1, дающие мало шлака.

Применяют сварку комбинированными способами в зависимости от наличия электродов: первый слой сваривают сверху вниз электродами ВСЦ-1 или ОЗС-9, второй слой – электродами УОНИИ-13/45 и третий слой – электродами УОНИИ-13/55, АНО-9.

Стыки труб диаметром более 500мм делят по окружности на 6-8 участков и технологию сварки строят так, чтобы по возможности обеспечить равномерное охлаждение металла стыка, в результате чего получается менее напряжённый металл стыкового соединения.

Когда нельзя сваривать стык ни с поворотом, ни в потолочном положении, тогда применяют сварку с козырьком, как показано на рис.153. Сначала выполняется нижняя часть стыкового шва только с внутренне стороны, а затем верхняя часть стыкового шва и козырька только с наружной стороны.

I этап II этап

Козырёк.

Сварка трубы с внутренней

стороны.

Рисунок 153. Порядок сварки стыков труб с козырьком.

Трубы, применяемые для изготовления ферм, стоек, колонн, опор и других строений, свариваются с различными углами (рис.154). В этих случаях наиболее сложна и ответственна подготовка кромок под сборку и сварку. Сборочные прихватки делают в удобных местах сопряжения. Швы по контуру сопряжения соединяемых трубчатых элементов лучше выполнять по принципу обратноступенчатой сварки.

Рисунок 154. Сопряжение труб под разными углами.

Трубные узлы из высоколегированных сталей и сплавов изготовляют дуговой сваркой неплавящимся электродом в защитном газе. Кроме ручной дуговой сварки возможно применение полуавтоматической. Для труб с толщиной стенки менее 1мм целесообразна импульсно-дуговая сварка.

Защиту корня шва обеспечивают поддувом газа с внутренне стороны трубы. В этом случае (рис.155) газ способствует формированию обратного валика. Для поддува используют аргон.

Схема приспособления для сварки труб с поддувом газа: 1 – входной и выходной ниппели, 2 – металлические шайбы, 3 – резиновые шайбы, 4 – соединительные скобы из проволоки диаметром 2-3мм, 5 – сварные трубы, 6 – шланг для подачи газа, 7 – приклеенная бумага.

Сварку трубопроводов применяют при изготовлении деталей из труб, имеющих соединения с несъёмной арматурой, а также имеющих неразъёмные ответвления от основной магистральной трубы.

Тип применяемой сварки и необходимое оборудование определяет конструктор в зависимости от марки материала. Так для трубопроводов из алюминиевых сплавов (АМгМ и АМц) можно применять аргонно-дуговую сварку АрДС и газовую сварку (КАС), для стали 20А – газовую сварку, для нержавеющей стали – аргонно-дуговую сварку. В ряде случаев можно использовать газовую автоматическую сварку с применением флюса НЖ-8.

На сварку поступают трубопроводы, прошедшие гибку и другие подготовительные операции. Для трубопроводов малого диаметра (до 6мм) в отдельных случаях допускается приваривать арматуру до выполнения операции гибки в том случае, если гибка будет производиться без наполнителя и подогрева.

Перед сваркой трубу устанавливают на приспособление, где подгоняют и фиксирую свариваемые элементы.

Перед сваркой присадочный материал подвергают химической очистке. Присадочный материал должен быть замаркирован цветным или цифровым знаками.

После выполнения операции сварки удаляют остатки флюса, свариваемые детали промывают в трёх ваннах горячей водой (60-80о) с применением волосяных щёток. После этого детали промывают в течение 5-10мин в 2-3%-ном водном растворе хромового ангидрида, нагретого до температуры 60-80о С, затем в горячей воде с температурой 60-80о С. После промывки детали просушивают тёплым сухим воздухом.

Контролируют качество промывки при помощи 2%-ного раствора азотно-кислого серебра. Если капли этого раствора, нанесённые в 3-4 точках сварного шва, вызывают образование белого осадка, то промывку следует повторить.

Все сварные детали из труб проходят операции контроля. Прежде всего их проверяют на герметичность под рабочим давлением. Эту проверку обязательно проходят все сварные трубопроводы и соединения. При помощи визуального осмотра сваренных мест выявляют возможные наружные дефекты (прожоги, трещины, свищи, раковины).