Введение

Воздействие фотонов, электронов и ионов на твердые тела порождает в них физико-химические процессы, эффективность проявления которых зависит от свойств облучаемого материала и определяется такими основными параметрами воздействующего излучения, как энергия, масса, заряд составляющих его частиц, интенсивность потока.

Отличаясь значительно по собственным характеристикам и производимым эффектам, фотоны, электроны и ионы во взаимодействии с твердыми телами характеризуются некоторыми общими закономерностями. В диапазоне низких и средних энергий торможение этих частиц происходит преимущественно в приповерхностной области облучаемого образца и при определенной интенсивности воздействия доминирующим становится тепловой эффект. Причем для ионов как для наиболее тяжелых частиц энергетический диапазон, соответствующий условию приповерхностного выделения энергии, простирается от десятков эВ до сотен МэВ. Для более легких электронов и фотонов, обладающих большей проникающей способностью, названному критерию удовлетворяют электроны с энергией от десятков до сотен эВ, а также фотоны спектрального диапазона от УФ до ИК области.

Учет распределения температуры по пластине очень важен, так как при изменении её на 50 градусов химические процессы могут изменить свою скорость в 10-100 раз, и часть пластины соответственно может не соответствовать режимам техпроцесса.

Теоретическая часть

«Описание физических закономерностей и математического аппарата для моделирования распределения температуры по толщине пластины кремния, нагреваемой в режиме теплового потока».

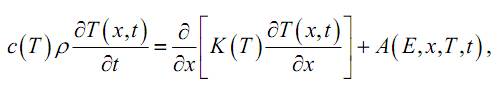

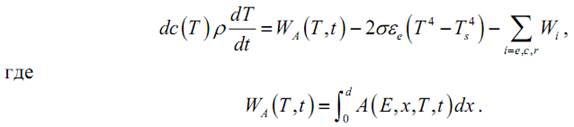

Диффузионное перераспределение тепла из слоя поглощения энергии начинает проявляться в полупроводниковых материалах при нагреве импульсами излучения длительностью более 10-6 с. В нестационарных тепловых процессах перенос тепла описывается обобщённым уравнением Фурье, которое для одномерного случая имеет вид:

где с(Т) – удельная теплоёмкость, ρ – объёмная плотность материала, К(Т) –

коэффициент теплопроводности. Тепловые потери учитываются в граничных

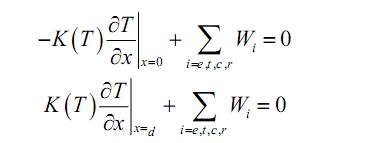

условиях:

Решение данного уравнения с записанными граничными условиями возможно только численными методами, для упрощения которых обычно используют преобразование Кирхгофа. Наиболее распространенные – конечноразностные методы:

– метод Кранка-Никольсона (нелинейность исходного уравнения устраняется в процессе счета итерациями);

– метод численного преобразования Лапласа-Карсона;

– метод интегральных преобразований.

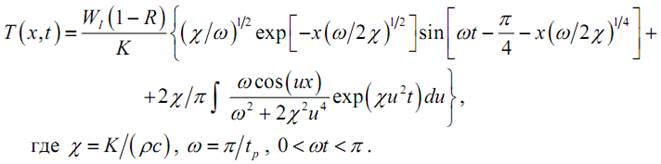

Аналитическое решение данного уравнения возможно при незначительных упрощениях, предполагающих адиабатические граничные условия, и при пренебрежении температурными и спектральными зависимостями параметров полупроводникового материала. Одно из них для импульса длительностью tp имеет вид:

Аналитические решения, справедливые, как правило, в приповерхностной области полупроводниковой пластины для коротких длительностей воздействия (tp< 10-4 с), по точности не удовлетворяют требованиям описания многих практически важных случаев, поэтому наибольшее распространение получили численные решения уравнения теплопроводности.

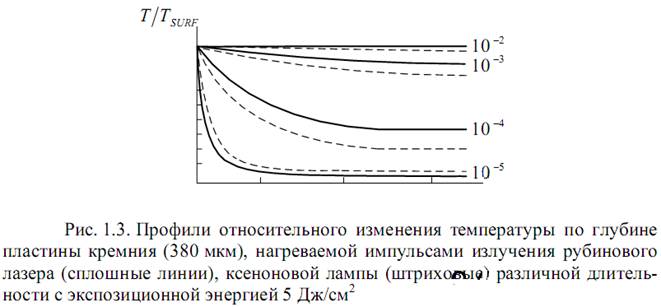

Результаты численных расчётов для различных источников излучения (лазер, электронный луч, некогерентный свет) показывают, что существенное влияние на тепловое поле оказывают начальная температура образца и его толщина. При этом индуцированная температура тем выше, чем выше начальная температура и меньше начальная толщина пластины.

Однако, определяющее влияние на величину температурного градиента по толщине пластины оказывают мощность энергии излучения в импульсе и его длительность.

Представленные зависимости относительной температуры (T/Tпов) по толщине кремневой пластины (380 мкм) позволяют сделать вывод о наличии значительных температурных градиентов по толщине при длительностях импульса 10-5 – 10-4 с. С увеличением длительности до 10-3 – 10-2 с они быстро уменьшаются и при экспозиции более 10-2 с температурное поле становится практически равномерным по толщине полупроводниковой пластины. При длительностях лучистого нагрева 10-2 с и более в полупроводниковых пластинах устанавливается квазиравномерное распределение температуры по толщине и её тепловой режим определяется балансом проводимой мощности, в котором доминирующую роль играют потери на тепловое излучение. С учётом других потерь энергии уравнение теплового баланса имеет вид:

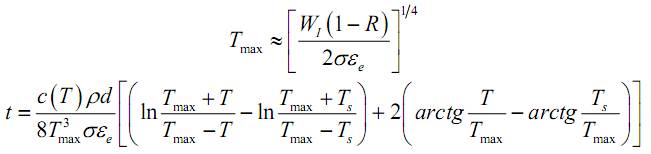

Традиционно полагали, что параметры в этом уравнении не зависят от температуры и все потери, кроме радиационных, пренебрежимо малы. С этими

допущениями получено аналитическое выражение для оценки максимальной температуры и времени достижения температуры T:

Более корректное описание изменения полупроводниковой пластины (в режиме теплового баланса) требует учёта температурных и спектральных зависимостей параметров полупроводникового материала. При этом аналитическое решение невозможно и проводится численное интегрирование уравнения теплового баланса.

Расчёты тепловых полей при секундной термообработке излучением индуцируют незначительные градиенты температуры по толщине пластины, оцениваемые соотношением:

∆T/d = σεeT4/K

где K – значение коэффициента теплопроводности при температуре обработки.

Проведённые расчёты для кремниевых пластин толщиной 300 – 500 мкм дают даже вблизи температуры плавления разницу температур облучаемой и необлучаемой поверхности в пределах 7 – 10 градусов. Это значительно меньше возникающих при такой термообработке радиальных перепадов температуры.

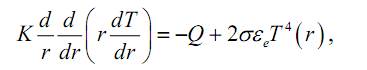

Радиальные градиенты могут быть рассчитаны в приближении тонкой пластины (d<<a, a – радиус пластины) с использованием стационарного уравнения теплопроводности:

где Q = 2σεeT4e – интегральная плоскость мощности, выделенная в объёме пластины, Те – установившееся значение температуры в центре пластины (r=0),

r-радиальная координата. При этом предполагается однородность поверхностного облучения пластины и наличия лишь радиационного теплоотвода с её поверхностей.

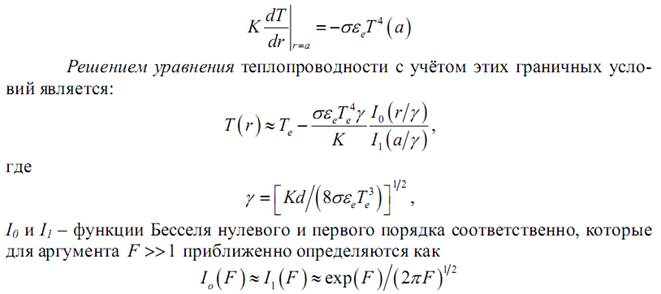

С учётом дополнительной излучающей границы, которой является боковая поверхность пластины, граничные условия представляются в виде:

Член со знаком минус в правой части решения учитывает наличие дополнительной излучающей границы.

Радиальный градиент температуры достигает максимального значения на краю пластины, а область его локализации в основном определяется её диаметром и распространяется на расстояние (0,2 – 0,3)a от края пластины.

Рассмотренное описание вертикальных и горизонтальных температурных градиентов в нагреваемых излучением полупроводниковых пластинах позволяет рассчитывать связанные с ними термоупругие напряжения.

Описание программы

Нам надо разработать программу для моделирования в диалоговом режиме распределения температуры по толщине пластины кремния, нагреваемой в режиме теплового потока.

Выполнить тестовый расчет для d = 500 мкм, W = 1000 Вт/  , tp =

, tp =  ,

,  ,

,  с.

с.

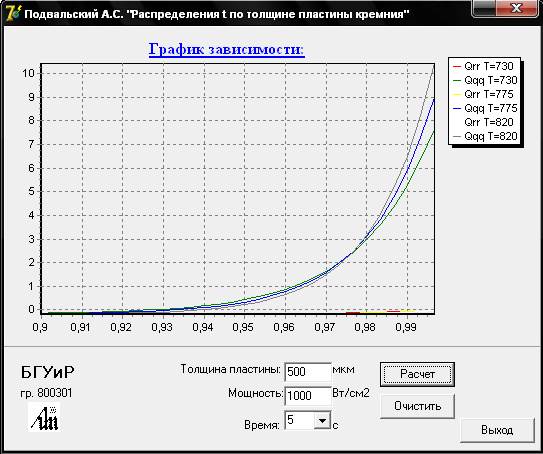

Для расчета графика зависимости необходимо задать толщину пластины, мощность, время в нижней части программы и нажать клавишу “РАСЧЕТ”. При этом появится график. Если изменить значение “ВРЕМЯ” и произвести новый расчет, то новый график будет отображен рядом со старым и цвет линии графика будет другим.

При нажатии на кнопку “ОЧИСТИТЬ”, производится очистка графика от предыдущих расчётов. Если график не очистить, то следующий график выводится на панель с сохранением графиков предыдущих расчётов, что удобно для наблюдения изменений расчетов.

Для выхода из программы нажимаем кнопку “ВЫХОД”.

Информация о разработчике указана вверху программы.

Общий вид главного окна программы представлен на рисунке 1.1

Пример работы программы показан на рисунке 1.2

Рисунок 1.1 – Общий вид главного окна программы

Рисунок 1.2 – Пример работы программы

Исходный код с пояснениями

unit Unit1; //Название модуля

interface

uses

Windows, Messages, SysUtils, Variants, Classes, Graphics, Controls, Forms,

Dialogs, StdCtrls, ExtCtrls, TeeProcs, TeEngine, Chart, Series; //Библиотеки

type //Описание классов программы

TForm1 = class(TForm)

Panel1: TPanel;

Chart1: TChart;

Edit1: TEdit;

Edit2: TEdit;

Edit4: TEdit;

Button1: TButton;

Button2: TButton;

Button3: TButton;

Label1: TLabel;

Label2: TLabel;

Label3: TLabel;

Label4: TLabel;

Label5: TLabel;

Label6: TLabel;

ComboBox1: TComboBox;

Image1: TImage;

Label7: TLabel;

Label8: TLabel;

procedure Button1Click(Sender: TObject);

procedure Button2Click(Sender: TObject);

procedure Button3Click(Sender: TObject);

private

{ Private declarations }

public

{ Public declarations }

end;

const // Описание констант

Ct=204;

p=2330;

ee=0.95;

E=1.9E-11;

v=0.25;

av=15E6;

Ts=300;

g=5.68E-8;

var // Описание переменных

Form1: TForm1;

T: extended;

diam: extended;

dtol: extended;

W: extended;

tp: extended;

implementation

{$R *.dfm}

function I1(x:extended):extended;

begin

I1:=exp(x)/sqrt(6.28*x); // функция Бесселя

end;

procedure TForm1.Button1Click(Sender: TObject);

var

qr,qq:TLineSeries;

Qrr,Qqq:extended;

a,r:extended;

K,Y,x:extended;

Tmax:extended;

begin

dtol:=strtofloat(Form1.Edit1.Text)*1E-6; //ввод толщины пластины

diam:=strtofloat(Form1.Edit2.Text)*1E-3; //ввод диаметра пластины

W:=strtofloat(Form1.Edit4.Text)*1E4; //ввод мощности

tp:=strtofloat(Form1.ComboBox1.Text)*1E-3; //ввод времени

Tmax:=sqrt(sqrt(W*0.67/(2*g*ee))); //аналитическое выражение

x:=((8*tp*Tmax*Tmax*Tmax*g*ee)/(Ct*p*dtol))+ //для оценки максимальной

ln((Tmax+Ts)/(Tmax-Ts))+2*arctan(Ts/Tmax)-tp*5.3; //температуры и времени

//достижения температуры T

T:=Tmax*(exp(x)-1)/(exp(x)+1);

qr:=TLineSeries.Create(Form1.Chart1.Owner);

qq:=TLineSeries.Create(Form1.Chart1.Owner);

Form1.Chart1.AddSeries(qr);

Form1.Chart1.AddSeries(qq);

qr.Title:='Qrr T='+inttostr(round(T));

qq.Title:='Qqq T='+inttostr(round(T));

a:=diam/2;

K:=802.99/T;

Y:=sqrt(k*dtol/(8*g*ee*T*T*T));

r:=0.9*a;

while r<=a do

begin

Qrr:=-1E3*(av*E*g*ee*T*T*T*T*Y*Y)*((1/a)-(1/r)*I1(r/Y)/I1(a/Y))/(K*(1-v)); //уравнение

Qqq:=-1E3*(av*E*g*ee*T*T*T*T*Y*Y)*((1/a)+((1/r)*I1(r/Y)/I1(a/Y))- ((1/Y)*I1(r/Y)/I1(a/Y)))/(K*(1-v)); // теплопроводности

qr.AddXY(r/a,Qrr);

qq.AddXY(r/a,Qqq);

r:=r+a/300;

end;

end;

procedure TForm1.Button2Click(Sender: TObject);

begin

while Form1.Chart1.SeriesCount<>0 do Form1.Chart1.Series[0].Destroy; //очистка графика

end;

procedure TForm1.Button3Click(Sender: TObject);

begin

close; //выход

end;

end.

Заключение

В настоящее время проектирование процесса производства интегральных схем невозможно представить без автоматизации, поэтому практически все процессы рассчитываются с помощью ПК. Конкретная программа была разработана на языке Delphi.

При создании программы был рассмотрен и изучен процесс позволяющий моделировать распределения температуры по толщине пластины кремния, нагреваемой в режиме теплового потока.

При вводе в диалоговом окне толщины пластины, мощности и время. С помощью преобразования уравнений, функций таких как функция Бесселя, выражение для оценки максимальной t и времени достижения t, уравнения теплопроводности выводится график зависимости изменения температуры по глубине пластины кремния нагреваемой импульсами излучения.

Представленные зависимости относительной температуры по толщине кремневой пластины позволяют сделать вывод о наличии значительных температурных градиентов по толщине при длительностях импульса 10-5 – 10-4 с. С увеличением длительности до 10-3 – 10-2 с они уменьшаются. При длительностях лучистого нагрева 10-2 с и более в полупроводниковых пластинах устанавливается квазиравномерное распределение температуры по толщине, и её тепловой режим определяется балансом проводимой мощности, в котором доминирующую роль играют потери на тепловое излучение.

Литература

1. Бубенников А. Н. Моделирование интегральных микротехнологий, приборов и схем. – М., Высшая школа. 1989

2. Борисенко В. Е. Твердофазные процессы в полупроводниках при импульсном нагреве. – Мн., Наука и техника. 1991

3. Абрамов И. И. Курс лекций “Моделирование элементов интегральных схем”. – Мн., БГУ. 1999

4. Зи С. Физика полупроводников – М: Радио и связь, 1989

5. Лешок А.А. Курс лекций по МТПиЭИС