Экономическая и техническая перестройка общества в нашей стране в условиях рыночной экономики возможна только за счет быстрого обновления производства на базе передовых техники и технологии.

Отечественное машиностроение обладает достаточным потенциалом для насыщения всех отраслей высокопроизводительными машинами, внедрения комплексной механизации и автоматизации производства. Промышленность выпускает разнообразные машины десятков тысяч наименований от уникальных гидравлических турбин мощностью до миллиона киловатт, скоростных автомобилей, мощных тракторов, зерноуборочных комбайнов до различной малогабаритной техники, облегчающей и заменяющей труд десятков тысяч людей. Только для сельского хозяйства машиностроительным производством освоен выпуск более сотни наименований новой конкурентоспособной техники.

Происходит неуклонный рост номенклатуры машин, выпускаемых для различных отраслей, повышение их мощности и производительности, технологичности и экономичности при одновременном снижении массы и размеров. Развитие машиностроения возможно только при широком внедрении специализации, механизации и автоматизации, использовании принципов взаимозаменяемости, унификации и стандартизации сборочных единиц и деталей машин, внедрении прогрессивных технологий.

Создание мощных, высокопроизводительных, технологичных и экономичных машин невозможно без постоянного их конструктивного совершенствования, использования новых, более прочных и износостойких материалов, различных способов их упрочнения и коррозионной защиты, совершенствования форм деталей. Этому, безусловно, способствует постоянно развивающаяся наука о машинах - машиноведение.

Машиноведение объединяет комплекс научных дисциплин, связанных с машиностроением. Это теория машин и механизмов, машиностроительные материалы, сопротивление материалов, динамика и прочность машин, детали машин и основы конструирования, расчет и конструирование различных специальных машин (двигателей, автомобилей, тракторов и т. д.), технология машиностроения, эксплуатация различных машин, триботехника (наука о трении, износе и смазке), надежность машин и др.

Учебный курс «Детали машин и основы конструирования» преподают на инженерных факультетах всех вузов, включая и сельскохозяйственные. Им завершается общетехническая подготовка студентов. Именно выполняя свой первый проект, будущий инженер приобретает навыки конструирования техники.

Конструирование представляет собой творческий поиск оптимального варианта структурного синтеза механизма (машины), материалов, форм и размеров деталей, а также установление взаимосвязи различных элементов для реализации требований технического задания с учетом достижений науки и техники и возможностей промышленности.

Значение курса «Детали машин и основы конструирования» можно выразить так: «нельзя построить ни одну машину, не умея сконструировать, рассчитать и изготовить ее детали»*.

Все существующие машины, начиная от простейшего домкрата и кончая трактором или зерноуборочным комбайном, собирают из отдельных сборочных единиц, которые, в свою очередь, состоят из отдельных элементов (деталей). Одни типы деталей и сборочных единиц широко используют практически во всех машинах, другие - только в специальных машинах для выполнения конкретных функций. В связи с этим все детали и сборочные единицы принято делить на два класса: детали и сборочные единицы общего назначения; детали и сборочные единицы специализированного назначения.

В свою очередь, детали и сборочные единицы общего назначения можно разделить на группы:

- детали и сборочные единицы, предназначенные для преобразования и передачи движения и энергии от одной части машины к другой. Это зубчатые, червячные, ременные, цепные, фрикционные и другие передачи;

- детали и сборочные единицы, обеспечивающие работу передач: оси, валы, подшипники, смазочные и уплотнительные устройства, муфты;

- соединения - болтовые, шпоночные, шлицевые, заклепочные, сварные и другие, предназначенные для соединения деталей между собой;

- опорные детали машин - корпуса, рамы, плиты, кронштейны и др.;

- демпфирующие устройства - пружины, рессоры и т. д.

Детали и сборочные единицы специализированного назначения классифицируют в зависимости от существующих разновидностей машин. Например, к деталям поршневых машин относятся поршни, шатуны, цилиндры и др.; к деталям сельскохозяйственных машин - лемеха, отвалы, режущие органы и т. п. Расчет и конструирование специализированных деталей и сборочных единиц, как правило, изучают в специальных курсах.

При расчете и конструировании деталей и сборочных единиц общего назначения должны учитываться особенности эксплуатации сельскохозяйственной техники, существенно отличающиеся от условий работы машин в других отраслях, рассматриваться вопросы информационного и патентно-лицензионного поиска, стандартизации и нормализации, формирования надежности машины при проектировании.

Сельское хозяйство представляет собой разнообразную и многофункциональную систему, для эффективной работы которой необходимы машины более 3000 наименований, различающиеся по устройству и назначению.

Система машин - это комплекс разнотипных машин, орудий, транспортных средств, приспособлений и механизмов, взаимосвязанных по технологическому процессу и производительности и обеспечивающих полную механизацию всех процессов единого цикла производства.

По назначению системы машин делят на зональные, отраслевые, для сельскохозяйственных предприятий, нетипичных для той или иной зоны, но обладающих характерными особенностями, и для возделывания отдельных сельскохозяйственных культур (зерновых, картофеля, льна и др.).

Каждая система машин состоит из энергетических средств, машин общего и специального назначения, транспортных средств и погрузочно-разгрузочных устройств. К энергетическим средствам относятся тракторы, самоходные шасси, стационарные двигатели внутреннего сгорания, электродвигатели и т. п.

Машины общего назначения устанавливают отдельно для каждой отрасли сельскохозяйственного производства. Например, для растениеводства - плуги, лущильники, сеялки, разбрасыватели удобрений и т.д.; для животноводства - дробилки, кормозапарочные агрегаты, скребковые конвейеры и др. Специальные машины предназначены только для возделывания какой-то определенной культуры или выращивания конкретных животных, птицы. Каждая машина представляет собой сложную систему. В качестве примера рассмотрим лишь несколько разных по назначению машин.

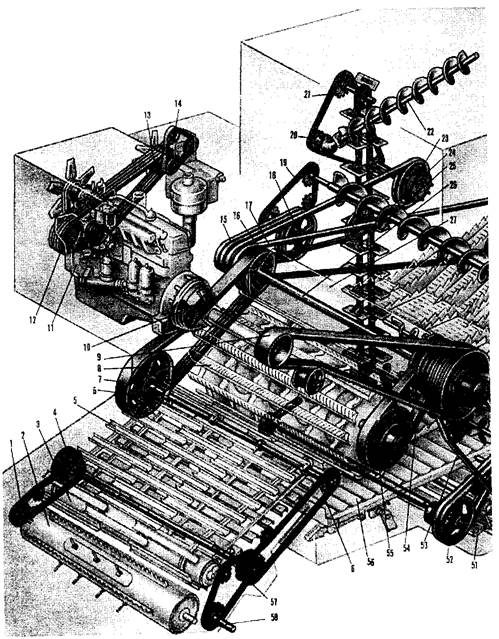

Зерноуборочный комбайн типа «Дон» срезает и обмолачивает растения, выделяет зерно из вороха и очищает его, а также измельчает или уплотняет незерновую часть растений. У комбайна сложная схема привода (рис. 3.6.2.1). Силовой поток от двигателя распределяется в двух направлениях: 1) на ходовую часть через клиноременные передачи, вариатор, муфту сцепления, коробку передач, главную передачу с коническим дифференциалом и два бортовых редуктора; 2) на рабочие органы комбайна через клиноременные и цепные передачи, предохранительные и соединительные муфты, подшипниковые опоры, вариаторы, карданные передачи.

Рис. 3.6.2.1. Кинематическая схема комбайна «Дон»: 1 - звездочка привода битера проставки наклонной камеры; 2 - битер проставки наклонной камеры; 3 - ведомый вал (барабан) плавающего транспортера; 4 - механизм прокрутки наклонной камеры; 5 - плавающий транспортер наклонной камеры; 6 - ведущий вал плавающего транспортера; 7 - поликлиновой ремень привода жатки; 8 - барабан; 9 - поликлиновой ремень привода молотилки; 10 - натяжное устройство; 11 - двигатель; 12- шкив на коленчатом валу двигателя; 13 - шкив привода гидронасоса; 14 - шкив привода компрессора кондиционера;

15- двухручьевой клиноременный привод выгрузного устройства бункера; 16- клиноременный привод зернового элеватора и загрузочного шнека бункера; 17 - клиноременный привод заднего контрпривода; 18 - контрпривод выгрузного устройства бункера; 19 - цепной привод выгрузного шнека бункера; 20 - ведущая звездочка загрузочного шнека; 21 - ведущая звездочка скребкового транспортера; 22 - загрузочный шнек бункера; 23 - контрпривод зернового элеватора и загрузочного шнека; 24 - горизонтальный выгрузной шнек; 25 - скребковый транспортер зернового элеватора; 26 - главный контрпривод; 27 - отбойный битер (установлен на валу главного контрпривода); 28 - ведущий шкив вала соломопрессовщика; 29 - щиток сброса соломы;.50 - соломотряс; 31 - ведущий шкив вала соломотряса; 32 - половонабиватель; 33 - клиноременный привод соломотряса; 34 - двухручьевой клиноременный привод соломоподпрессовщика; 35 - ведущая звездочка вала половонабивателя; 36 - цепная передача; 37 - вал заднего контрпривода; 38 - верхнее решето очистки; 39 - нижнее решето очистки; 40 - транспортер колосового элеватора; 41 - колосовой шнек; 42 - шкив привода колосового элеватора и распределительного шнека; 43 - ведущая звездочка вала распределительного шнека; 44 - распределительный шнек домолачивающего устройства; 45 - домолачивающее устройство; 46 - зерновой шнек; 47 - ведущий шкив вала домолачивающего устройства; 48 - ведущий шкив вариатора вентилятора; 49 - вариаторный ремень; 50 - ведомый шкив вариатора вентилятора; 51 - вентилятор; 52 - ведущий шкив вала привода транспортной доски; 53 - клиноременной привод вентилятора; 54 - вариаторный ремень; 55 - ведомый шкив вариатора барабана; 56 - транспортная доска; 57 - контрпривод наклонной камеры; 58 - контрпривод жатки.

Рис. 3.6.2.2. Схема запарника-смесителя: 1 - электродвигатель; 2 - ременная передача;

3 - редуктор; 4, 5 – зубчатые передачи; 6, 7 - валы лопастных мешалок; 8 - выгрузной шнек.

Запарник-смеситель кормов (рис. 3.6.2.2) используют в кормоцехах для приготовления сырых и запаренных смесей влажностью 60...80% из измельченных кормов. Рабочий процесс совершается в герметически закрытом корпусе, к которому подключен парораспределитель. Корм перемешивают две лопастные мешалки. Выгрузной шнек 8, установленный в нижней части корпуса смесителя, сблокирован с механизмом клиновой задвижки и включается в работу только после полного открытия выгрузной горловины. Привод мешалок состоит из электродвигателя 7, клиноременной передачи 2, редуктора 3 и зубчатых передач 4 и 5.

Машины непрерывного действия (ленточные, цепочно-планчатые, ковшовые, скребковые, шайбовые, винтовые, вибрационные и иные конвейеры) широко применяют в сельскохозяйственном производстве для транспортировки материалов. Все машины состоят из рабочего органа и приводной станции. Например, цепочно-ленточный конвейер (рис. 3.6.2.3) предназначен для раздачи кормов на фермах крупного рогатого скота. Здесь корм перемещается по ленте 7, прикрепленной к приводной цепи 6. Привод, установленный на раме 7, включает в себя электродвигатель 2, соединительную муфту 3, редуктор 4 и приводную шестерню 5, установленную на выходном валу редуктора.

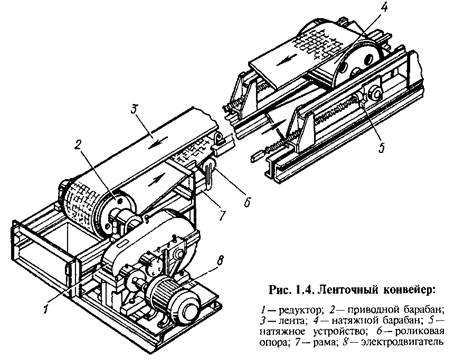

Ленточные конвейеры предназначены для транспортировки сыпучих, порошкообразных, мелко- и среднекусковых, а также небольших штучных грузов. Это самые распространенные транспортирующие машины. Их преимущества - простота и универсальность конструкции, небольшая металлоемкость, малый расход энергии. Ленточными конвейерами можно перемещать грузы как в горизонтальном направлении, так и под небольшим углом наклона, а при оборудовании специальными лентами или дополнительными устройствами - под значительным углом наклона.

Ленточный конвейер представляет собой замкнутую ленту 3 (рис. 3.6.2.4), огибающую приводной 2(ведущий) и натяжной 4(ведомый) барабаны. Ведущий барабан приводится в движение от электродвигателя 8 через редуктор 1. Для поддержания верхней (рабочей) и нижней (холостой) ветвей ленты в пролете между барабанами на раме 7 установлены роликовые опоры 6. Натяжение ленты регулируют натяжным устройством 5.

Скребковые конвейеры широко применяют для транспортировки зерна, измельченного сена и соломы, корнеплодов, навоза и других насыпных грузов. Преимущества этих конвейеров - простота конструкции, удобство загрузки и разгрузки, возможность транспортировки груза в любом направлении - горизонтальном, наклонном, по сложному контуру. Например, скребковый конвейер ТСН-ЗБ (рис. 3.6.2.5), используемый для уборки навоза из животноводческих помещений, состоит из двух транспортеров - горизонтального и наклонного, оборудованных собственными приводными устройствами и работающих независимо один от другого.

Рис. 3.6.2.5. Кинематическая схема транспортера ТСН-ЗБ: а - горизонтальный транспортер;

б - наклонный транспортер; 1, 7 - электродвигатели соответственно горизонтального и наклонного транспортеров; 2 - клиноременная передача; 3, - редукторы; 4, 9 - шарико- подшипники; 5, 10 - цепи со скребками; 6 - обводной ролик; 11 - обводная звездочка.

Скребковую цепь 10 (рис. 3.6.2.5, а) горизонтального транспортера укладывают в навозные каналы по всей длине помещения. Цепь перемещает навоз к нижней части желоба наклонного транспортера. Натяжное устройство горизонтального транспортера монтируют в днище, забетонированном в полу помещения. Для регулировки натяжения цепи предусмотрена рукоятка, поворачиваемая вправо и влево. Горизонтальный транспортер приводится в движение от электродвигателя 1 мощностью 4 кВт через клиноременную передачу 2 и двухступенчатый цилиндрический редуктор 3.

Наклонный транспортер (рис. 3.6.2.5, б) состоит из несущей балки с желобом, тяговой цепи со скребками и приводной станции, включающей в себя электродвигатель 7 и двухступенчатый цилиндрический редуктор 8 с ведущей шестерней на выходном валу. Натяжное устройство закреплено в верхней балке стрелы. Цепь натягивают, перемещая раму привода относительно верхней балки с помощью винта. Наклонный транспортер выгружает навоз за пределы помещения на высоту 2...3 м непосредственно в транспортируемую емкость, например тракторную тележку.

Погрузочно-разгрузочная машина типа МВС может служить примером широкого использования цилиндрических, конических, зубчатых и цепных передач. Эту машину используют для выгрузки удобрений из отсеков склада, погрузки их в автотранспорт, штабелирования удобрений внутри помещений на высоту до 2 м и расстояния до 5,5 м. Основные части машины типа МВС: ходовая часть на гусеничном ходу, ковшовый элеватор с подгребающими шнеками, рушитель, отгружающий транспортер, электрооборудование.

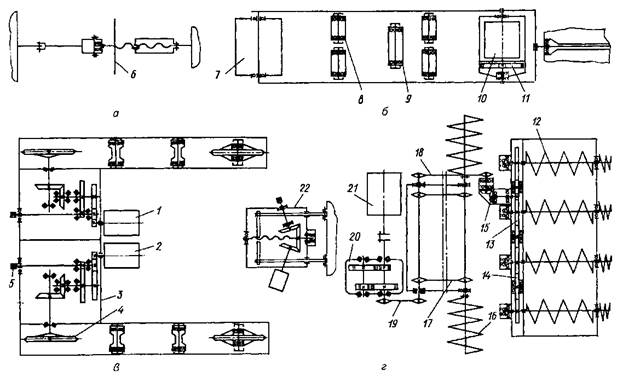

Рабочие органы машины приводятся в действие от электродвигателей переменного тока 7, 2, 10 и 21 (рис. 1.6) через конический 15, цилиндрический 20 и планетарный 11 редукторы, цепные передачи 18, 19 и систему шестерен. Управление машиной дистанционное с пульта управления.

При движении машины удобрения разрыхляются шнеками вертикального рушителя, а затем горизонтальными подгребающими шнеками 16 подаются к ковшовому элеватору 17. Ковшовый элеватор подает удобрения на ленточный отгружающий транспортер. Далее удобрения распределяются системой ленточных транспортеров.

Кинематическая схема машины МВС-4 показана на рисунке 1.6. Привод ходовой части раздельный. Каждая гусеница приводится в действие собственным электродвигателем 1 или 2 через редуктор 3, включающий в себя две пары цилиндрических и одну пару конических шестерен. Редукторы правой и левой гусеницы собраны в сдвоенном корпусе и снабжены дисковыми нормально замкнутыми центробежными тормозами, которые предотвращают откат машины от штабеля груза при отключении электродвигателей ходовой части.

Рис. 1.6. Кинематическая схема погрузочно-разгрузочной машины МВС-4:

а - механизм подъема отгружающего транспортера; б - привод отгружающего транспортера; в - привод ходовой части; г -привод ковшового элеватора; 1, 2, 10, 21 - электродвигатели; 3 - редуктор; 4 - приводная звездочка; 5 - вал; 6 - маховик; 7 - барабан; 8 - роликовая опора рабочей ветви; 9 - роликовая опора холостой ветви; 11 - планетарный редуктор; 12 - рушитель; 13 - зубчатое колесо; 14 - паразитная шестерня; 15 - конический редуктор; 16 - подгребающий шнек; 17 - ковшовый элеватор; 18, 19 - цепные передачи; 20 - цилиндрический соосный редуктор; 22 - винтовой механизм подъема.

Заборное устройство, включающее в себя ковшовый элеватор, подгребающие шнеки и рушитель, оснащено винтовым механизмом подъема 22 с электрическим и ручным приводами. Механизм подъема закреплен на раме ходовой части. Подъем и опускание элеватора и рушителя регулируют с помощью упоров конечных выключателей.

Все электродвигатели машины закрытого обдуваемого и химостойкого исполнения, пусковая аппаратура водостойкого исполнения.

Структура сельскохозяйственных машин. Как видно из рассмотренных схем, несмотря на большое разнообразие сельскохозяйственных машин по функциональному назначению и конструктивным признакам, они имеют одинаковую структуру. Типовая блок-схема машины (рис. 1.7) включает в себя двигатель, передаточный механизм (трансмиссию), рабочий орган и управляющее устройство. Каждый из перечисленных элементов машины выполняет определенные функции.

Рис. 1.7. Структурная блок-схема машины.

Двигатель служит источником механической энергии, необходимой для преодоления сопротивлений, возникающих при работе машины. Рабочий орган предназначен для выполнения технологических операций. Передаточный механизм (трансмиссия) предназначен для согласования характеристики двигателя и рабочего органа по угловой скорости и вращающему моменту. Для вращательного движения характерна зависимость Р ≈ Тω = const (здесь Р- мощность; Т - вращающий момент; ω - угловая скорость), а для поступательного движения Р ≈ Fv = const (F - сила; v - скорость движения). Управляющее устройство служит для пуска и остановки машины, а также для поддержания заданного режима технологического процесса.

Двигатель и передаточный механизм составляют привод, который занимает существенное место в любой машине и от которого во многом зависят функциональная работа, безотказность и срок ее службы.

Приводы сельскохозяйственных машин. В зависимости от способа передачи энергии к потребителю различают механические, гидравлические, электрические и пневматические приводы. В сельскохозяйственных машинах широко используют механический привод вследствие его надежной эксплуатации, более простого ремонта, малой стоимости и достаточно высокого КПД.

Анализируя развитие конструкции приводов, можно сделать вывод, что механический привод и в ближайшие 50 лет будут широко применять в сельскохозяйственных машинах.

В механических приводах энергопреобразователями служат двигатели внутреннего сгорания, гидромоторы, электродвигатели. В этих приводах используют унифицированные и стандартные сборочные единицы (редукторы, муфты, карданные передачи, вариаторы), а также детали общего назначения (зубчатые колеса, ремни, цепи, звездочки, валы, подшипники, крепежные и др.), проектированию и расчету которых в данном учебном пособии уделено основное внимание.

В зависимости от типа энергопреобразователя механические приводы делят на четыре класса: первый - привод с силовым потоком от ходовых колес или прикатывающих катков (сеялки, посадочные машины); второй - привод от вала отбора мощности (ВОМ) трактора в машинно-тракторных агрегатах (МТА); третий - привод от двигателя внутреннего сгорания, установленный на шасси комбайна (зерноуборочного, картофелеуборочного и др.); четвертый - привод с силовым потоком от электродвигателя. Привод четвертого класса в основном используют в стационарных и полустационарных сельскохозяйственных машинах (кормораздатчиках, навозоуборочных транспортерах, зерносушилках, зерноочистительных машинах, погрузочно-разгрузочных машинах и др.).