Общие указания

Центрирование элементов, сходящихся в узле. Конструирование узла начинают с того, что на бумагу наносят схему узла: оси сходящихся в нем элементов, затем контуры последних, начиная с пояса (рис. V—16). С осевыми линиями схемы совмещают линии центров тяжести элементов; это называется центрированием по центрам тяжести. При таком центрировании величина конструктивных эксцентриситетов в прикреплениях оказывается наименьшей. Размещение связей, прикрепляющих сходящиеся в узле элементы, должно быть таково, чтобы равнодействующая усилий каждого элемента проходила по линии его центров тяжести или возможно ближе к ней. Более подробно этот вопрос рассмотрен ниже.

В легких клепаных фермах для упрощения их изготовления принято с осевыми линиями схемы совмещать не линии центров тяжести уголков, а линии рисок (рис. V—16, е). При двухрядных уголках совмещают риски, ближайшие к обушку. Такое расположение уголков называют центрированием по рискам. Оно связано с допущением в элементах больших конструктивных эксцентриситетов, чем при центрировании по центрам тяжести.

При центрировании по центрам тяжести для нанесения контуров уголков от осевых линий откладывают в сторону обушка уголка округленное до 5 мм расстояние zц от центра тяжести до обушка, определенное по таблицам ГОСТ. В противоположном направлении от оси откладывают расстояние bуг—zц, или, что проще, от проведенной линии обушка откладывают полную ширину уголка bуг. Аналогично поступают и при сечениях другой формы.

Если прямолинейный пояс имеет по длине сечения разной высоты, и при этом наружные кромки его на всем протяжении должны лежать в одной плоскости (рис. V—17), то от оси схемы в сторону обушков уголков откладывают среднее расстояние до центра тяжести:

Смещение центров тяжести сечений поясов в стыках можно не учитывать в расчетах, если оно не превышает 5% высоты пояса в легких фермах и 1,5% — в тяжелых.

Если перемена сечения пояса совпадает с узлом на переломе осевой линии, то каждый примыкающий элемент располагают обычным порядком, то есть совмещая осевые линии с линиями центров тяжести.

Обрез уголков. После нанесения контура элементов показывают обрез уголков решетки так, чтобы в сварных узлах между краями пояса и элементов решетки оставался зазор 40—50 мм для уменьшения вредного влияния усадки швов (рис. V—16,а). Такое же расстояние желательно соблюдать между краями соседних элементов решетки в узлах и между краями (торцами) соседних швов, крепящих накладки в стыках пояса. Эти расстояния следует назначать в зависимости от высоты сварных швов и толщины прикрепляемых элементов.

В клепаных фермах между всеми элементами, сходящимися в узле, следует оставлять зазор 5—10 мм на возможную неточность резки уголков. Если стык в узле перекрыт накладками, зазор увеличивают до 15— 20 мм.

Для простоты производства работ рекомендуется обрезать торец уголка перпендикулярно к его оси (рис. V—18). Менее желательна, но допустима комбинация нормального обреза со срезом части полки, но не далее начала выкружки, что позволяет несколько уменьшить размер фасонки. Косой обрез по обушку не желателен, а такой, как на рисунке V—18, г, недопустим.

Изображение на чертеже средств соединения и очертания фасонок. Следующая операция по конструированию узлов заключается в нанесении связей, крепящих элементы к фасонке. Для этого предварительно определяют размеры швов, количество заклепок или болтов.

Следует помнить, что для размеров фасонных узловых вставок (фасонок) или приставок решающими являются размеры сварных швов у обушков уголков раскосов. Поэтому их делают по возможности большей высоты. По этой же причине заклепки в раскосах ставят наиболее плотно.

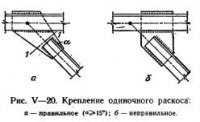

В зависимости от расположения связей у элементов решетки назначают очертание фасонок, стремясь к наиболее простому очертанию их (прямоугольник, прямоугольная трапеция, параллелограмм и т. п., рис. V—19,а—в). Входящие углы в фасонках (рис. V—19,д) недопустимы как по причине концентрации местных напряжений у таких углов, так и по причине производственных затруднений. Длинные и узкие, далеко выступающие части фасонки мало надежны и не рекомендуются к применению. Во избежание перенапряжений в фасонке кромка ее должна составлять с осью элемента угол а не менее 15° (рис. V—20). Точка пересечения примыкающего элемента с осью пояса (центр узла) должна лежать в пределах размещения связей. Площадь сечения фасонки, перпендикулярной к оси примыкающего элемента решетки, но вне пределов последнего, должна быть не менее площади сечения самого элемента (сечение 1—1).

Назначение толщины фасонок. На узловые фасонки в легких фермах расходуется стали 7—12% полного веса уголков, в конструкциях плоских затворов — до 15—18%. Существенное влияние на вес фасонок оказывает толщина их. Для экономии стали стремятся назначать тонкие фасонки. Однако не следует забывать, что фасонки испытывают большие местные напряжения под влиянием эксцентриситетов крепления элементов, усадки швов и других причин. Поэтому очень тонкие фасонки могут оказаться недостаточно прочными.

Расчет прочности фасонок с использованием обычных методов строительной механики совершенно не учитывает большого влияния местных напряжений на прочность фасонок, а при динамических нагрузках и на предел выносливости стали. В современной практике проектирования легких ферм прочность фасонок обеспечивают конструктивно: назначением надлежащего очертания и толщины фасонок в зависимости от величины наибольшего усилия в стержнях фермы (обычно крайние раскосы).

Например, Проектстальконструкция рекомендует следующие соотношения между величиной указанного усилия и толщиной фасонок стропильных ферм (табл. V—3).

При большой разнице между усилиями опорного раскоса и промежуточных допускается применять в одной ферме фасонки двух толщин — для крепления опорного раскоса и для крепления остальных раскосов и стоек.

При очень больших усилиях в крайних раскосах, малой высоте ферм на опорах и малой длине опорной панели иногда опорные раскосы заменяют сплошным листом, помещаемым между сжатым и растянутым поясом и опорно-концевой стойкой или балкой (например, в стропильных фермах — см. рис. V—21 — в затворах ГТС, в крановых мостах). Такой лист усиливают парным ребром жесткости, расположенным по оси замененного раскоса. Толщину фасонок в таком случае назначают по следующему большему усилию в раскосах.

В клепаных фермах толщину фасонок δф назначают из условия равнопрочности клепаных соединений на срез и смятие: δф = (0,6-0,7)d. Обычно принимают δф = 0,6d, где d — диаметр заклепок. Толщину фасонок связей назначают независимо от толщины фасонок основной фермы, с учетом наибольших усилий, передаваемых элементами связей на их фасонки. В стропильных покрытиях принимают толщину фасонок связей 8 мм.

Стыки поясных элементов

Стыки поясных элементов в легких фермах обычно совмещают с узлами. При конструировании стыков необходимо стремиться к тому, чтобы как прочность стыка, так и его жесткость в обоих направлениях были не ниже прочности и. жесткости, пояса вне стыка. Конструкция стыка должна обеспечивать наименьшие возможные отклонения силовых потоков и наименьшую концентрацию местных напряжений. В случае устройства стыка вне узлов его располагают на участке 1/4—1/5 длины панели от узла.

Количество стыков в поясах должно быть обосновано технической и экономической целесообразностью или технической необходимостью (например, ограничения в длине имеющегося на заводе проката). Количество стыков нужно доводить до минимума.

Качество швов в стык растянутых поясов должно быть проверено с использованием повышенных способов контроля. В противном случае швы элементов из листовой стали растянутого пояса следует делать косыми, а фасонного проката — в панелях с пониженными значениями усилий и напряжений. Во всех фермах заводские соединения поясных элементов в стык должны быть выполнены до крепления узлов.

В конструкциях, работающих под динамическими или вибрационными воздействиями, а также при резких колебаниях температуры, необходимо устранять концентрацию напряжений в месте стыка, например при разной толщине или ширине стыкуемых элементов полого скашивать один из них, строгать швы, начало и конец шва выводить на подкладки и т. п.

Монтажные и укрупнительные сварные стыки поясных элементов стропильных ферм обычно перекрывают накладками. В составном элементе накладки должны перекрывать каждую часть элемента. Часто при помощи накладок перекрывают и заводские стыки. Стыки поясов желательно выполнять без сборочных болтов, что упрощает изготовление ферм и уменьшает число отправочных марок. Кроме того, в растянутых поясах отверстия для сборочных болтов дают ослабления сечений.

Клепаные стыки и стыки на болтах всегда устраивают с накладками.

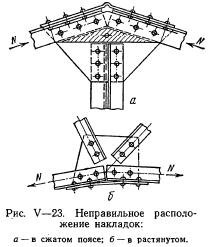

В легких фермах монтажные стыки поясных элементов перекрывают листовыми или уголковыми накладками (рис. V—22). Чтобы уголковые накладки плотно прилегали к поясу, их обушки строгают. Для стыков в узлах с переломом оси пояса накладки нужно изгибать. Уголковые накладки приходится гнуть в кузнице, то есть вводить новые производственные операции, что не желательно. Листовые накладки на полках, расположенных под углом друг к другу, следует располагать с такой стороны, чтобы в работе они прижимались к полкам, а не отрывались бы от них, например в сжатом узле, показанном на рисунке V—23, а, накладки следовало поставить на полки снизу, а в растянутом (рис. V—23,б) — сверху. Очертание накладок, их размеры и расположение в пространстве должны быть удобными для постановки связей. В сварных конструкциях нужно избегать потолочных швов, например швы I—I на рисунке V—22, в при сварке нижнего пояса в проектном положении фермы. Для удобства наложения швов и меньшего отклонения силовых потоков в стыке полки угловых накладок следует обрезать косо, отношение катетов 1:5 (рис. V—22,г). Обеспечить хороший провар между пером одного уголка и полкой второго очень трудно, почему в конструкциях, работающих под динамической нагрузкой, такие швы применять не следует.

В болтовых и клепаных стыках следует следить за тем, чтобы листовые накладки плотно прилегали к перекрываемым элементам, для чего каждую накладку желательно крепить двумя продольными рядами болтов или заклепок; в узких накладках с однорядным размещением заклепок следует увеличивать толщину, чтобы устранить изгиб их вследствие обжатия остывающими заклепками.

Расчет средств соединения в узлах и стыках

Расчет средств соединения, необходимых для крепления в узлах элементов решетки, ведут или по их максимальным усилиям, определенным из расчета фермы, или по несущей способности каждого прикрепляемого элемента.

Первый способ требует немного меньше средств соединения, чем второй. Его применяют в фермах, для которых в процессе их многолетней эксплуатации не предвидится резких изменений в расположении или в интенсивности расчетных нагрузок.

Второй способ — расчет по несущей способности — обеспечивает равную прочность прикрепляемого элемента и его крепления в узле и применяется в конструкциях, где в процессе эксплуатации возрастают нагрузки сверх предусмотренных расчетом или изменяется их расположение (мосты, в том числе и подкрановые, междуэтажные перекрытия ряда промышленных предприятий и т. п.). Этот способ следует применять в конструкциях, где максимальные усилия определены недостаточно достоверно из-за неопределенности ряда воздействий, например в затворах гидротехнических сооружений — гидродинамические воздействия, скручивание щита при опирании его на три точки и др.

Процесс наложения сварных швов настолько ускорен и удешевлен, что целесообразно во всех видах конструкций производить крепление элементов решетки по несущей способности последних. Это типизирует крепление уголков, что, в свою очередь, упрощает изготовление и проектирование ферм. Объем сварки от перехода на такой метод расчета креплений увеличится очень немного потому, что крепление многих уголков в узлах приходится делать по конструктивным соображениям больше, чем это требуется по расчету.

При очень малых усилиях в элементах решетки крепление их в узлах назначают конструктивно по допускаемым минимумам; например, расчетная длина флангового шва должна быть не менее 4 высот его и не менее 40 или 60 мм, а высота шва — не менее 4 или 6 мм; в клепаных фермах каждый конец элемента должен быть прикреплен не менее чем двумя заклепками.

При знакопеременной работе стержня крестового сечения концы уголков следует крепить угловыми швами, расположенными по контуру.

Крепление фасонки к поясу, если в узле не устраивают стык пояса, должно быть рассчитано на равнодействующую усилий всех элементов решетки, примыкающих непосредственно к узловой фасонке. При прямолинейном поясе эта равнодействующая равна разности усилий в соседних панелях пояса и противоположно направлена, что следует из статического равновесия сходящихся в узле элементов (рис. V—24).

Связи должны быть размещены равномерно на участке соприкасания фасонки с поясными уголками (при сварке с учетом несимметричности последних). Часто в этом случае размеры или количество фактически размещаемых связей определяют конструктивно, исходя из учета фактической длины фасонки и минимально допускаемой высоты шва или максимально допускаемого расстояния между заклепками (болтами).

Если непосредственно к поясным уголкам (рис. V—25,а), а не к фасонке (рис. V—25, б) приложены внешние нагрузки, Тогда связи между поясом и фасонкой должны передать от пояса на фасонку и эту нагрузку. В таких случаях связи рассчитывают на равнодействующую R разности усилий в соседних панелях прямолинейного пояса и внешней узловой нагрузки.

Если нагрузки передаются непосредственно на фасонку, например к последней прикреплены прогоны кровли или потолка (рис. V—25,б), то расчет крепления фасонки к поясу производят только на разность усилий в соседних панелях пояса.

Фасонку крепят к поясу угловыми швами, располагаемыми вдоль пера и обушка уголков. Для удобства укладки швов у обушков необходимо край фасонки выводить наружу на 15—30 мм (рис. V—26,а). Если на пояс опираются прогоны, то часть выступа фасонки в этом месте следует срезать. He следует крепить фасонки к поясу только швами у пера уголков (рис. V—26,в). Такое крепление создает момент не только в швах, но и в панелях пояса, ухудшая работу последнего. Величина этого момента M= (Nп—Nл)e (где е — расстояние от шва до центра тяжести сечения пояса) часто бывает больше момента, возникающего в стыках поясных элементов разной высоты. В узлах со слабо нагруженной решеткой швы у обушков можно устраивать погруженными (рис. V—26,б) в виде раздельных угловых швов или в виде прорези с предварительным скосом обушков уголков. Недостаток таких швов — трудность проверки их качества.

Расчет крепления накладок к стыкуемым поясным элементам в узлах без перелома оси пояса производят по меньшему из усилий в соседних панелях (Nл≤Nп), а при расчете связей по несущей способности элементов — по меньшему из примыкающих к узлу поясных элементов.

Требуемая площадь угловых швов для крепления всех накладок с одной стороны стыка

Крепление фасонки к поясному элементу с большим усилием должно быть рассчитано на разность усилий в соседних панелях пояса, например

а при расчете по несущей способности элементов — на разность несущих способностей примыкающих к узлу поясных элементов. Крепление к фасонке элементов пояса с меньшим усилием назначают конструктивно. Если непосредственно на уголки пояса действует внешняя узловая нагрузка, то расчет ведут на равнодействующую узловой нагрузки и разности усилий.

Если в узле со стыком меняется направление пояса, то распределение усилий между связями, крепящими стыковые накладки и фасонку к поясу, усложняется. Крепление фасонки к поясным уголкам и в этом случае должно быть рассчитано на равнодействующую усилий решетки и внешней узловой нагрузки, если последняя приложена непосредственно к поясам. Чтобы определить доли усилий, приходящихся на крепление левой и правой частей пояса к фасонке, следует равнодействующую разложить на две составляющих, направленных по осям пояса. Крепление накладок к поясам следует рассчитывать на геометрическую сумму полного усилия в панели пояса и указанной составляющей.

Узлы ферм с поясами из уголков

Обычная конструкция промежуточных сварных узлов (без стыка пояса) была показана ранее (на рис. V—16, а по нижнему поясу и на рис. V—25, а и V—26, а, б по верхнему поясу).

Узел со стыком растянутого пояса в месте изменения направления оси последнего показан далее на рисунке VII—24,б. В этом узле изменено и сечение пояса. Вертикальные полки уголков перекрыты узловой фасонкой, а горизонтальные полки — отдельными изогнутыми накладками.

Поперечные ребра служат одновременно для крепления поперечных связей и других примыкающих в узле элементов.

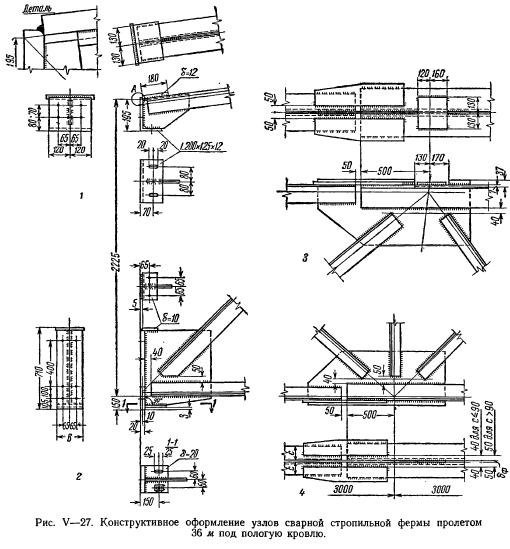

Примеры конструктивного оформления узлов типовой стропильной фермы пролетом 36 м под пологую кровлю по железобетонным плитам 3х12 м и с нагрузкой только по верхнему поясу, заимствованные из альбома «Стальные конструкции покрытий зданий пролетами 24, 30 и 36 м», серия ПК—01—125, выпуск II, Проектстальконструкция, 1965, приведены на рисунках V—27 и 28, а с плитами 3х6 м на рисунке V—29.

Пример конструктивного оформления узлов сварной стропильной фермы с крутым скатом и с подвесным потолком представлен на рисунке V—30.

Подробные указания о конструировании клепаных узлов приведены на рисунке V—31,а. Там же показаны варианты уменьшения размеров фасонок благодаря замене в левом, наиболее сильно нагруженном раскосе двух равнобоких уголков двумя неравнобокими уголками. Большие полки последних допускают размещение заклепок по двум рискам в шахматном порядке. Уменьшить размер фасонки можно постановкой коротышей у концов раскоса (рис. V—31,б). При этом первую заклепку между основными уголками и коротышами следует располагать ближе к середине стержня.

Узлы ферм с поясами таврового и других сечений

В фермах с тавровыми поясами элементы решетки можно приваривать непосредственно к вертикалу. Если последний для этой цели недостаточно широк, к нему в узле приваривают швом в стык с полным проваром узловую приставку такой же толщины, как вертикал пояса. Толщина приставок для крепления связей между фермами может быть меньше толщины поясного элемента.

Длину и ширину приставок назначают в зависимости от расположения швов в узле. Швы, соединяющие приставки с поясом, в местах расположения элементов решетки для плотного прилегания должны быть состроганы заподлицо.

Обычно боковые грани приставок обрезают под углом 45° к грани пояса, а в конструкциях, работающих под динамической нагрузкой, свободные стороны приставок скругляют, чтобы обеспечить наиболее плавный переход силовых потоков от приставки на пояс.

В особо ответственных фермах взамен приставок в узлах делают узловые вставки-компенсаторы, прерывая вертикал. Очертание вставок должно быть таким, чтобы силовые потоки плавно переходили с решетки на вставку и со вставки на пояс. Для этого свободные края вставки скругляют газовой резкой, а в местах примыкания к поясу — наждачным кругом или другим способом.

Горизонтал и вертикал тавровых сечений соединяют сплошными угловыми швами. Высоту этих швов при статической нагрузке назначают конструктивно в зависимости от толщины соединяемых элементов. Если в поясах есть изгибающие моменты (например, затворы ГТС), швы должны быть проверены на действие сдвигающей силы. При наличии подвижных нагрузок, перемещающихся по поясу (крановые и подкрановые мосты), швы, кроме того, следует проверить на давление сосредоточенного груза. В таких случаях горизонтал и вертикал поясов соединяют швом со сплошным проваром. Также сплошной провар необходим в швах, соединяющих горизонтал и вертикал в пределах узлов с сильно нагруженными элементами решетки. В таких швах значительны дополнительные силовые воздействия, не учитываемые в обычных расчетах узлов.

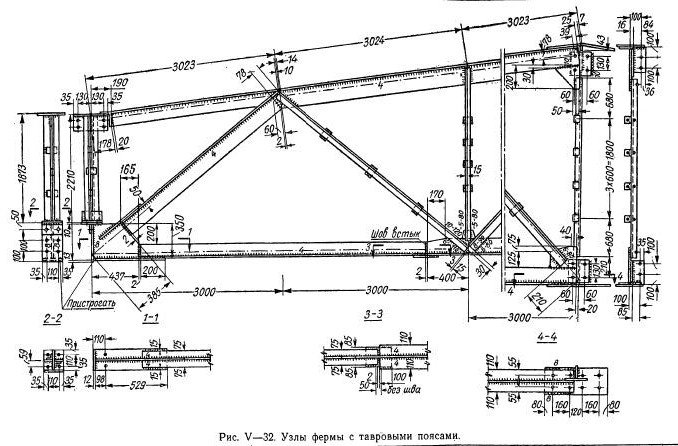

На рисунке V—32 показаны две крайние панели и узлы трапециевидной стропильной фермы с поясами и опорными раскосами из сварных тавров и решеткой из уголков. Опорный и крайний верхний узлы унифицированы. В первом промежуточном узле изменено сечение нижнего пояса и устроен стык его. В нем же для крепления стойки устроено местное уширение вертикала. Шов между приставкой и вертикалом для укладки уголков стойки должен быть состроган. В коньковом и среднем узлах по нижнему поясу сделаны уширения вертикала пояса (раздельные для каждой половины фермы) для возможности их перевозки. Стыки вертикалов перекрыты парными накладками, а горизонталов — односторонними. В центре узла поставлены поперечные фасонки для крепления вертикальных связей. В коньковом узле эти фасонки тщательно подогнаны к верхней накладке в месте ее изгиба. Стойки сделаны из двух уголков, расположенных крестом.

В фермах с элементами двустенчатого Н-образного сечения узлы осуществляют при помощи пары узловых фасонок вставок (рис. V—33,а) или пары узловых приставок (рис. V—33,6).

Узловые вставки делают такой же толщины, как и вертикалы пояса, иногда несколько толще, для компенсации перенапряжений, возникающих в пределах узла. Вертикалы сходящихся в узле элементов примыкают к вставкам под прямым углом к своей оси. Их приваривают швом в стык. Для повышения вибропрочности (если это требуется) свободные края фасонки закругляют газовой резкой и механической обработкой для плавного перехода силовых потоков. Для крепления связей между фермами к вертикалу пояса приваривают сплошным пропаром трапециевидную приставку, обычно на уровне горизонтала.

Осуществление узлов в конструкциях из труб сложнее, чем в фермах из плоских элементов. За 30-летний период применения трубчатых конструкций накопилось много способов выполнения узлов. Основные из них можно свести в следующие три группы.

1. Непосредственное примыкание элементов решетки к поясу (рис. V—34). Достоинство такого способа в отсутствии промежуточных (вспомогательных) элементов и экономия в расходе стали, хорошая работа при наличии крутящих моментов или моментов, действующих в двух плоскостях, простота герметизации внутренних пространств труб и др. Недостатки: необходимость точной резки труб и фигурной обработки их концов; концентрация швов на небольшом участке поясной трубы, особенно при пространственном примыкании элементов решетки (рис. V—34,б); невозможность подварки корня швов и трудность контроля последних; возможность деформаций тонких поясных труб, показанных на рисунке V—34, а.

Для уменьшения концентрации сварных швов в узле и упрощения обработки концов труб последние сплющивают (рис. V—34,в), а для уменьшения деформаций пояса к нему иногда приваривают штампованную накладку или ставят между раскосами листовую вставку (пунктир на рисунке V—34, а).

2. Примыкание элементов решетки к плоской фасонке, приваренной к поясу по образующей (рис. V—35, а) или, что редко бывает, по дуге окружности. В этом случае необходимо принимать меры по герметическому закрытию концов труб (окуполивание или постановка заглушек, сплющивание концов и др.). Возможна комбинированная конструкция узла: непосредственное примыкание сжатой стойки-распорки к поясу и примыкание раскосов (обычно предварительно напряженных) к листовым фасонкам.

3. Осуществление узлов при помощи объемных узловых вставок показано на рисунке V—36: вверху (а) — опорный узел стропильной фермы, удобный для монтажного фланцевого соединения на болтах с трубчатой стойкой; внизу — узел, осуществленный при помощи полой сферической вставки, особенно удобной при пространственном расположении соединяемых элементов. При массовом изготовлении сферических вставок осуществление узлов на них стоит не дороже, чем способами, описанными ранее. Толщину шаровой оболочки назначают около (1/20-1/30) диаметра шара и не менее толщины наиболее толстой трубы. Если расстояние между соседними трубами в свету менее пятикратной толщины их, то ближайшие участки труб на длине 30—50 мм не заваривают (рис. 36,б). Торцы труб приваривают или в стык со сплошным проваром, или угловыми равнобедренными швами высотой около 1,2 толщины трубы. Основное преимущество узлов с объемными вставками заключается в простоте обрезки труб — по нормали и в простоте общей конструкции узла.

4. Применение узловых цилиндрических вставок из обрезков труб с вваренными в них диафрагмами (рис. V—36, г) упрощает обработку концов труб, примыкающих к узлу. Эту обработку ведут цилиндрическими фрезами.

Стыки труб осуществляют на фланцах, или при помощи 4—8 пар накладок, соединяющих длинные ребра, приваренные к концам труб по образующим, или косым швом в стык (2:3).